Изобретение относится к области финишной обработки металлов, например хонингованию отверстий гильз цилиндров двигателей и компрессоров, шестерен, шатунов, колец подшипников, гидроцилиндров, гидрозолотников и других деталей, применяемых в машиностроении.

Известное устройство для разжима брусков хонинговальной головки (авторское свидетельство СССР на изобретение №1013235 А, МПК В24В 33/06, опубл. 23.04.83) содержит управляемый силовой двигатель, состоящий из циклового и запоминающего механизмов подач, установленных с возможностью воздействия через винтовую передачу на конусный механизм разжима брусков хонинговальной головки с использованием сцепной и тормозной муфт.

Недостатком данного устройства является использование конусного механизма разжима брусков из-за возникновения в нем больших сил трения, ограниченные функциональные возможности, не позволяющие легко перестраиваться на различные режимы хонингования отверстий, невозможность обработки отверстия с одной установки брусков крупной и мелкой зернистости.

Наиболее близким по устройству и принципу действия (прототип) к предлагаемому нами устройству является механизм разжима брусков хонинговального станка (Патент РФ на изобретение №2009860, МПК В24 833/06, опубл. 30.03.94), который содержит шаговый двигатель и размещенную на его оси шестерню, кинематически связанную с колесом, в ступице которого выполнено резьбовое отверстие, в котором установлен винт-толкатель, связанный с разжимным конусом, установленным с возможностью взаимодействия с абразивными брусками, закрепленными на конусных державках, привод радиальной подачи брусков и блок управления, в который введен датчик обратной связи, механически жестко соединенный со ступицей колеса, и предохранительное устройство с гидравлической системой, содержащее поршень, размещенный в корпусе с возможностью осевого перемещения, кинематически связанный со ступицей колеса и гидравлически связанный с гидравлической системой, на станине хонинговального станка установлена калиброванная втулка, позволяющая автоматически компенсировать износ брусков.

К недостаткам рассматриваемого механизма следует отнести: применение конусного раздвижного механизма, в котором при разжиме возникают большие силы трения и для преодоления их используется гидравлическая система, усложняющая привод; невозможность с одной установки хона последовательной обработки отверстия брусками крупной и мелкой зернистости для формирования плосковершинной цилиндрической поверхности; постоянность дозированной подачи брусков и невозможность гибкого управления процессом хонингования по перемещению, скорости и моменту (давлению прижатия брусков).

Задачей изобретения является расширение функциональных возможностей хонинговальной головки и повышение точности изготовления отверстий с плосковершинной поверхностью.

Задача решается тем, что хонинговальная головка имеет шлиц-вал, на котором установлен шаговый двигатель, соединенный через безлюфтовую упругую муфту с винтом-толкателем, который имеет резьбовое соединение с ползун-гайкой, ползун-гайка подвижна относительно шлиц-вала и центрирована своей цилиндрической частью в его осевом отверстии, шлиц-вал и ползун-гайка кинематически связаны с державками хонинговальных брусков крупной и мелкой зернистости шарнирными механизмами, каждый из которых состоит из двух парных параллельных стержней-распоров, имеющих цилиндрические шарниры на концах, причем межшарнирное расстояние у всех стержней-распоров одинаковое, попарные стержни-распоры брусков крупной и мелкой зернистости отклонены симметрично относительно перпендикуляра к продольной оси хонинговальной головки на один и тот же угол, но в разные стороны, хонинговальная головка установлена на шпиндель хонинговального станка с возможностью одновременного возвратно-поступательного и возвратно-вращательного движения, на валу шагового двигателя крепится абсолютный многооборотный энкодер, электрически соединенный с серводрайвером и компьютером, на котором установлена программа управления режимом хонингования.

Кроме того, каждая державка хонинговальных брусков соединяется со шлиц-валом одним стержнем-распором.

Кроме того, каждая державка хонинговальных брусков соединяется с ползуном-гайкой одним стержнем-распором.

Кроме того, шарнирные механизмы герметично закрыты эластичной мембраной от воздействия смазочно-охлаждающей жидкости.

Кроме того, механизм содержит более четырех радиально противоположно расположенных шарнирных механизмов с державками и брусками крупной и мелкой зернистости.

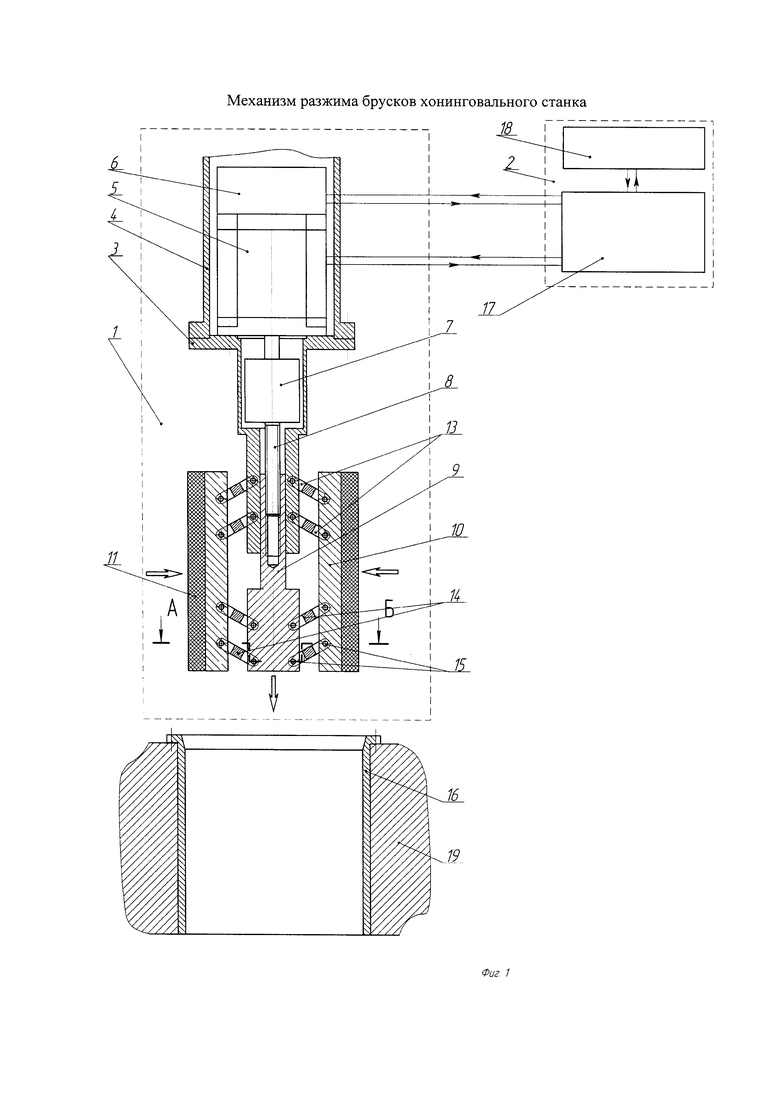

На фиг. 1 показана схема механизма разжима брусков хонинговального станка с осевым разрезом хонинговальной головки по брускам грубой зернистости.

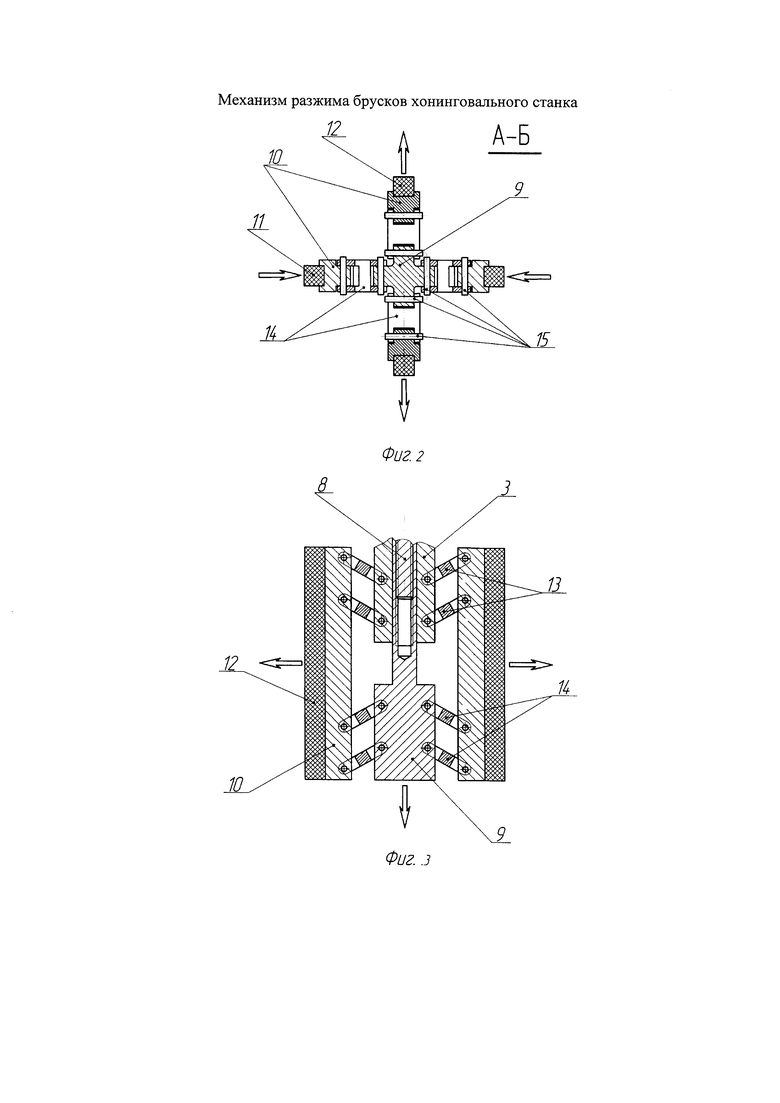

На фиг. 2 дан поперечный разрез хонинговальной головки.

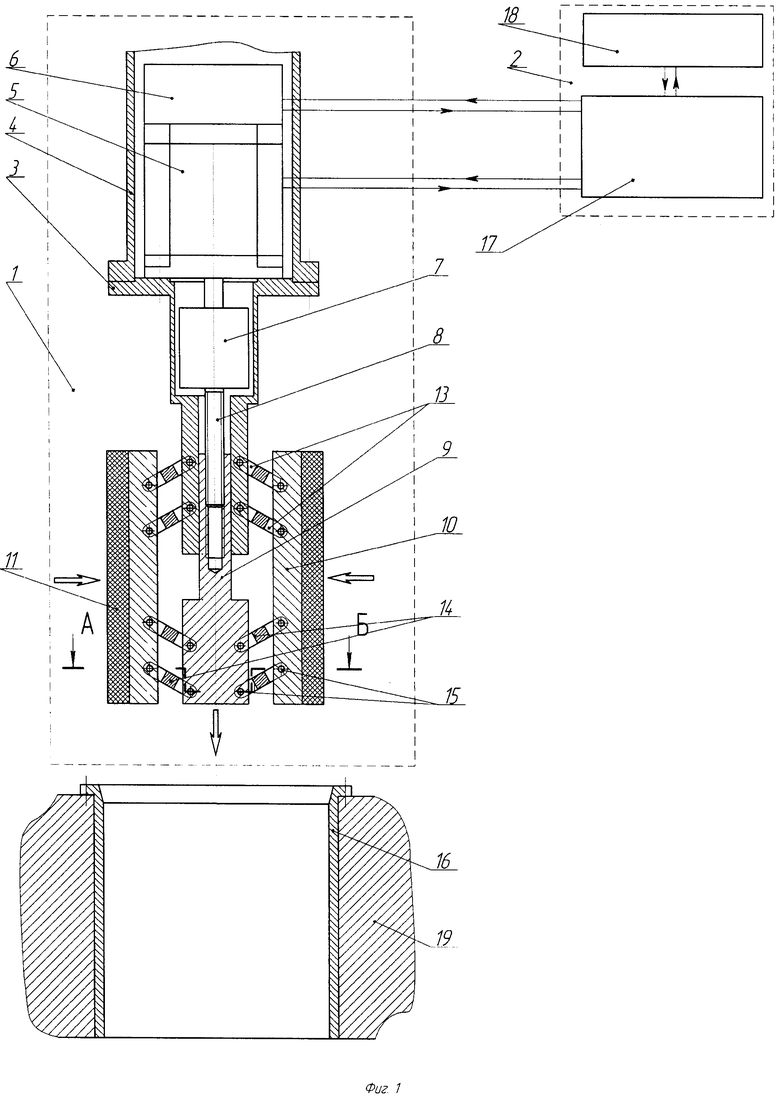

На фиг. 3 показан продольный осевой разрез хонинговальной головки по брускам мелкой зернистости.

Механизм разжима брусков содержит хонинговальную головку 1 и блок управления 2 и включает в себя шлиц-вал 3, соединенный со шпинделем 4 хонинговального станка, на шлиц-валу 3 неподвижно укреплен шаговый двигатель 5 с абсолютным многооборотным энкодером 6, ось шагового двигателя 5 через безлюфтовую упругую муфту 7 соединена с винтом-толкателем 8, на который навинчена ползун-гайка 9, которая своей цилиндрической частью подвижно соединена со шлиц-валом 3 и центрируется в его осевом отверстии.

Каждая державка 10 хонинговальных брусков 11 (крупнозернистых) или 12 (мелкозернистых) шарнирно соединена двумя параллельными стержнями-распорами 13 со шлиц-валом 3 и двумя параллельными стержнями-распорами 14 с ползуном-гайкой 9, цилиндрические шарниры 15 расположены на концах стержней-распоров 13 и 14, межшарнирное расстояние во всех стержнях-распорах одинаковое, а угловое отклонение стержней-распоров 13 и стержней-распоров 14 симметрично относительно перпендикуляра к продольной оси хонинговальной головки 1. Калиброванная втулка 16 размещена на станине хонинговального станка 19. Блок управления 2 содержит цифровой серводрайвер 17 управления шаговым двигателем 5 с обратной связью и компьютер 18 с установленной программой управления режимом хонингования.

Блок управления 2, содержащий цифровой серводрайвер 17, обеспечивает программное управление шаговым двигателем 5 от компьютера 18. В компьютерную программу управления процессом хонингования вводят исходные данные: диаметр калиброванной втулки 16, диаметр обрабатываемого отверстия после предварительного хонингования брусками крупной зернистости 11, диаметр обрабатываемого отверстия после финишной обработки с формированием плосковершинной поверхности, скорость вращения шагового двигателя 5, аварийное значение крутящего момента на валу шагового двигателя 5, два крайних и среднее значение осевого перемещения ползуна-гайки 9.

Положение ползуна-гайки 9 определяется по показаниям абсолютного многооборотного энкодера 6. Вращение шагового двигателя 5 через упругую безлюфтную муфту 7 передается на винт-толкатель 8. Винтовая передача преобразует вращательное движение винта-толкателя 8 в поступательное движение ползуна-гайки 9. Смещение ползуна-гайки 9 относительно шлиц-вала 3 приводит к повороту стержней-распоров 13 и 14. Если ползун-гайка 9 удаляется от шлиц-вала 3, то поворот стержней-распоров 13 и 14 (фиг. 1) приводит к утапливанию брусков 11 и разжиму брусков 12. Если ползун-гайка 9 приближается к шлиц-валу 3, то это приводит к обратному эффекту: разжиму брусков 11 и утапливанию брусков 12. Наружный диаметр хонинговальной головки 1 близок к минимальному в среднем осевом положении ползуна-гайки 9. Перед началом работы предлагаемое устройство настраивается.

Настройка осуществляется следующим образом.

Ползун-гайка 9 устанавливается в среднее положение и хонинговальная головка 1 вводится в калиброванную втулку 16. Ползун-гайка 9 смещается шаговым двигателем 5 в сторону шлиц-вала 3 до момента касания брусками крупной зернистости 11 поверхности калиброванной втулки 16. В момент касания по всплеску тока питания шаговый двигатель 5 останавливается. Программно фиксируется показание абсолютного многооборотного энкодера 6, соответствующее разжиму хонинговальных брусков крупной зернистости 11 до размера калиброванной втулки 16 с учетом их износа. Программная смена направления вращения шагового двигателя 5 отдаляет ползун-гайку 9 от шлиц-вала 3. Хонинговальные бруски крупной зернистости 11 утапливаются, а бруски мелкой зернистости 12 разжимаются. В момент касания ими поверхности контрольной втулки 16 шаговый двигатель 5 останавливается и программно фиксируется показание абсолютного многооборотного энкодера 6, соответствующее разжиму брусков мелкой зернистости 12 с учетом их износа до размера контрольной втулки 16. Вращением шагового двигателя 5 выставляется минимальный диаметр хонинговальной головки 1 и она выводится из калиброванной втулки 16.

Хонингование отверстия. Хонинговальная головка 1 вводится в обрабатываемое отверстие и шпинделем 4 станка ей сообщается возвратно-поступательное и возвратно-вращательное движение, включается подача смазочно-охлаждающей жидкости, разжимаются хонинговальные бруски крупной зернистости 11 до касания обрабатываемой поверхности, программно рассчитывается припуск и задается режим хонингования (плавная подача, ступенчатая, по уровню прижатия брусков и т.д.). Достижение заданного размера обрабатываемого отверстия программно контролируется по показанию абсолютного многооборотного энкодера 6, поскольку вращение вала шагового двигателя 5 кинематически (нелинейно) связано с осевым смещением ползуна-гайки 9 и величиной разжима брусков 11 и 12. Нелинейная функция кинематической связи предварительно вводится в управляющую программу компьютера 18. По мере надобности в зависимости от скорости износа хонинговальных брусков 11 и 12 в эту функцию программно вводится поправка на износ брусков 11 и 12, полученная по результатам обмера калиброванной втулки 16. Включается реверс шагового двигателя 5. Выдвигаются хонинговальные бруски мелкой зернистости 12 и отверстие обрабатывается до окончательного размера с формированием плосковершинной поверхности. Хонинговальные бруски 11 и 12 возвращаются в среднее положение, выключается смазочно-охлаждаюшая жидкость, хонинговальная головка 1 выводится из обработанного отверстия и отключается привод станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ РАЗЖИМА БРУСКОВ ХОНИНГОВАЛЬНОГО СТАНКА | 1990 |

|

RU2009860C1 |

| ХОНИНГОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2424102C2 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2095221C1 |

| Хонинговальный станок | 1976 |

|

SU603571A1 |

| Способ финишной обработки гильз цилиндров двигателей | 1981 |

|

SU973310A1 |

| Хонинговальная головка | 1986 |

|

SU1505763A1 |

| Способ финишной обработки гильз и цилиндров двигателей | 1985 |

|

SU1329949A1 |

| Способ финишной обработки | 1990 |

|

SU1775273A1 |

| Хонинговальная головка | 1986 |

|

SU1421503A1 |

| Хонинговальная головка | 1987 |

|

SU1495087A1 |

Изобретение относится к области финишной обработки металлов и может быть использовано при хонинговании отверстий в различных деталях, применяемых в машиностроении. Хонинговальная головка содержит шаговый двигатель и бруски разной зернистости, радиальное смещение которых осуществляется шарнирным механизмом, управляемым компьютером через шаговый двигатель сервопривода путем смены направления вращения двигателя. В результате повышается точность обработки отверстий за счет обеспечения плосковершинной обрабатываемой поверхности. 2 з.п. ф-лы, 3 ил.

1. Механизм разжима брусков хонинговальной головки, содержащий шаговый двигатель с блоком управления и винт-толкатель, отличающийся тем, что он снабжен шлиц-валом, на котором установлен шаговый двигатель с абсолютным многооборотным энкодером на его валу, соединенный с винтом-толкателем через безлюфтовую упругую муфту, и ползуном-гайкой, связанной резьбовым соединением с винтом-толкателем и установленной с возможностью передвижения относительно шлиц-вала с центрированием своей цилиндрической частью в его осевом отверстии, при этом шлиц-вал и ползун-гайка связаны с державками хонинговальных брусков, имеющих крупную и мелкую зернистость, посредством шарнирных механизмов, каждый из которых состоит из двух парных параллельных стержней-распоров, имеющих цилиндрические шарниры на концах, расположенные на одинаковом межшарнирном расстоянии во всех стержнях-распорах, причем попарные стержни-распоры хонинговальных брусков крупной и мелкой зернистостей отклонены симметрично в разные стороны относительно перпендикуляра к продольной оси хонинговальной головки на один и тот же угол, а блок управления шаговым двигателем выполнен с серводрайвером, соединенным с упомянутым энкодером с возможностью программного управления.

2. Механизм по п. 1, отличающийся тем, что шарнирные механизмы герметично закрыты эластичной мембраной от воздействия смазочно-охлаждающей жидкости.

3. Механизм по п. 1, отличающийся тем, что он содержит более четырех шарнирных механизмов для державок хонинговальных брусков крупной и мелкой зернистостей.

| МЕХАНИЗМ РАЗЖИМА БРУСКОВ ХОНИНГОВАЛЬНОГО СТАНКА | 1990 |

|

RU2009860C1 |

| Хонинговальная головка | 1978 |

|

SU703312A1 |

| Устройство для обработки отверстий абразивными элементами | 1982 |

|

SU1077766A1 |

| Способ получения магниево-циркониевой лигатуры | 2023 |

|

RU2812624C1 |

Авторы

Даты

2017-04-21—Публикация

2015-06-10—Подача