00 О) 00

00

со

11

Изобретение относится к ультразвуковой сварке, а именно к способам сварки листов термопластичных материалов, которые реализуются в свароч ном оборудовании, используемом в различных отраслях промышленности.

Цель изобретения - повышение качества изделий из эластичных материалов типа тканей и трикотажа путем предотвращения удлинения материала вдоль шва.

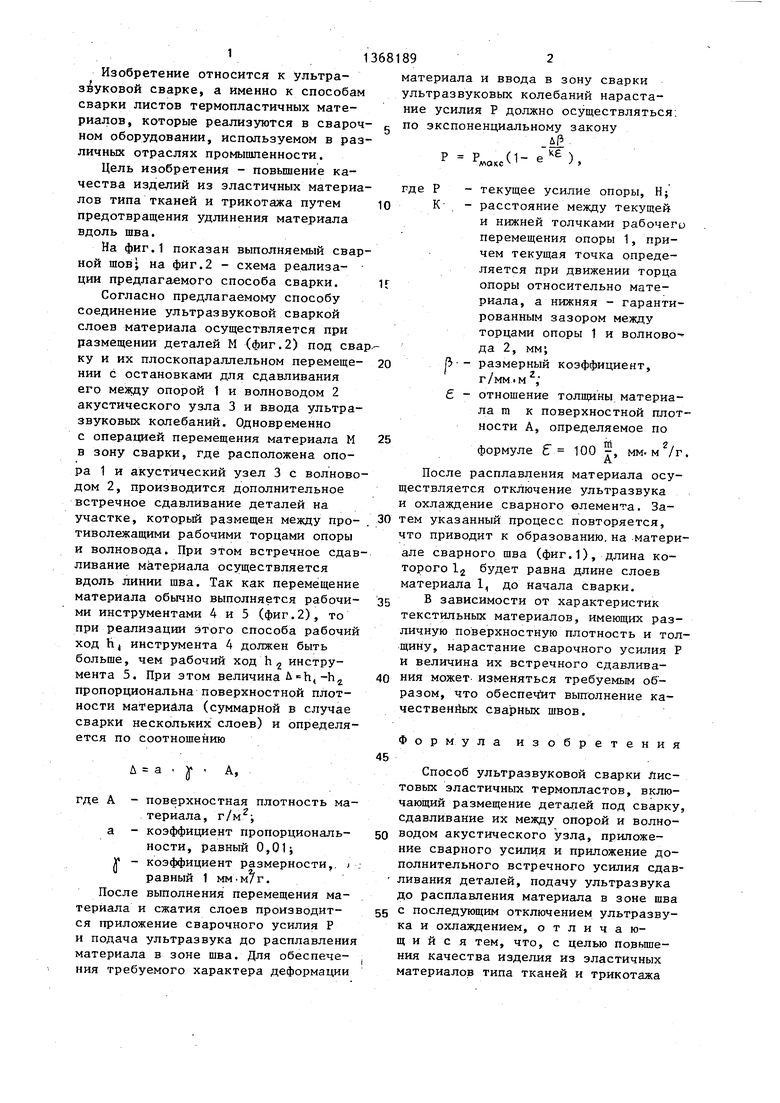

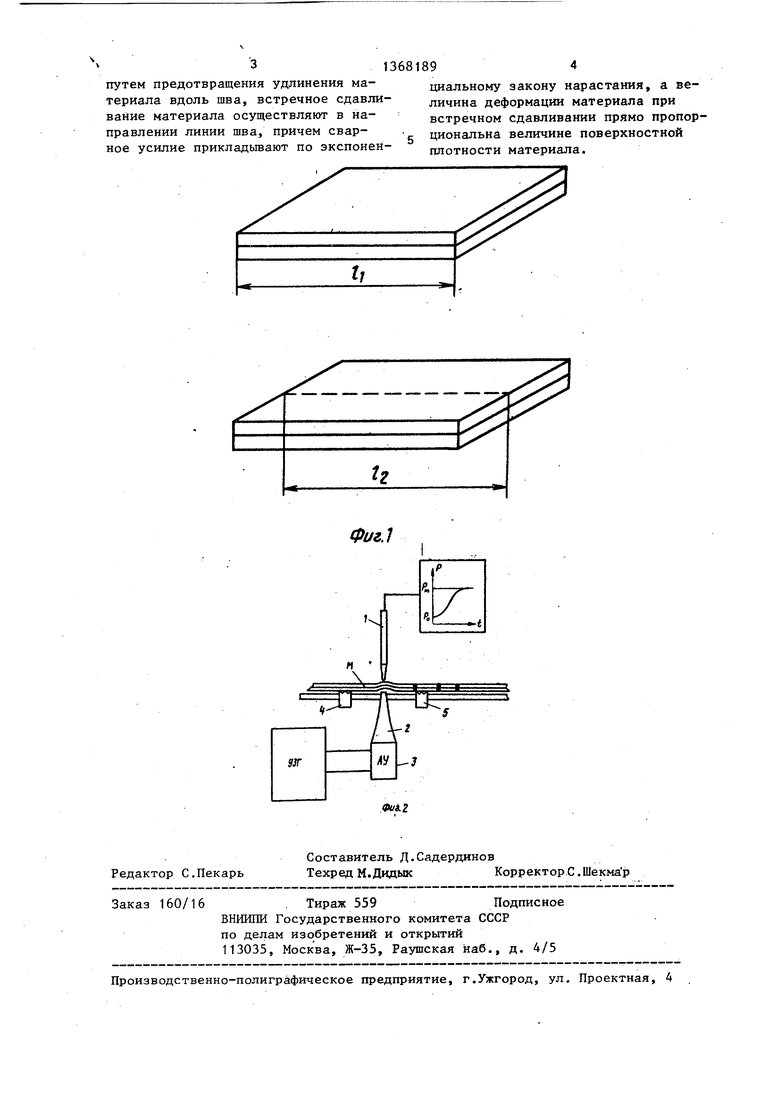

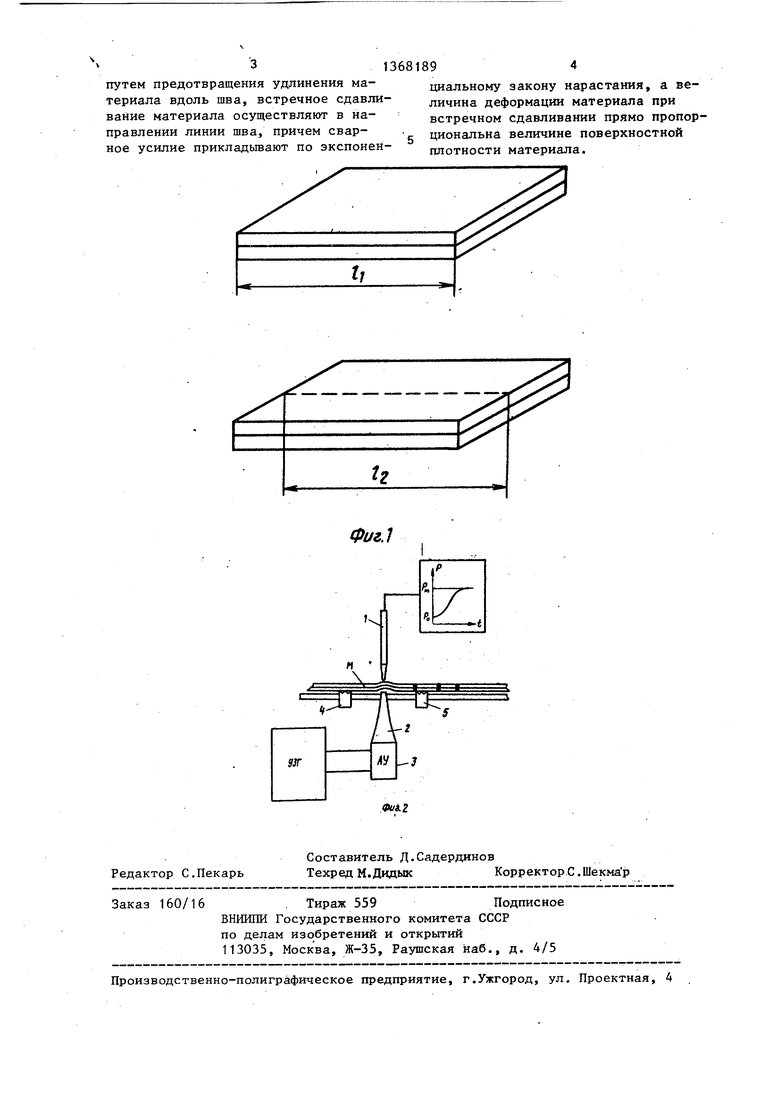

На фиг.1 показан выполняемый сварной шов; на фиг.2 - схема реализации предлагаемого способа сварки.

Согласно предлагаемому способу соединение ультразвуковой сваркой слоев материала осуществляется при размещении деталей М (фиг.2) под сва ку и их плоскопараллельном перемеще- НИИ с остановками для сдавливания его между опорой 1 и волноводом 2 акустического узла 3 и ввода ультразвуковых колебаний. Одновременно с операцией перемещения материала М в зону сварки, где расположена опора 1 и акустический узел 3 с волноводом 2, производится дополнительное встречное сдавливание деталей на участке, который размещен между про- тиволежащими рабочими торцами опоры и волновода. При этом встречное сдавливание материала осуществляется вдоль линии шва. Так как перемещение материала обычно выполняется рабочи- ми инструментами 4 и 5 (фиг.2), то при реализации этого способа рабочий ход hj инструмента 4 должен быть больше, чем рабочий ход h инструмента 5. При этом величина h,-h пропорциональна поверхностной плотности материала (суммарной в случае сварки нескольких слоев) и определяется по соотношению

й а . J- . А, .

А - поверхностная плотность материала, а - коэффициент пропорциональ- 50

ности, равный 0,01; Y - коэффициент размерности,. : равный 1 мм-м/г.

После вьтолнения перемещения материала и сжатия слоев производится приложение сварочного усилия Р и подача ультразвука до расплавления материала в зоне щва. Для обеспечения требуемого характера деформации

892

материала и ввода в зону сварки ультразвуковых колебаний нарастание усилия Р должно осуществляться. по экспоненциальному закону

,

Р (1- е

f

0 5 0 5

0

5

0

55

где Р - текущее усилие опоры, Н; К- - расстояние между текущей

и нижней толчками рабочего перемещения опоры 1, причем текущая точка определяется при движении торца опоры относительно материала, а нижняя - гарантированным зазором между торцами опоры 1 и волново да 2, мм; Р - размерный коэффициент,

г/мм,

б - отношение толщины материала га к поверхностной плотности А, определяемое по

формуле б 100 -, мм. М /г.

А

После расплавления материала осуществляется отключение ультразвука и охлаждение сварного елемента. Затем указанный процесс повторяется, что приводит к образованию,на материале сварного шва (фиг.1), длина которого Ij будет равна длине слоев материала 1, до начала сварки.

В зависимости от характеристик текстильных материалов, имеющих различную поверхностную плотность и толщину, нарастание сварочного усилия Р и величина их встречного сдавливания может- изменяться требуемым образом, что обеспечат выполнение ка- чественйых сварных швов.

Формула изобретения

Способ ультразвуковой сварки Листовых эластичных термопластов, включающий размещение деталей под сварку, сдавливание их между опорой и волноводом акустического узла, приложение сварного усилия и приложение дополнительного встречного усилия сдавливания деталей, подачу ультразвука до расплавления материала в зоне шва с последующим отключением ультразвука и охлаждением, отличающийся тем, что, с целью повьшге- ния качества изделия из эластичных материалов типа тканей и трикотажа

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки деталей из термопластов | 1986 |

|

SU1384395A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Устройство для ультразвуковой сварки корпусных деталей из полимерных материалов | 1988 |

|

SU1676820A1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| Способ ультрозвуковой сварки полимерных пленок | 1983 |

|

SU1154104A1 |

| Устройство для формирования обратной стороны сварного шва | 1983 |

|

SU1123825A1 |

| Способ ультразвуковой сварки полимерных материалов | 1985 |

|

SU1321596A1 |

| Устройство для термоконтактной сварки термопластов | 1988 |

|

SU1599241A1 |

Способ ультразвуковой связки листовых эластичных термопластов относится к способам сварки листов термопластичных материалов, которые реализуются в сварочном оборудовании, используемом в различных отраслях промышленности. Целью изобретения является повышение качества изделий из эластичных материалов типа тканей и трикотажа путем предотвращения удлинения материала вдоль шва. Для этого перед сваркой проводят встречное сдавливание материала.Сдавливание происходит вдоль линии шва, причем приложение сварочного усилия осуществляется по экспоненциальному закону нарастания, а величина деформации при встречном сдавливании прямо пропорциональна величине поверхностной плотности материала. 2 ил. € (Л

h

Фиг.1

| Устройство для ультразвуковой сварки | 1975 |

|

SU545481A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-01-23—Публикация

1985-11-22—Подача