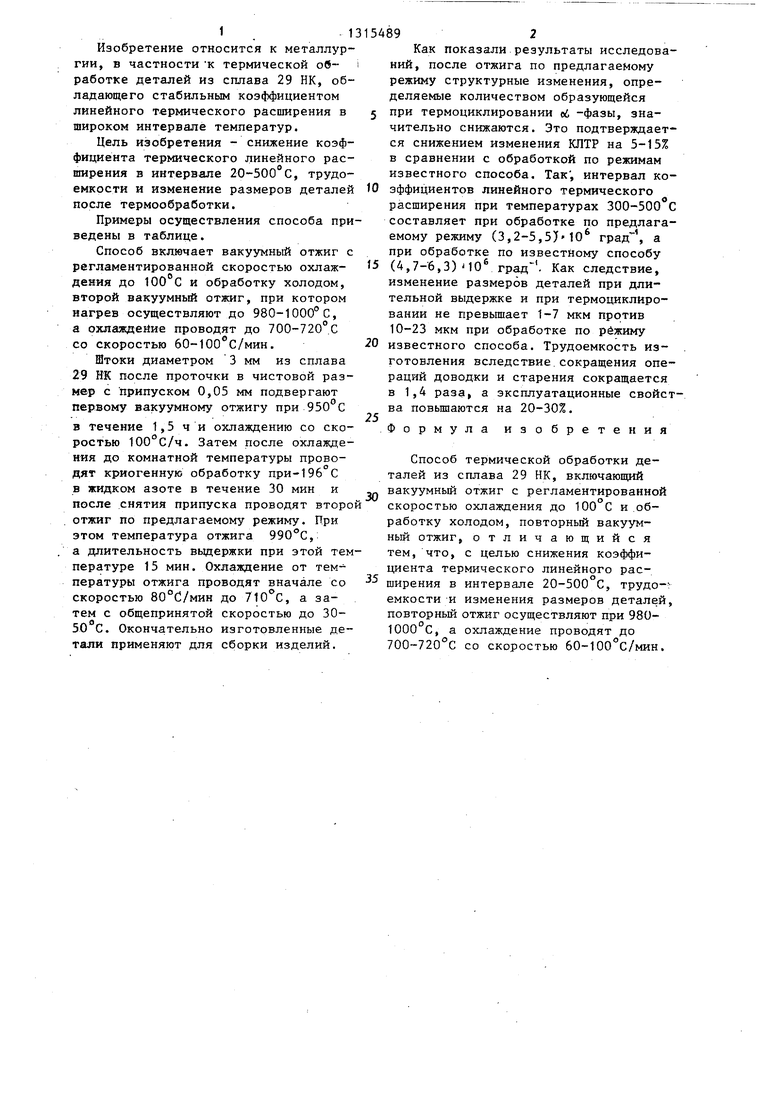

Изобретение относится к металлургии, в частности к термической об- работке деталей из сплава 29 НК, обладающего стабильным коэффициентом линейного термического расширения в широком интервале температур.

Цель изобретения - снижение коэффициента термического линейного расширения в интервале 20-500 С, трудоемкости и изменение размеров деталей после термообработки.

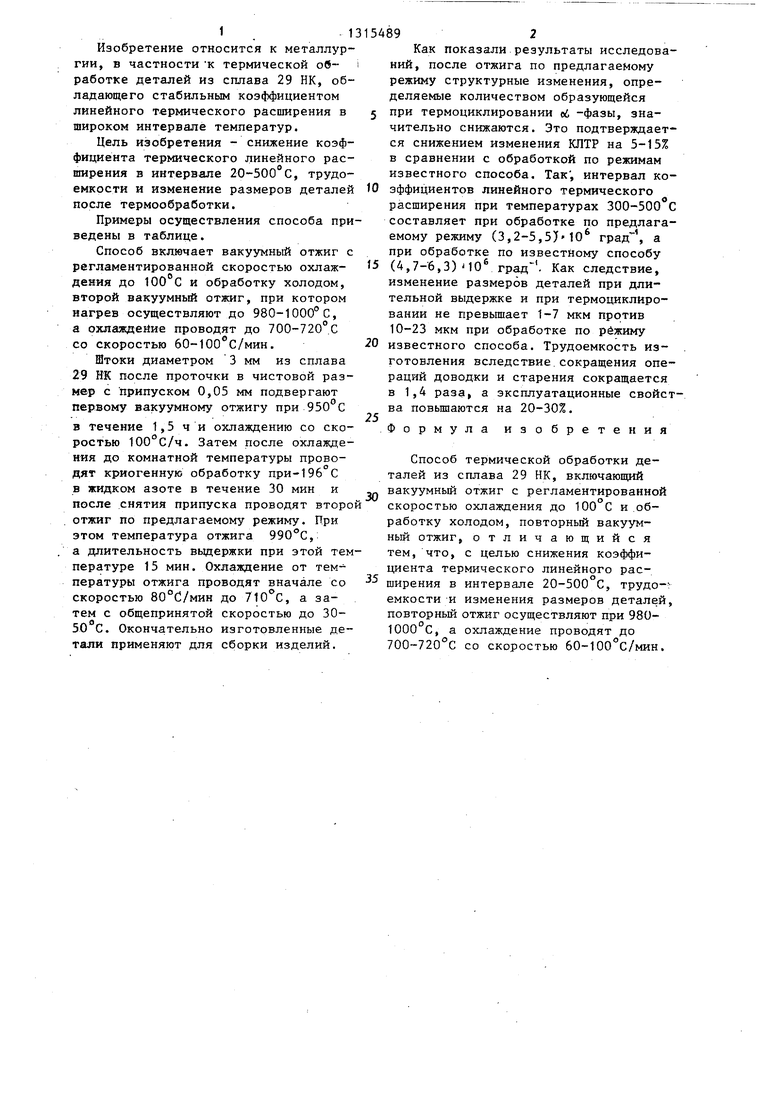

Примеры осуществления способа приведены в таблице.

Способ включает вакуумный отжиг с регламентированной скоростью охлаж- деиия до 100 С и обработку холодом, второй вакуумный отжиг, при котором нагрев осуществляют до 980-1000°С, а охлаждение проводят до 700-720 .С со скоростью 60-ЮО С/мин.

Штоки диаметром 3 мм из сплава 29 НК после проточки в чистовой размер с припуском 0,05 мм подвергают первому вакуумному отжигу при 950 С

в течение 1,5 ч и охлаждению со скоростью 100°С/ч. Затем после охлаждения до комнатной температуры проводят криогенную обработку при-196 С в жидком азоте в течение 30 мин к после снятия припуска проводят второ отжиг по предлагаемому режиму. При этом температура отжига 990°С,; а длительность вьщержки при этой температуре 15 мин. Охлазвдение от температуры отжига проводят вначале со скоростью 80°С/мин до 710 С, а затем с общепринятой скоростью до 30- 50 С. Окончательно изготовленные детали применяют для сборки изделий.

5

Ю

20

25

30

35

Как показали результаты исследований, после отжига по предлагаемому режиму структурные изменения, определяемые количеством образующейся при термоциклировании ci -фазы, значительно снижаются. Это подтверждается снижением изменения КПТР на 5-15% в сравнении с обработкой по режимам известного способа. Так , интервал коэффициентов линейного термического расширения при температурах 300-500 С составляет при обработке по предлагаемому режиму (3,2-5,5) 10 , а при обработке по известному способу (4,7-6,3) 10 . Как следствие, изменение размеров деталей при длительной выдержке и при термоциклировании не превьппает 1-7 мкм против 10-23 мкм при обработке по режиму известного способа. Трудоемкость изготовления вследствие.сокращения операций доводки и старения сокращается в 1,4 раза, а эксплуатационные свойства поБьшаются на 20-30%.

Формула изобретения

Способ термической обработки деталей из сплава 29 НК, включающий вакуумный отжиг с регламентированной скоростью охлаждения до и обработку холодом, повторный вакуумный отжиг, отличающийся тем, что, с целью снижения коэффициента термического линейного расширения в интервале 20-500 С, трудо- емкости и изменения размеров деталей, повторный отжиг осуществляют при 980- 1000 С, а охлаждение проводят до 700-720°С со скоростью 60-100°С/мин.

- tsi - 03 00

,- f 4J

m

in

. Cvl

M

rjr

ffl

Vk

m

vO

vf M«4

r m

CN

«t

in

о

чО

о

чО

о о о о - От in о

v-i 1- чО

о

vO

ооо

ооооо

оооvoо

-т- -ONГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОДЖИГНЫХ ЭЛЕКТРОДОВ ИЗ СПЛАВА 29 НК | 1992 |

|

RU2047665C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 2008 |

|

RU2402629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2018 |

|

RU2694098C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ ДЕФОРМИРОВАННЫХ СПЛАВОВ | 1993 |

|

RU2081201C1 |

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ИНВАРНОГО СПЛАВА | 2014 |

|

RU2581313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛООПТИЧЕСКИХ ЭЛЕМЕНТОВ | 1989 |

|

RU2018431C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2459885C1 |

| СПОСОБ СИЛИЦИРОВАНИЯ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ МОЛИБДЕНА И ВОЛЬФРАМА | 1992 |

|

RU2025542C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2004 |

|

RU2266972C1 |

Изобретение относится к термической обработке деталей из сплава 29 НК, обладающего стабильным коэффициентом линейного термического рас- шире1Шя (ТКЛР) в широком интервале температур. Цель - снижение ТКЛР в ий- , тервале 20-500 С, трудоемкости и изменение размеров деталей после термообработки. Способ включает двухкратный вакуумный отжиг с нагревом при втором отжиге до 980-1000°С, охлаждение до 700-720 С со скоростью 60-100 С/мин,далее охлаждение до комнатной температуры, обработку холодом. Детали, обработанные по данному способу, имеют следующие свойства: ТКЛР в интервале 20-300 с град 3,7-4,5, в интервале 20- 500°С oi- Ю град- 4,9-5,7; изменение размера на базе 60 мм после термообработки 5,0-7,0 (длина общая при . эксплуатации), трудоемкость 1,1- 1,2 мин/шт. 1 табл./Л ОО СП 4:iii. 00 со

| Прецизионные сплавы | |||

| Справочник, Под ред | |||

| Б.В | |||

| Молотилова | |||

| М., Металлургия, 1983, с | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| Гребное устройство для лодок | 1928 |

|

SU14080A1 |

Авторы

Даты

1987-06-07—Публикация

1985-05-28—Подача