Изобретение относится к металлургии, в частности к разработке состава чугуна для отливок, работающего в условиях термоциклических нагрузок при воздействии абразивной среды.

Целью изобретения является повышение термостойкости, предела прочности на изгиб и ударной вязкости

при .

Оптимальнь е пределы содержания химических элементов в разработанном чугуне обоснованы следующими аргументами.

Углерод в пределах 2,2-2,8 мас.% обеспечивает получение необходимого количества высокртвердых карбидов (Сг, Fe)7C, , обеспечивающих высокую износостойкость, а также регулирование степени эвтектичности чугуна, обеспечивающей необходимые литейные свойства. Уменьшение концентрации углерода (менее 2,2 мас.%) ведет к снижению количества карбидов (Сг, Fe)Cj, литейных свойств и увеличению склонности к образованию пористости. При содержании углерода более 2,-8 мас.% структура становится заэвтектической, карбиды хрома приобретают форму крупных и грубых выделений, снижаются термостойкость и прочность чугуна.

Кремний в пределах 0,4-1,0 мас.% как и углерод, используется для регулирования степени эвтектичности чугуна, предопределяющей его литейные свойства и структуру. При содержании кремния менее 0,4 мас.% снижаются литейные свойства и возрастает склонность к образованию пористости. Увеличение содержания его (более 1,0 мас.%) приводит к снижению термостойкости и прочности при высоких температурах.

Марганец в пределах 9,0-12,0 мае, обеспечивает стабилизацию остаточного аустенита. При содержании марганца менее 9,0 мас.%;нё обеспечивается получение металлической матрицы, состоящей из одного аустенита, в ней содержатся различные продукты эвтек- тоидного превращения аустенита (мартенсит, бейнит, сорбит, троостит), что является причиной нестабильности структуры при термоциклических нагрузках и снижения термостойкости При содержании марганца более 12,0 мас.% матрица приобретает крупнозернистое строение, увеличивается

транскристалличность, что ведет к снижению термостойкости и ударной вязкости, а также возрастанию склонности к образованию трещин в литье.

Хром в пределах 22,0-24,0 мас.% обеспечивает получение в структуре гексагональных карбидов хрома (Сг, 7e}-iCj, обладающих высокой микротвердостью. При содержании хрома менее 22,0 мас.% в структуре помимо карбидов (Сг, FeJ-fCj имеются карбиды (Fe, , имеющие меньшую микротвердость. Поскольку последние имеют более разветвленную форму, то при их появлении увеличиваются непрерывность карбидной фазы и отклонение от принципа Шарпи, что ведет к снижению механических свойств и термостойкости. Увеличение содержания хрома (более 24,0 мас.%)приводит к увеличению количества, крупных выделений карбидов хрома, возрастанию транскристалличности, снижению вяз, кости, ухудшению литейных свойств

(ухудшению жидкотекучести и возрастанию объемной усадки), увеличению склонности к образованию трещин.

5

0

Титан, .имея высокое химическое сродство с азотом, образует в жидком чугуне нитриды и карбонитриды, являющиеся дополнительными центрами кристаллизации и обеспечивающие получение мелкозернистой структуры, . . уменьшение в ней размеров эвтектических колоний и устранение ее тр.анс- кристалличности, что сопровождается повьшгением термостойкости, прочности и ударной вязкости. Благодаря высокой микротвердости нитриды и карбонитриды титана повьш1ают износостойкость чугуна. Связывая растворенный в чугуне избыточный азот, титан уст- раняет склонность к образованию азотистой пористости. Влияние титана на величину зерна,размеры эвтектических колоний и соответственно на термостойкость и ударную вязкость су

щественно проявляется при содержании его не менее 0,1 мас.%, носит экстре- мальньш характер и при содержании более 0,3 мас,% снижается. При применении более высоких концентраций титана также ухудшается жидкотекучесть чугуна и возрастает количество брака отливок по трещинам . в связи с возникновением на межфазньгх границах концентраций напряжений.

3 .

Азот в пределах содержания 0,01-0,05 мас.% расширяет область существования устойчивого аустенита и обеспечивает получение нитридов и карбонитридов титана. При содер- жании азота менее 0,01 мас.% не обпечивается существенное изменение структуры и свойств чугуна, а при увеличении его концентрации (более 0,05 мас.%) возрастает склонность к образованию пористости и трещин.

Нагний, раскисляя жидкий чугун, уменьшает возможность образования окислов хрома и титана, которые в виде плен снижают жидкотекучесть чугуна, обеспечивает увеличение степени усвоения титана, а главное десул фирует чугун, что обеспечивает чистоту межзеренных границ от сульфидов, ухудшающих механические свойства и термостойкость. При содержании магния менее 0,01 мас.% не обеспечивается достаточная степень раскисления и десульфурации чугуна. Увеличение содержания магния (более 0,05 мас.%) приводит к снижению степени его усвоения без увеличения степени окисления десульфурации и раскисления.

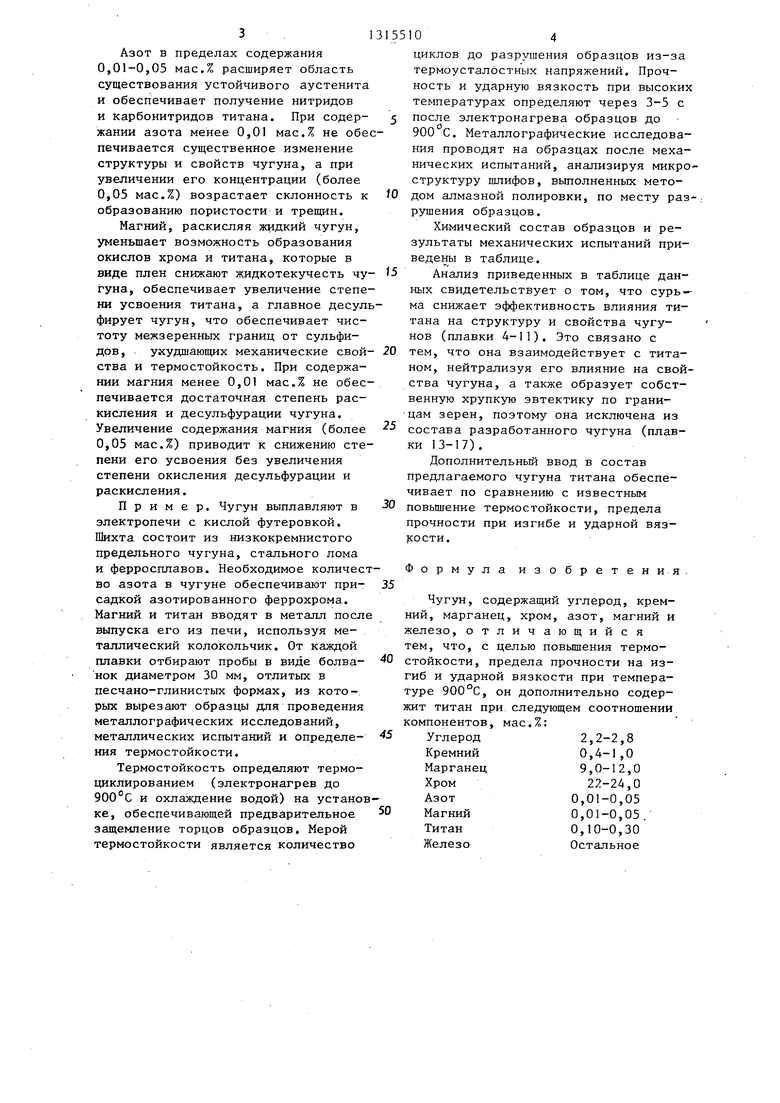

Пример. Чугун выплавляют в электропечи с кислой футеровкой. Шихта состоит из низкокремнистого предельного чугуна, стального лома и ферросплавов. Необходимое количесво азота в чугуне обеспечивают при- садкой азотированного феррохрома. Магний и титан вводят в металл посл выпуска его из печи, используя металлический колокольчик. От каждой плавки отбирают пробы в виде болва- нок диаметром 30 мм, отлитых в песчано-глинистых формах, из которых вырезают образцы для проведения металлографических исследований, металлических испытаний и определения термостойкости.

Термостойкость определяют термо- циклированием (электронагрев до 900°С и охлаждение водой) на устаноке, обеспечивающей предварительное защемление торцов образцов. Мерой термостойкости является количество

10

/5

20

25

5 35

30

0

5

циклов до разрушения образцов из-за термоусталостных напряжений. Прочность и ударную вязкость при высоких температурах определяют через 3-5 с после электронагрева образцов до 900 С. Металлографические исследования проводят на образцах после механических испытаний, анализируя микроструктуру шлифов, выполненных методом алмазной полировки, по месту раз-, рушения образцов.

Химический состав образцов и результаты механических испытаний приведены в таблице.

Анализ приведенных в таблице данных свидетельствует о том, что сурьма снижает эффективность влияния титана на структуру и свойства чугу- нов (плавки 4-11). Это связано с тем, что она взаимодействует с титаном, нейтрализуя его влияние на свойства чугуна, а также образует собственную хрупкую эвтектику по границам зерен, поэтому она исключена из состава разработанного чугуна (плавки 13-17).

Дополнительный ввод в состав предлагаемого чугуна титана обеспечивает по сравнению с известным повьшгение термостойкости, предела прочности при изгибе и ударной вязкости.

Формула изобретения.

Чугун, содержащий углерод, кремний, марганец, хром, азот, магний и железо, отличающийся тем, что, с целью повышения термостойкости, предела прочности на изгиб и ударной вязкости при температуре 900°С, он дополнительно содержит титан при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Азот

0

Магний

Титан

Железо

2,2-2,8 0,4-1,0 9,0-12,0 22-24,0 0,01-0,05 0,01-0,05. 0,10-0,30 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1611972A1 |

| Чугун | 1986 |

|

SU1409674A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Чугун для мелющих тел | 1984 |

|

SU1227708A1 |

| Чугун | 1987 |

|

SU1468958A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Литейная сталь для отливок | 1990 |

|

SU1724721A1 |

| Чугун | 1986 |

|

SU1395687A1 |

| Чугун | 1990 |

|

SU1765236A1 |

Изобретение может быть использовано для изготовления отливок, работающих в условиях термоциклиро- вания нагрузок при воздействии абразивной среды. Цель - повышение термостойкости, предела прочности на изгиб и ударной вязкости. Чугун содержит компоненты в следующем соотнощении, мас.%: углерод 2,2-2,8; кремний 0,4-1,П; марганец 9-12,0; хром 22-24,0; азот 0,01-0,05; магний 0,01-0,05; титан 0,10-0,30; железо остальное. Дополнительный ввод в состав чугуна титана обеспечивает повышение термостойкости до 836-978 циклов, 6 при 900 с до . 240-265 МПа и а при 900 С до 16-19 Дж/см. I табл. S (Л со ел сл

| Чугун | 1979 |

|

SU859474A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1976 |

|

SU582317A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-06—Подача