11

Изобретение относится к металлургии и может быть испох ьзовано для изготовления отливок методом литья по выплавляемым моделям колес турбокомпрессоров дизельных двигателей.

Целью изобретения является уменьшение пригара на поверхности отливок колес турбокомпрессоров дизельных двигателей, образующег ося в результате взаимодействия жидкого металла с кварцевой формой при литье по выплавляемым моделям, а также повышение термостойкости колес при (-60)- (+300) и снижение себестоимости.

Содержания алюминия 0,005- 0,03 мас.% и титана 0,01-0,03 мас.% позволяют сократить количество плен, образующихся в результате взаимодействия указанных компонентов с кислородом воздуха, а также; нитридов и сульфидов при открытой плавке.

Дополнительное совместное введени бора и циркония обуславливает снижение количества остроух ольных неметаллических включений (сульфидов, оксидов и др.) и перевод их в округлую . форму, что упрочняет границу зерен литого металла за счет замедления диффузионных процессов, а также приводит к измельчению структурных составляющих стали, что в свою очередь способствует повышению трещиноустой- чивости стали при изготовлении деталей колес компрессоров методом литья по выплавляемым моделям, и повышает эксплуатацио.нную термостойкость указанных деталей.

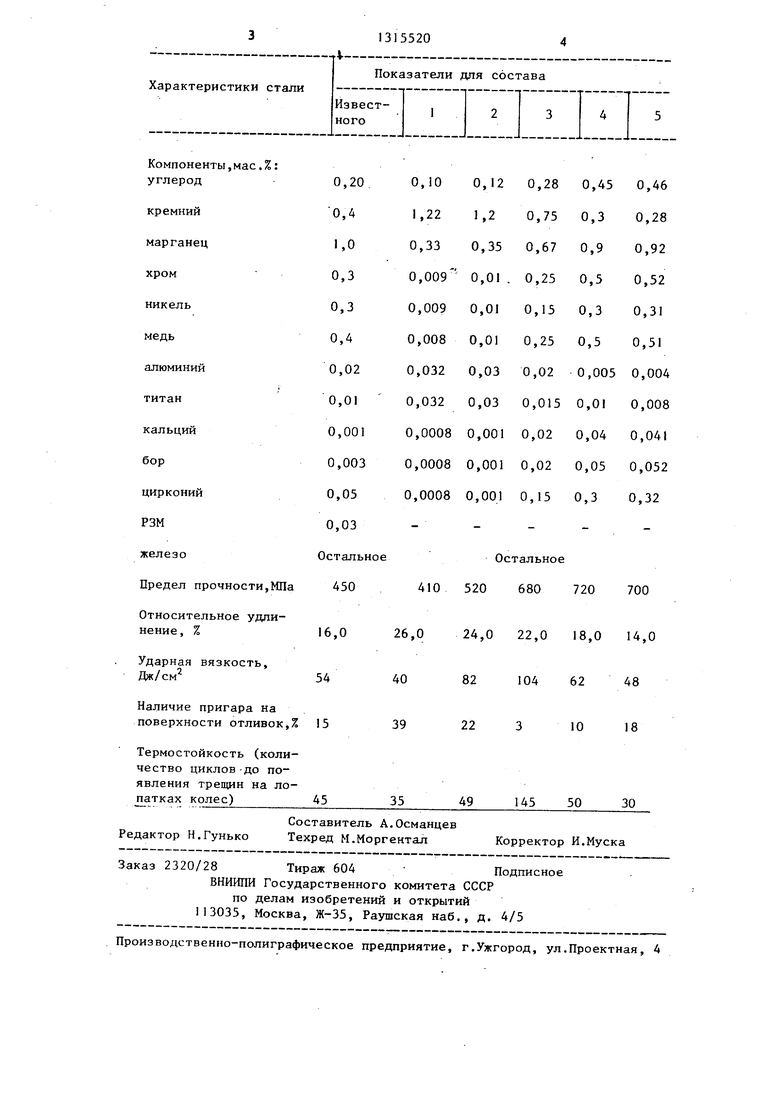

Химический состав и свойства стал приведены в таблице.

Предлагаемую и известную сталь выплавляют по известной технолог ии в индукционной печи с основной футеровкой.

В качестве составляющих шихты используют отходы проката и поковок из стали, электродный бой, хром, никель мб дь, ферромарганец, алюминий, фер- росилицит, силикокальций, ферротитан ферробор, силикоцирконий.

Заливку металла, проводят в горячие кварцевые формы, приготовленные I

5520

методом литья по выплавляемым моделям, имеющие температуру бОО-вОО С.

Термообработку отливок -и образцов проводят при в течение I ,5-2 ч (нормализация) с использованием защитной атмосферы.

Механические свойства определяют на пятикратных разрывных образцах 5 мм в соответствии с требованиями ГОСТ. Термостойкость колес турбокомпрессора дизельного двигателя определяют путем нагрева до , вы- . держки при этой температуре 30 мин и охлаждения в воде, затем охлаждают до -60 С, выдерживают при этой температуре 30 мин и нагревают в воде до комнатной температуры. Количество пригара на поверхности отливок определяют визуально.

По сравнению с известной предлагаемая сталь обладает более высокими свойствами.

Формула изобретения

Литейная сталь, преимущественно для изготовления колес турбокомпрессоров дизельных двигателей, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, кальций, титан, бор, цирконий и железо, отличающая ся тем, что, с целью уменьшения пригара на поверхности колес, повышения термостойкости колес при (-6и)-(+300) С и снижения их себестоимости, она дополнительно содержит компоненты в следующем соотношении, мас.%:

0

5

0

Углерод

Кремний

Марганец

Хром

Никель

Медь

Алюминий

Кальций

Титан

Бор

Цирконий

Железо

0,12-0,45

0,3-1,2

0,35-0,9

0,01-0,5

0,01-0,3

0,01-0,5

0,005-0,03

0,001-0,04

I 0,01-0,03

0,001-0,05

0,001-0,3

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1988 |

|

SU1567654A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1988 |

|

SU1644532A1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1984 |

|

SU1213769A1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1989 |

|

SU1644534A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| Сталь для отливок | 1984 |

|

SU1154368A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Сплав на основе интерметаллида NiAl, способ его получения и способ изготовления из него изделия | 2023 |

|

RU2824506C1 |

| Сплав на основе кобальта | 2021 |

|

RU2767961C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

Изобретение относится к области металлургии, в частности к производству сплавов на основе железа, и может быть использовано для изготов ления отливок колес турбокомпрессоров дизельных двигателей. Новым в изобретении является то. что предложенная литейная сталь дополнительно содержит бор и цирконий при следующем . соотношении, мас.%: углерод 0,12-0,45, кремний 0,3-1,2, марганец 0,35-0,9, хром 0,01-0,5, никель 0,01-0,3, медь 0,01-0,5, алюминий 0,005-0,03, кальций 0,001-0,04, титан 0,01-0,03, бор 0,001-0,05, цирконий 0,001-0,3, железо остальное. Использование предложенной стали позволяет получить высокие результаты по уменьшению пригара на поверхности отливок колес турбин турбокомпрессоров дизельных двигателей, получаемых в кварцевых формах методом литья по выплавляемым моделям,и повысить термостойкость этих деталей при температурах (-60) -(300)°С. 1 табл. СО

| Сталь | 1976 |

|

SU598957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-07—Публикация

1984-08-30—Подача