Изобретение относится к красильно-от- делочным производствам, в частности к способу крашения текстильного материала из синтетических, искусственных, целлюлозных волокон или их смеси.

Известные способы крашения включают пропитку ткани красильным составом, сушку, фиксирующую обработку и промывку. Степень полезного использования красителей составляет 70-90%.

Одним из путей интенсификации процессов крашения с целью увеличения степени полезного использования красителей является активация молекул красящих веществ. Для такой обработки может быть использована активирующая обработка красильного состава перед пропиткой им текстильного материала с использованием магнитных полей,ультразвука.

Однако использование магнитных полей хотя и позволяет на 5-8% увеличить степень фиксации красителей, но дает неустойчивый эфект. Например, выдерживание раствора в течение 1-Зч, переме- шивание его или нагревание до 65-70°С резко снижает эффективность магнитной обработки. Вследствие этого такой способ активации малопригоден для использования в производственных условиях.

Наиболее близким к изобретению является способ крашения, согласно которому красильный состав предварительно подвергают активирующей обработке механическим воздействием в режиме кавитации путем ультразвуковой обработки в диапазоне 2 104- 108 Гц. Красильный состав перед пропиткой подвергали активирующей обработке ультразвуком при 4,4 10 Гц. При этом степень фиксации составляет 90%, со- держание красителя на ткани 10,8 г/кг, миграция красителя 14%. Ультразвук вызывает диспергирование нерастворимых частиц красителя и их активацию. Активирующее действие ультразвуковой обработки связа- но с формированием и распространением ударных волн, порождаемых колебаниями, пульсацией пузырьков газа в жидкости, т.е. кавитационным полем.

Однако получаемые при этом кавитаци- онные пузырьки малы (10 - 10 см), а поэтому незначительна энергия генерируемых ударных волн, эффективность действия ультразвуковой обработки невысока, о чем свидетельствуют экспериментальные дан- ные.

Целью изобретения является повышение выхода и степени фиксации красителя на волокне и снижение степени миграции красителя на ткани.

Цель достигается тем, что согласно способу крашения текстильного материала красильный состав перед пропиткой подвергают активирующей обработке механическим воздействием в режиме кавита- ции путем вращательно-поступательного движения красящего состава со скоростью вращения 3-10 тыс. об/мин и скоростью поступательного движения 0,005-2 м/с в течение 5-120 с в кольцеобразном кониче- ском зазоре шириной 0,5-2 мм.

Предлагаемый способ активации красильного раствора позволяет получить режим кавитации, обеспечивающий больший размер пузырьков ( см) и тем самым высокую эффективность активации.

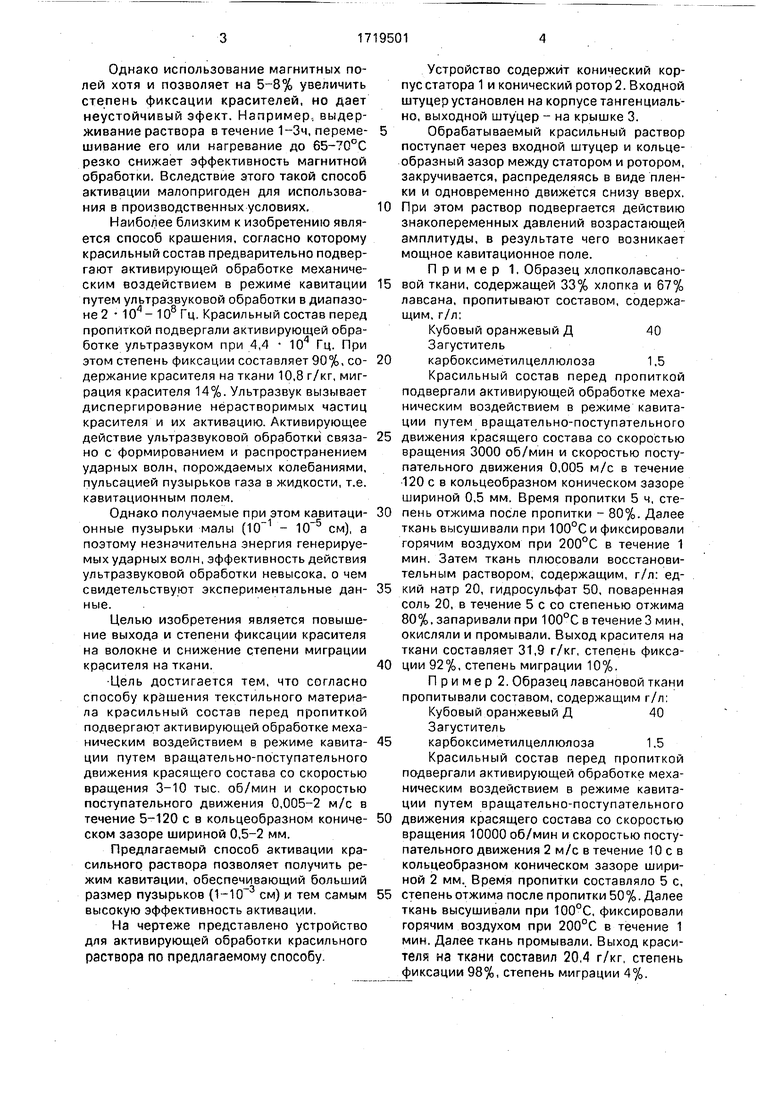

На чертеже представлено устройство для активирующей обработки красильного раствора по предлагаемому способу.

Устройство содержит конический корпус статора 1 и конический ротор2. Входной штуцер установлен на корпусе тангенциально, выходной штуцер - на крышке 3.

Обрабатываемый красильный раствор поступает через входной штуцер и кольцеобразный зазор между статором и ротором, закручивается, распределяясь в виде пленки и одновременно движется снизу вверх. При этом раствор подвергается действию знакопеременных давлений возрастающей амплитуды, в результате чего возникает мощное кавитационное поле.

Пример 1. Образец хлопколавсано- вой ткани, содержащей 33% хлопка и 67% лавсана, пропитывают составом, содержащим, г/л:

Кубовый оранжевый Д40

Загуститель

карбоксиметилцеллюлоза1,5

Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации путем вращательно-поступательного движения красящего состава со скоростью вращения 3000 об/мин и скоростью поступательного движения 0,005 м/с в течение 120 с в кольцеобразном коническом зазоре шириной 0,5 мм. Время пропитки 5 ч, степень отжима после пропитки - 80%. Далее ткань высушивали при 100°С и фиксировали горячим воздухом при 200°С в течение 1 мин. Затем ткань плюсовали восстановительным раствором, содержащим, г/л: едкий натр 20, гидросульфат 50, поваренная соль 20, в течение 5 с со степенью отжима 80%, запаривали при 100°С в течение 3 мин, окисляли и промывали. Выход красителя на ткани составляет 31,9 г/кг, степень фиксации 92%, степень миграции 10%.

Пример 2. Образец лавсановой ткани пропитывали составом, содержащим г/л:

Кубовый оранжевый Д40

Загуститель

карбоксиметилцеллюлоза1,5

Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации путем вращательно-поступательного движения красящего состава со скоростью вращения 10000 об/мин и скоростью поступательного движения 2 м/с в течение 10 с в кольцеобразном коническом зазоре шириной 2 мм. Время пропитки составляло 5 с, степень отжима после пропитки 50%. Далее ткань высушивали при 100°С, фиксировали горячим воздухом при 200°С в течение 1 мин. Далее ткань промывали. Выход красителя на ткани составил 20,4 г/кг, степень фиксации 98%, степень миграции 4%.

П р и м ер 3. Образец триацетатной ткани пропитывали составом, содержащим г/л:

Дисперсный фиолетовый К20

Загуститель манутекс RS1,5

Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации, достигаемом путем вращательно-поступательного движения красящего состава со скоростью вращения 8000 об/мин и скоростью поступательного движения 0.1 м/с в течение 30 с в кольцеобразном коническом зазоре шириной 1 мм, время пропитки 5 с, степень отжима после пропитки 75%, Далее ткань высушивали при 100°С и фиксировали парами кипящей азеотропной смеси бензилового спирта и воды при 100°С в течение 3 мин. Далее ткань промывали. Выход красителя на тка- ни составляет 19,6 г/кг, степень фиксации 98%, степень миграции 5%.

П р и м е р 4. Образец лавсановой ткани пропитывали составом, содержащим., г/л;

Дисперсный фиолетовый К 20

Загуститель манутекс RS 1,5. Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации, достигаемом за счет вращательно-поступательного движения красящего состава со скоростью вращения 6000 об/мин и скоростью поступательного движения 1 м/с в течение 20 с в кольцеобразном коническом зазоре величиной 1,5 мм. Время пропитки 5 с, степень отжима 60%. Далее ткань высушивали при 100°С, фиксировали горячим воздухом с температурой 200°С втечение 1 мин и промывали. Выход красителя на ткани составляет 11,8 г/кг, степень фиксации 98%, степень миграции 3%.

Пример 5, Образец хлопколавсано- вой ткани, содержащей 33% хлопка и 67% лавсана, пропитывают составом, содержа- щим, г/л:

Дисперсный фиолетовый К20

Активный фиолетовый 4К10

Загуститель манутекс RS1,5

Бикарбонат натрия10

Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации путем вращательно-поступательного движения красящего состава со скоростью вращения 7000 об/мин и скоростью поступательного движения 0,01 м/с в течение 100 с в кольцеобразном коническом зазоре шириной 0,7 мм. Время пропитки 5 с, степень отжима 80%. Далее ткань высушивали при

100°С, фиксировали горячим воздухом при 200°С в течение t мин и промывали. Степень фиксации красителей 92%, содержание дисперсного красителя 16,2 г/кг ткани, содержание активного 7.5 г/кг, степень миг- рацим 6%.

Пример 6. Образец полиамидной ткани пропитывали составам, содержащим, г/л:

Дисперсный фиолетовый К20

Загуститель манутекс RS1,5

Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации, достигаемом за счет вращательно-поступательного движения красящего состава со скоростью вращения 10000 об/мин и скоростью поступательного движения 0,1 м/с в течение 5 с в кольцеобразном коническом зазоре шириной 0,9 мм. Время пропитки 5 с, степень отжима 50%. Далееткань высушивали при 100°С и фиксировали парами азеотропной смеси бензило- врго спирта и воды с температурой 140°С и промывали. Выход красителя на ткани составляет 10,8 г/кг, степень фиксации 97%, степень миграции 2%.

Пример 7. Образец полиамидной ткани пропитывали составом, содержащим, г/л:

Дисперсный фиолетовый К.20

Загуститель манутекс RS1,5

Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации,, достигаемом за счет вращательно-поступательного движения красящего состава со скоростью вращения 2000 об/мин и скоростью поступательного движения 0,005 м/с в течение 60 с в кольцеобразном коническом зазоре шириной 0.5 мм. Время пропитки 5 с, степень отжима 50%. Далее ткань высушивали при 100°С и фиксировали парами азеотропной смеси бензилового спирта и воды с температурой 140°С в течение 3 мин и промывали. Выход красителя на ткани составляет 7,8 г/кг, сте- пеньфиксации 76%, степень миграции 14%. Пример 8. Образец полиамидной ткани пропитывали составом, содержащим, г/л:

Дисперсный фиолетовый К20

Загуститель манутекс RS1,5

Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации, достигаемом за счет вращательно-поступательного движения красящего состава со скоростью вращения 11000 об/мин и скоростью поступательного

движения 1 м/с в течение 5 с в кольцеобразном коническом зазоре шириной 1,5 мм. Время пропитки 5 с, степень отжима 50%. Далее ткань высушивали и фиксировали парами азеотропной смеси бензилового спирта и воды с температурой 140°С в течение 3 мин и промывали. Выход красителя на ткани составлял 10,8 г/кг, степень фиксации 97%, степень миграции 3%.

Пример 9. Образец полиамидной ткани пропитывали составом по примеру 7. Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации, достигаемом за счет вращательно-поступа- тельного движения красящего состава со скоростью вращения 3000 об/мин и скоростью поступательного движения 0,003 м/с в течение 60 с в кольцеобразном коническом зазоре шириной 0,5 мм. Время пропитки 5 с. степень отжима 50%. Далее ткань высушивали и фиксировали, как в примере 7. Выход красителя на ткани составлял 8,0 г/кг, степень фиксации 79%, степень миграции 3%.

Пример 10. Образец полиамидной ткани пропитывали составом по примеру 7. Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации, достигаемом за счет вращательно-поступа- тельного движения красящего состава со скоростью вращения 10000 об/мин и скоростью поступательного движения 3 м/с в течение 60 с в кольцеобразном коническом зазоре шириной 0,5 мм. Время пропитки 5 с, степень отжима 50%. Далее ткань высушивали и фиксировали, как в примере 7. Выход красителя на ткани составлял 10,7 г/кг, степень фиксации 96%, степень мигра- ции-3%.

Пример 11. Образец полиамидной ткани пропитывали составом по примеру 7. Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации, достигаемом за счет вращательно-поступа- тельного движения красящего состава со скоростью вращения 10000 об/мин и скоростью поступательного движения 0,1 м/с в течение Зев кольцеобразном коническом зазоре шириной 0,9 мм. Время пропитки 5 с, степень отжима 50%. Далее ткань высушивали и фиксировали, как в примере 7. Выход красителя на ткани составлял 7,8 г/кг, степень фиксации 76%, степень миграции 14%.

Пример 12. Образец полиамидной ткани пропитывали составом по примеру 7. Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации, достигаемом за счет вращательно-поступа- тельного движения красильного состава со

скоростью вращения 3000 об/мин и скоростью поступательного движения 0,005 м/с в течение 150 с в кольцеобразном коническом зазоре шириной 1 мм. Время пропитки 5 с, степень отжима 50%. Далее ткань высуши0 вали и фиксировали, как в примере 7. Выход красителя на ткани 10,8 г/кг, степень фиксации 97%, степень миграции 4%.

Пример 13. Образец полиамидной ткани пропитывали красильным составом

5 по примеру 7: Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации путем вращательно-поступатель- ного движения красящего состава со скоро0 стью вращения 10000 об/мин и скоростью поступательного движения 0,1 м/с в течение 120 с в кольцеобразном коническом зазоре шириной 0,4 мм. Время пропитки 5 с. степень отжима 50%. Далее ткань высуши5 вали и фиксировали, как в примере 7. Выход красителя на ткани составляет 10,9 г/кг, степень фиксации 98%, степень миграции 3%. Пример 14. Образец полиамидной ткани пропитывали красильным составом

0 по примеру 7. Красильный состав перед пропиткой подвергали активирующей обработке механическим воздействием в режиме кавитации путем вращательно-поступатель- ного движения красящего состава со скоро5 стью вращения 10000 об/мин и скоростью поступательного движения 1 м/с в течение 20 с в кольцеобразном коническом зазоре шириной 3 мм. Время пропитки 5 с, степень отжима .после пропитки 50%. Далее ткань

0 высушивали и фиксировали, как в примере 7. Выход красителя на ткани 8,2 г/кг, сте- пеньфиксации 78%, степень миграции 14%. Для выявления эффективности предложенного способа проведено сопоставление

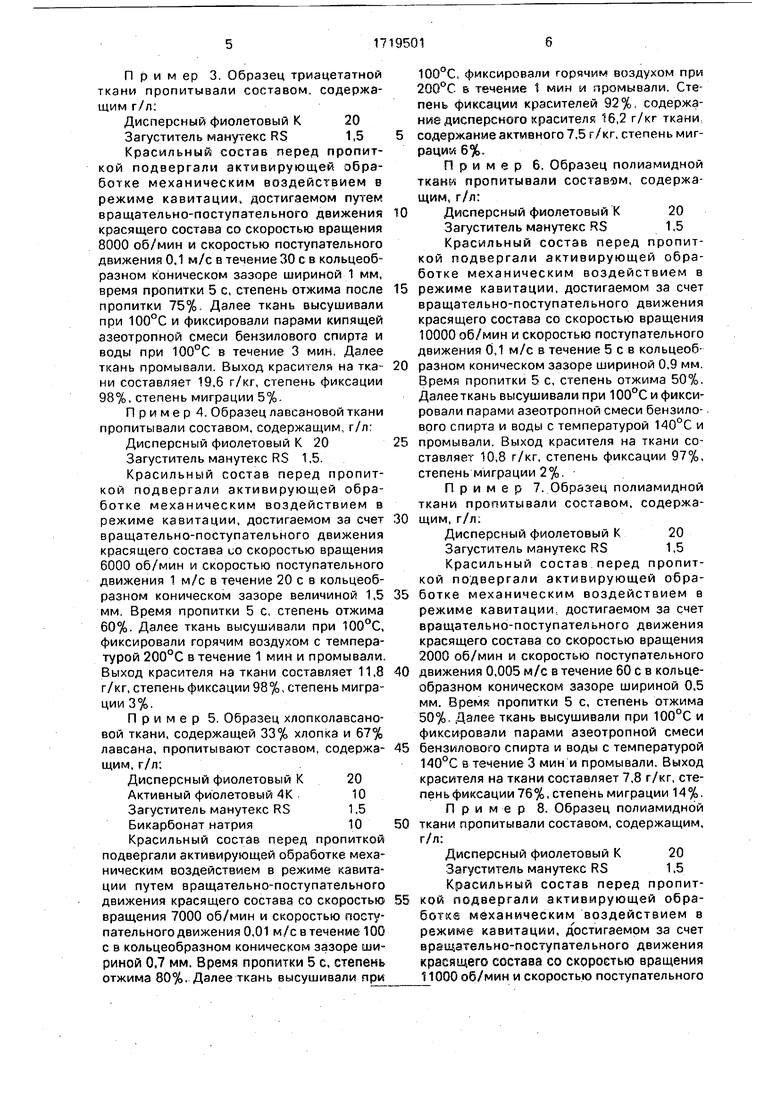

5 технических результатов крашения, достигаемых при его использовании, с результатом дополнительных экспериментов.

По дополнительным экспериментам образцы текстильных материалов обрабатыва0 ли так же, как по примерам 1-6, но без предварительной активирующей обработки красильных составов (искусственный прототип) и с предварительной активирующей обработкой, но ультразвуком при частоте

5 колебаний 4,4 104 Гц в течение 120 с.

Полученные экспериментальные данные сведены в таблицу.

Уменьшение ширины кольцеобразного конического зазора менее 0,5 мм не оказывает дополнительного интенсифицирующего влияния на технические результаты крашения (см. таблицу, пример 13). Увеличение ширины кольцеобразного зазора свыше 2 мм (см. таблицу, пример 14) заметно понижает эффективность положительного влияния активирующей обработки на процесс крашения.

Формула изобретения Способ крашений текстильного материала путем пропитки его красящим составом, подвергнутым механической активации в

режиме кавитации, с последующей сушкой, фиксацией красителя и промывкой, отличающийся тем, что, с целью повышения выхода и степени фиксации красителя на

волокне и снижения степени миграции его на ткани, механическую активацию ведут путем вращательно-поступательного движения красящего состава в кольцеобразном коническом зазоре шириной 0,5-2 мм со скоростью вращения 3000-10000 об/мин и скоростью поступательного движения 0.005-2,0 м/с в течение 5-120 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ печатания целлюлозо- или ацетилцеллюлозосодержащего текстильного материала | 1989 |

|

SU1796726A1 |

| Способ крашения или печатания текстильного материала из хлопкового или полиэфирного волокна или из их смеси | 1982 |

|

SU1059039A1 |

| Способ крашения или печатания текстильного материала | 1982 |

|

SU1059038A1 |

| Способ крашения текстильных материалов | 1984 |

|

SU1232717A1 |

| СОСТАВ ДЛЯ КРАШЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА ИЗ ПОЛИЭФИРНОГО ВОЛОКНА ИЛИ ИЗ СМЕСИ ЕГО С ХЛОПКОМ | 2001 |

|

RU2215078C2 |

| Способ крашения целлюлозных материалов | 1980 |

|

SU927875A1 |

| Способ крашения целлюлозосодержащих материалов | 1982 |

|

SU1049592A1 |

| Способ обработки текстильного материала из полиэфирного волокна или смеси его с целлюлозным | 1988 |

|

SU1643647A1 |

| Способ крашения или печати текстильного материала из триацетатного или полиэфирного волокна или из смеси последнего с целлюлозосодержащим волокном | 1984 |

|

SU1315539A1 |

| Способ крашения текстильного материала | 1981 |

|

SU1008314A1 |

Изобретение относится к красильно- отделочному производству, в частности к способам непрерывного крашения текстильного материала. Изобретение позволяет повысить выход красителя на ткани на 12-15%, степень ее фиксации на 5-10% и снизить степень миграции красителя при сушке в 2-7 раз. Способ включает пропитку красящим составом, предварительно подвергнутым активирующей обработке механическим воздействием в режиме кавитации, сушку, фиксацию красящих веществ и промывку, причем активирующую обработку механическим воздействием в режиме кавитации осуществляют путем поступательно-вращательного движения красящего состава в виде пленки со скоростью вращения 3-10 тыс. об/мин и скоростью поступательного движения 0,005-2 м/с в кольцеобразном коническом зазоре шириной 0,5-2 мм в течение 5-120 с. 1 табл.. 1 ил.

Искусственный прототип

Предложенный

Прототип

Искусственный прототип

Предложенный

Прототип

Искусственный прототип

Предложенный

Прототип

Искусственный прототип

Предложенный

Прототип

Искусственный прототип

Предложенный

Прототип

Искусственный прототип

Предложенный

То же

- 10000 об/мин, 10 с 2 м/с, 2 мм 1(1 кГц, 120 с

3000 об/мин, 30 с OJ1 м/с, 1 мм 44 кГц, 120 с

6000 об/мин, 20 с 1 м/с, 1,5 мм 44 кГц, 120 с

7000 об/мин, 100 с 0,01 м/с, 0,7 мм 44 кГц, 120 с

10000 об/мин, 5 с 0,1 м/с, 0,9 мм 44 кГц, 120 с

2000 об/мин, 60 с 0,005 M/CJ 0,5 мм 11000 об/мин, 5 с 1 м/с, 1,5 мм 10000 об/мин, 60 с 0,003 м/с, 0,5 мм 10000 об/мин, 60 с 3 м/с, 0,5 мм

75 98

78 98

92

80 98

90

20 4

16

14 6

16

14 3

14

93

76 76

97

79 6

16

15 14

3

13

3

Содержание дисперсного красителя на лавсановой составляющей ткани. Содержание активного красителя на хлопковой составляющей ткани .

О

| Константинов О.И | |||

| и др | |||

| Использование магнитных полей при крашении тканей | |||

| Изв | |||

| ВУЗов: Технология текстильной промышленности, 1986 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Давидзон М.И | |||

| и др | |||

| О некоторых особенностях использования магнитной обработки водных систем в процессах крашения | |||

| - Коллоидный журнал, 1981, т | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для избирательного управления двумя реле | 1918 |

|

SU979A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| опублик | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Марнулис М.А | |||

| Звукохимические реакции и сонолюминесценция, М., X., 1986 | |||

| с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1992-03-15—Публикация

1989-12-28—Подача