Изобретение относится к производству строительных материалов, в частности к производству материалов при обжиге во вращающихся печах, например цементного клинкера, керамзита и других материалов, и может быть использовано для автоматического регулирования обжига во вращающихся, печах.

Цель изобретения - повьш1ение точности регулирования.

Сущность способа основана на зависимости между степенью искривления свободной поверхности материала, определяемой разностью углов динамического откоса верхней и нижней частей хорды сегмента материала и реологическим состоянием материала, зависящим от температуры обжига.

Повышение температуры приводит к изменению пластичности керамзитовых гранул, что является причиной увеличения как коэффициента внутреннего трения между гранулами, так и коэффициента трения между футеровкой и материалом. Нарушение равновесия гранул происходит с задержкой во времени при большем угле динамического откоса. Сорвавшись с большей высоты и двигаясь по более крутому откосу, гранулы приобретают большее ускорение. Чтобы остановиться в пределах площади, характеризующей степень заполнения , гранулы должны пройти по участку с отрицательным ускорением. Это может произойти только в том случае, если угол откоса нижнего участка меньше угла внутреннего трения. Таким- образом, процесс обжига, сопровождающийся размягчением материала, независимо от высоты подъема, от заполнения, от величины динамического откос,а характеризуется искривлением свободной поверхности слоя.

Изменение величины искривления поверхности улавливается при помощи оптических устройств, визированных по меньшей мере на три характерных поля. При этом изменение исхривления вызывает изменение освещенности среднего поля относительно двух других, что позволяет четко фиксировать изменение ситуации дифференциально заключенными в мостовую схему светочувствительными датчиками, преобразующими световой сигнал в электрический.

0

5

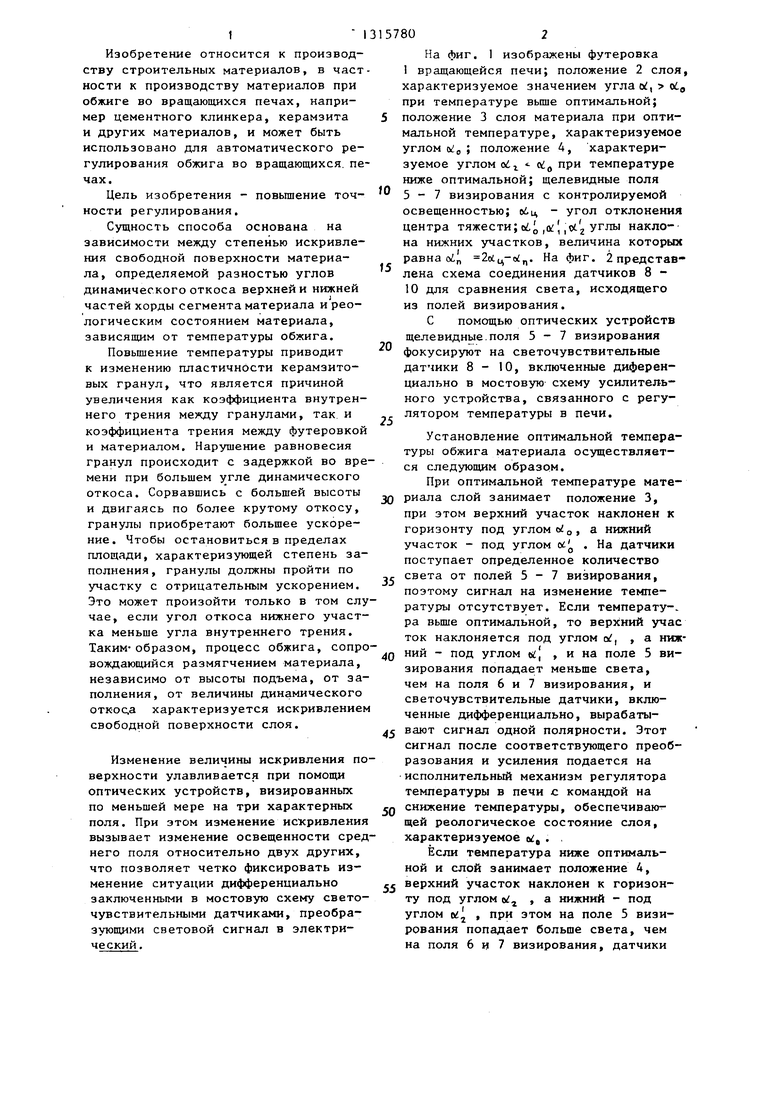

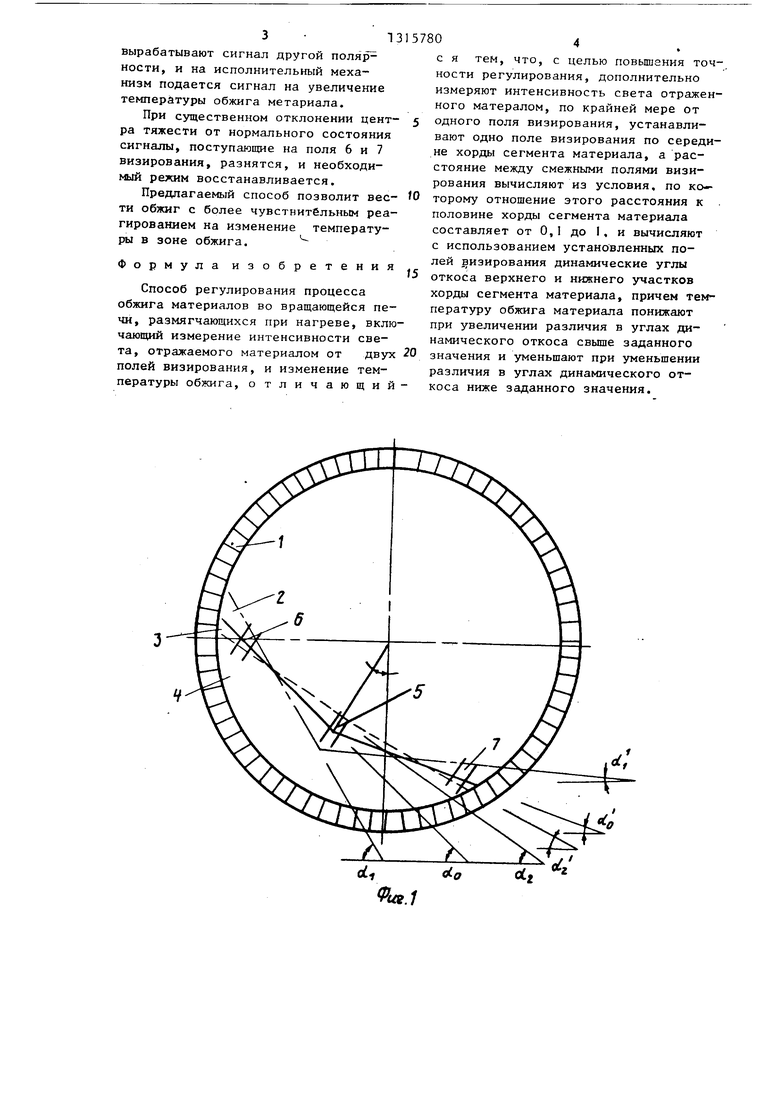

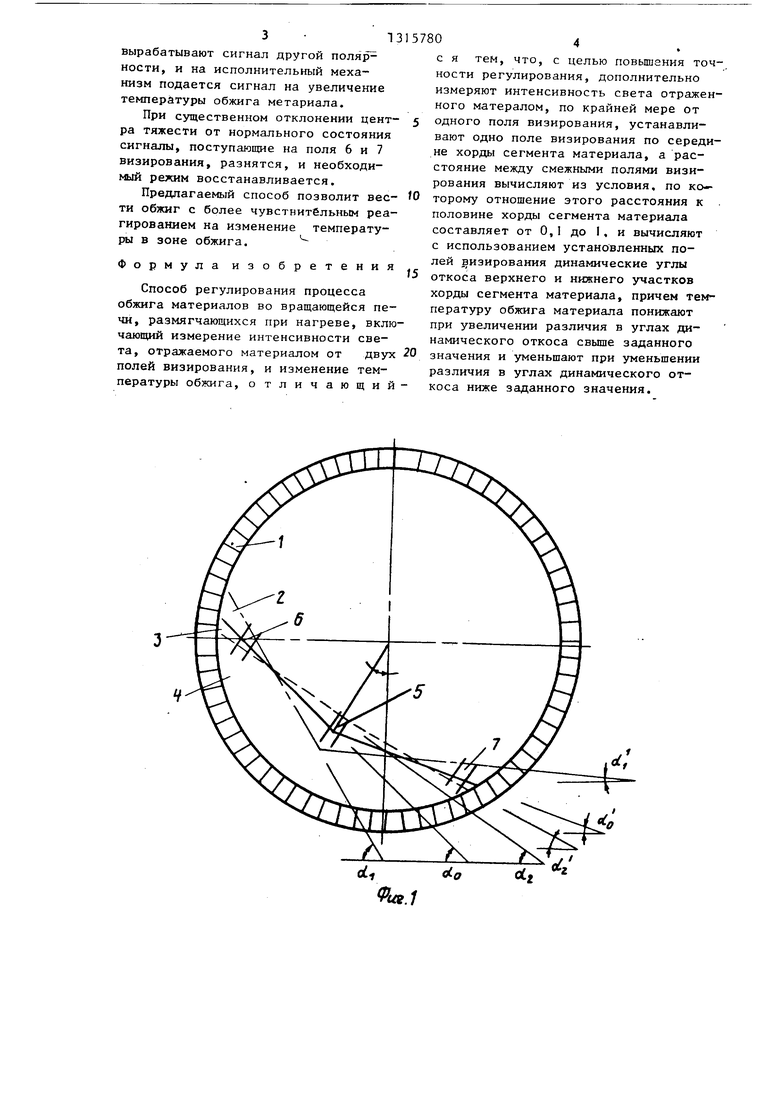

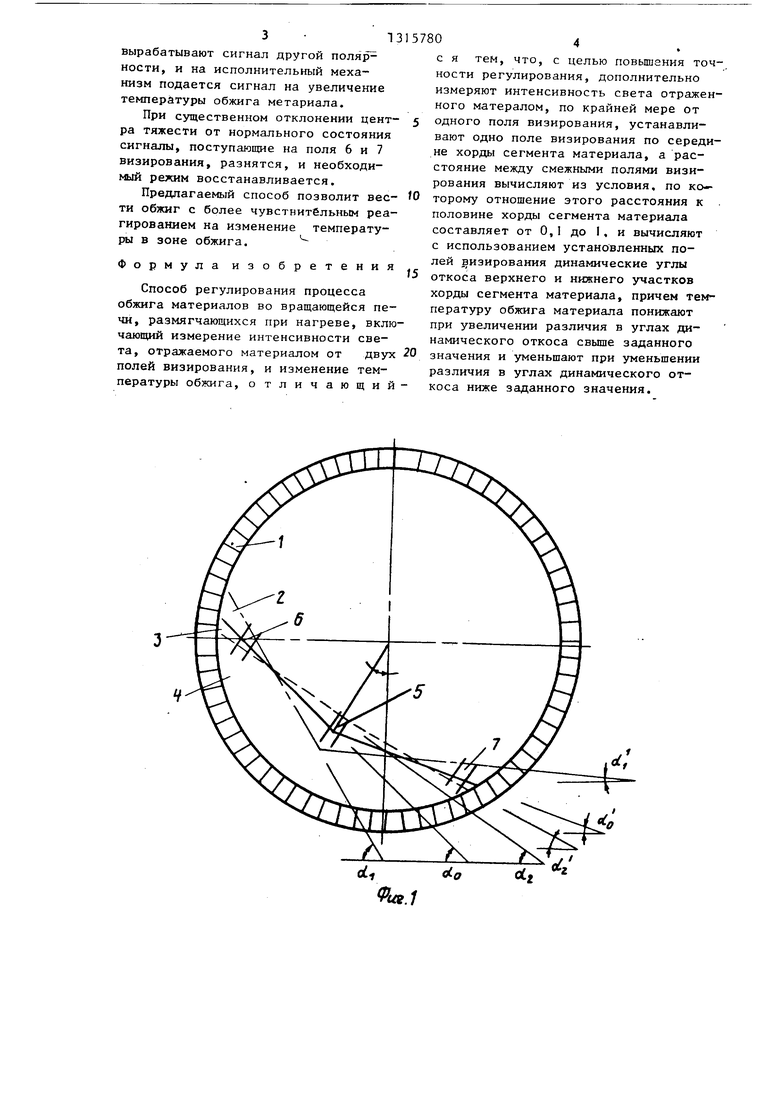

На фиг. 1 изображены футеровка 1 вращающейся печи; положение 2 слоя, характеризуемое значением угла о, об, при температуре вьш1е оптимальной; положение 3 слоя материала при оптимальной температуре, характеризуемое углом ( ) положение 4, характеризуемое углом fti при температуре ниже оптимальной; щелевидные поля 5-7 визирования с контролируемой освещенностью; - угол отклонения центра тяжести; oi,Q ,(),: ,о(.2 углы наклона нижних участков, величина которых равна oin 2обц-о. На фиг. 2 представлена схема соединения датчиков 8 - 10 для сравнения света, исходящего из полей визирования.

С помощью оптических устройств щелевидные.поля 5-7 визирования фокусируют на светочувствительные датчики 8 - 10, включенные диферен- циально в мостовую схему усилительного устройства, связанного с регулятором температуры в печи.

Установление оптимальной температуры обжига материала осуществляется следующим образом.

При оптимальной температуре материала слой занимает положение 3, при этом верхний участок наклонен к горизонту под углом Ыо, а нижний участок - под углом oi . На датчики поступает определенное количество света от полей 5-7 визирования, поэтому сигнал на изменение температуры отсутствует. Если температу-. ра вьш1е оптимальной, то верхний учас ток наклоняется под углом о, , а нижний - под углом ы., , и на поле 5 визирования попадает меньше света, чем на поля 6 и 7 визирования, и светочувствительные датчики, включенные дифференциально, вырабаты5 вают сигнал одной полярности. Этот сигнал после соответствующего преобразования и усиления подается на исполнительный механизм регулятора температуры в печи с командой на

Q снижение температуры, обеспечиваю- щей реологическое состояние слоя, характеризуемое о, . ,

Если температура ниже оптимальной и слой занимает положение 4,

верхний участок наклонен к горизонту под углом (у , а нижний - под углом ei , при этом на поле 5 визирования попадает больще света, чем на поля 6 и 7 визирования, датчики

0

5

0

3 13

вырабатывают сигнал другой полярности, и на исполнительный механизм подается сигнал на увеличение температуры обжига метариала.

При существенном отклонении центра тяжести от нормального состояния сигналы, поступающие на поля 6 и 7 визирования, разнятся, и необходимый режим восстанавливается.

Предлагаемый способ позволит вести обжиг с более чувствительным реагированием на изменение температуры в зоне обжига.

Формула изобретения

Способ регулирования процесса обжига материалов во вращающейся печи, размягчающихся при нагреве, включающий измерение интенсивности света, отражаемого материалом от двух полей визирования, и изменение температуры обжига, отличающий

04

с я тем, что, с целью повьшгния точности регулирования, дополнительно измеряют интенсивность света отраженного матералом, по крайней мере от

одного поля визирования, устанавливают одно поле визирования по середине хорды сегмента материала, а расстояние между смежными полями визирования вычисляют из условия, по которому отнощение этого расстояния к половине хорды сегмента материала составляет от 0,1 до I, и вычисляют с использованием установленных полей визирования динамические углы откоса верхнего и нижнего участков хорды сегмента материала, причем температуру обжига материала понижают при увеличении различия в углах динамического откоса свыше заданного значения и уменьшают при уменьшении различия в углах динамического откоса ниже заданного значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига сыпучих материалов во вращающейся печи Софронова В. С. | 1988 |

|

SU1669896A1 |

| Способ управления процессом обжига во вращающейся печи | 1979 |

|

SU887911A1 |

| Способ наладки работы вращающейся печи | 1980 |

|

SU974074A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ВСПУЧИВАПИЯ КЕРАМЗИТОВЫХ ГРАНУЛ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1968 |

|

SU220819A1 |

| Способ управления процессом обжига керамзита в кольцевой печи | 1980 |

|

SU964405A1 |

| Способ регулирования процесса обжига во вращающейся печи | 1972 |

|

SU442356A1 |

| Качающаяся печь (ее варианты) | 1982 |

|

SU1147912A1 |

| Способ определения параметров вспучивания алюмосиликатного сырья | 1983 |

|

SU1250947A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2091689C1 |

| Устройство для определения степени обжига вспучивающихся материалов во вращающейся печи с приводом | 1980 |

|

SU879233A1 |

Изобретение относится к производству строительных материалов, в частности к производству материалов при обжиге во вращающихся печах, например цементного клинкера, керамзита и других материалов, и позволяет повысить точность регулирования. Для достижения этой цели измеряют интенciiiiimcTb ciiera, от;)п;1:я.с мого матсриа- . ь.;г , от двух nojiuii т ичиропания и in- Mcni-. температуры обжига, измеряют HirrciiCHHHOCTb ciiGTa отражснног о ма- тсриплом по крайней меро от одного поля визирозлпля, устанпв:1ивак1Т одно пол1- зизировапия по середипс хорды сегмепта материала, а рлсстоя}П)е Me;i ,;.iv смеж1 1.1мп полями визироп;п ия вычисляют из условия, по кoтopo ty от- рюпепис этого расстояния к половипп xojVibi се1 мепта материала соста} ляет от О, 1 до 1 , и вычисл пот с использо- тзапиом уст;и- овлспных полей випирова- ппл динамические углы откоса верхнего и }11ГА него участков хор.ды сегмепта материала, npi-nieM температуру об- материала понижают при увеличении различия в углах динамического откоса свыше заданного значения и уменьшают при уменьшении различия в уг лах динамического откоса ниже заданного значения. 2 ил. сл

(Pus.2.

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ВСПУЧИВАПИЯ КЕРАМЗИТОВЫХ ГРАНУЛ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 0 |

|

SU220819A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 759479, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-06-07—Публикация

1985-09-11—Подача