определяют сверхбазовую длину прокатываемого материала и текущую длину следующего материала до длины базового расстояния. По окончании прохождения передним концом материала базового расстояния измеренное текущее значение корректируют путем замены его на код базового расстояния При срабатывании датчика 1 разрешается прохождение импульсов датчика 6 на масштабно-преобразующий блок 11 и счетчик 10. Блок И преобразует импульсную последова тельность с датчика 6 Nj, с учетом хранящейся в регистре 8 информации последовательность импульсов текущей длины 1, первого материала, выдает ее в виде кода в счетчик 9, где формируется длина материала. При срабатывании датчика 3 информация из счетчика 10 переписывается в регистр 8 (взамен N.), блок 1 2 корректиру

Изобретение относится к измерительной технике и может быть использовано, например, на прокатных станах металлургической промышленности, а также в составе автоматизированных систем управления технологическим процессом и в системах мерного раскроя .

Цель изобретения - повышение оперативности измерения путем формирс- вания текущего значения длины в течение всего времени технологического процесса.

Сущность способа заключается в следующем.

После прокатки i-ro материала запоминают значение К.,, количества

KI

им

пульсов, полученное с датчика импульсов при похождении передним концом этого материала расстояния 1,, с момента поступления в валки (i+ +1)-го материала измеряют текущее значение длины по формуле

1 а 2.- N Г . N

NUo Sci-M ЕЙ-)

где N

S(UO

- количество импульсов дач-. чика импульсов при про786

информацию счетчика 9 путем записи кода базовой длины Ij-. При прохождении остатка первого материала блок 11 выдает последовательность выходных импульсов, пропорциональную длине материала, формируя таким образом текущую длину материала. При поступлении следующего материала импульсы от датчика 6 начинают поступать на счетчик 10 и блок П, кото- рьй преобразует их в соответствии с кодом N|,, храияиц1мся в регистре 8. Формируется текущая длина материала, начиная с момента поступления его в валки. При срабатывании датчика 2 счетчик 10 отсчитывает число , которое переписывается в регистр 8. Блок 12 записи корректирует текущую информацию в счетчике 9 путем записи g-. Измерение остатка длины производится с учетом нового значения К, регистра 8. 2 с.п. ф-лы, 3 ил.

хождении передним концом (i+l)-ro материала расстояния If.

В момент поступления переднего конца (i-t-l)-ro материала в зону третьего датчика текущее значение длины уточняют путем замены его на значе

ние 1

SПри прохождении передним концом (i+l)-ro материала контрольного расстояния IK подсчитывают число импульсов N.(14,) датчика импульсов и с момента прихода переднего конца материала в зону третьего датчика текущую длину материала определяют по формуле

Ич

1,

,1)

(..,,,

где N, ,41 число импульсов датчика

перемещения при прохождении (i+l)-ro материала расстояния сверх Ij-,

т.е. 1(„1-Ц.

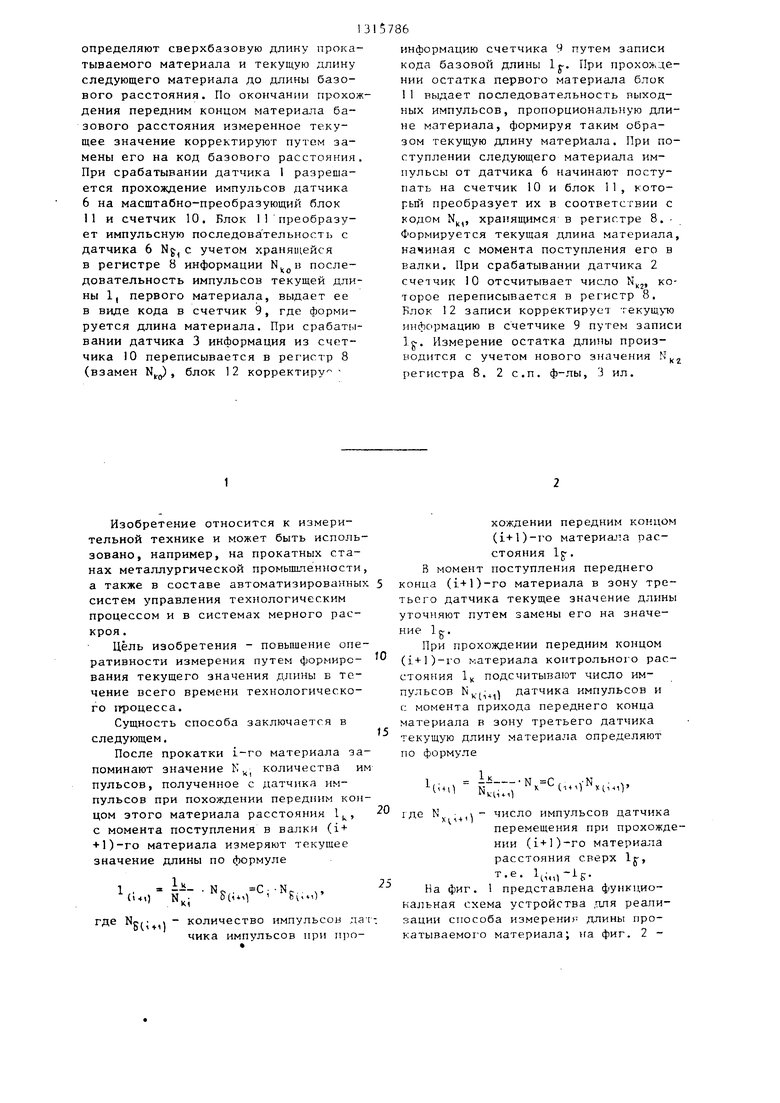

На фиг. 1 представлена функциональная схема устройства ,апя реапи- зации способа измерения длины лро- катываемог о материала; на фиг. 2 схема масштабно-преобразующего блока; на фиг. 3 - схема блока записи.

Устройство содержит датчики 1-3 положения прокатываемого материала 4, прокатные валки 5, датчик 6 им- пульсов, элемент И 7, регистр 8, счетчики 9 и 10, масштабно-преобразующий блок 11, блок 12 записи. Датчик 1 установлен по оси валков 5 датчик 3 на расстоянии Ig, , представ- ляющем базовый отрезок длины, от оси валков 5 в направлении движения прокатываемого материала 4, датчик 2 установлен между датчиками 1 и 3 и удален от датчика 3. на расстоя- ние 1 (в данном случае ),являющееся контрольным измерительным отрезком длины. С осью валков 5 кинематически связан датчик 6 импульсов перемещения прокатываемого матери- ала, причем частота генерируемых им импульсов пропорциональна частоте вращения валков 5, выходы датчиков 6 и 1 через элемент И 7 подключены к первому входу масштабно-преобразу- ющего блока 11, выход которого подключен к первому входу счетчика 9, второй вход которого подключен к выходу блока 12 записи, а вход сброса к выходу датчика 1, выход датчика 2 соединен с первым входом счетчика

10,второй вхор которого соединен с выходом элемента И 7, а выход подключен к первому входу регистра 8, выходом соединенного с вторым вхо- дом масштабно-преобраз ующеро блока

11,второй вход регистра 8 подключен к выходу датчика 3 и к входу блока 12 записи, третий вход НУ регистра

8 является входом задания начальных условий для измерения первого прокатываемого материала. На входы блоков И и 12 соответственно задаются коды 11 и Ig.. Выход счетчика 9 является выходом устройства.

Начальные условия для регистра 8 рассчитываются по формуле

N

1х п

ю 7D,.

1 - контрольная длина;

п - количество импульсов за

один оборот вращения вала датчика 6 импульсов;

D - номинальный диаметр вал- 55 ков 5;

количество импульсов с выхода датчика 6 импульсов при прохождении материалом,

участка контрольной длины 1 при номинальном диаметре UQ валков 5.

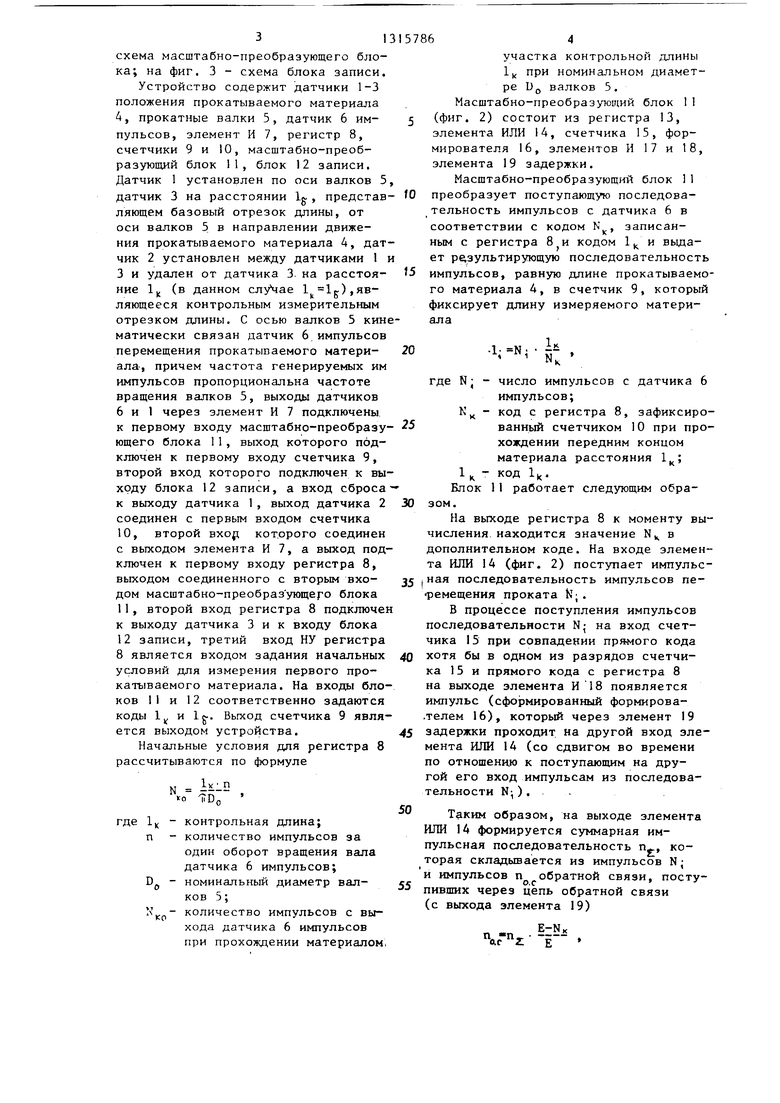

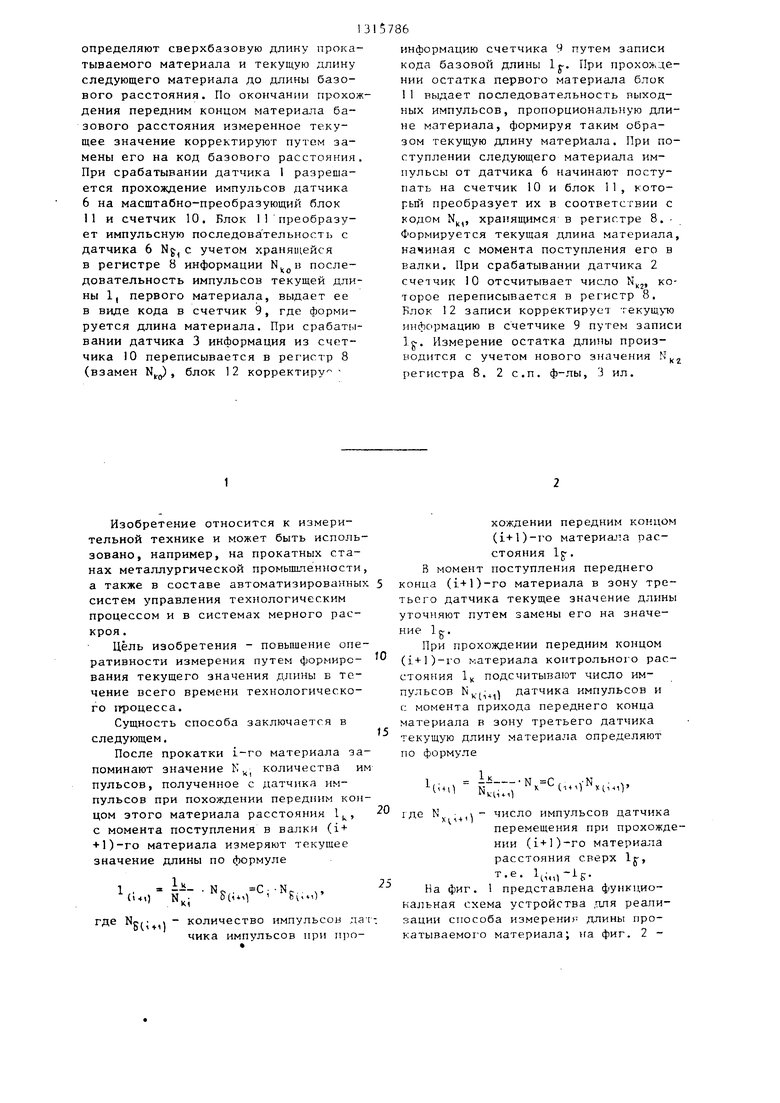

Масштабно-преобразующий блок 11 (фиг. 2) состоит из регистра 13, элемента ИЛИ 14, счетчика 15, формирователя 16, элементов И 17 и 18, элемента 19 задержки.

Масштабно-преобразующ1-гй блок 1 1 преобразует поступающую последовательность импульсов с датчика 6 в соответствии с кодом N, записанным с регистра кодом 1 и выдает ре зультирующую последовательность импульсов, равную длине прокатываемого материала 4, в счетчик 9, который фиксирует длину измеряемого материала

-1- N - NK

5 О 5 205 30

j

40 5

0

5

где N; - число импульсов с датчика 6

импульсов;

К - код с регистра 8, зафиксированный счетчиком 10 при прохождении передним концом материала расстояния 1 - код 1ц.

Блок 11 работает следующим образом.

На выходе регистра 8 к моменту вычисления, находится значение N в дополнительном коде. На входе элемента ИЛИ 14 (фиг. 2) поступает импульс- Iная последовательность импульсов пе- ремещения проката К; .

В процессе поступления импульсов последовательности N- на вход счетчика 15 при совпадении прямого кода хотя бы в одном из разрядов счетчика 15 и прямого кода с регистра 8 на выходе элемента И 18 появляется импульс (сформированный формирова- .телем 16), который через элемент 19 задержки проходит на другой вход элемента ИЛИ 14 (со сдвигом во времени по отношению к поступающим на другой его вход импульсам из последовательности N- ). .

Таким образом, на выходе элемента ИЛИ 14 формируется суммарная импульсная последовательность п, которая складывается из импульсов N и импульсов п обратной связи, поступивших через цепь обратной связи (с выхода элемента 19)

п -п,г

0,С Z.

E-N Ё

где К - емкость (разрядная сетка)

блоков 13, 8, 15, 17 и 18. Следовательно, на вход элемента Н 17 с выхода формирователя 16 (за указанный промежуток времени) поступает количество импульсов, равное

п,,г:й-« .

или после преобразования

N,

;:1Е«г S7-

При этом с выхода элемента И 17 формируется число-импульсный код величины 1; в виде произведения п. и кода 1ц, соответствующего расстоянию 1, задаваемому в метрической системе измерения с заданной точностью, выдаваемого регистром 13;

1. . k N,. 1

N E N

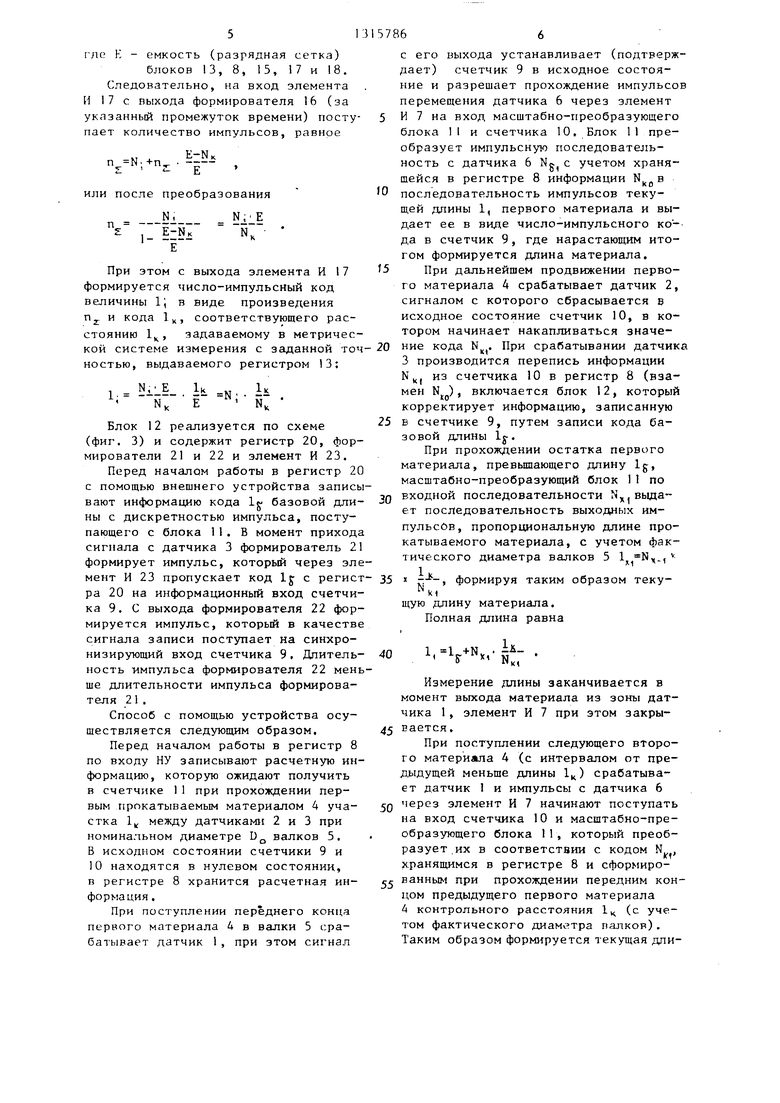

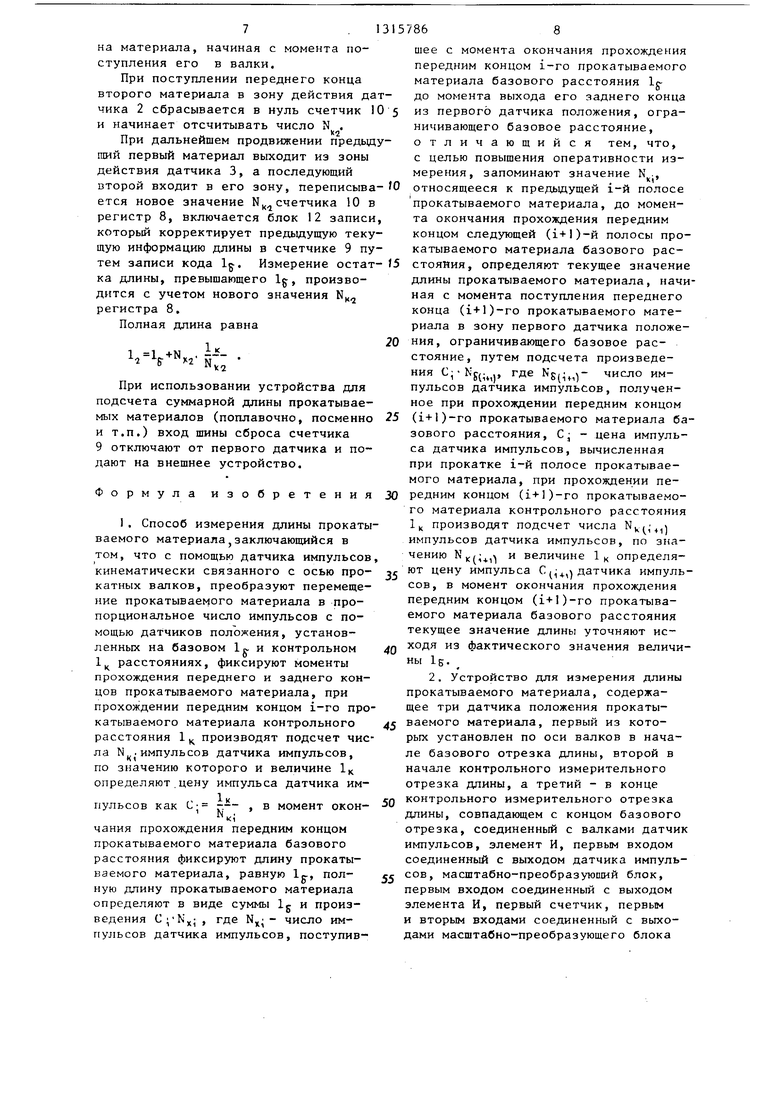

Блок 12 реализуется по схеме (фиг. 3) и содержит регистр 20, формирователи 21 и 22 и элемент И 23.

Перед началом работы в регистр 20 с помощью внешнего устройства записывают информацию кода Ig- базовой длины с дискретностью импульса, поступающего с блока 11. В момент прихода сигнала с датчика 3 формирователь 21 формирует импульс, который через элемент И 23 пропускает код Ij с регистра 20 на информационный вход счетчика 9. С выхода формирователя 22 формируется импульс, который в качестве сигнала записи поступает на синхронизирующий вход счетчика 9, Длительность импульса формирователя 22 мень- ще длительности импульса формирователя 2 1 .

Способ с помощью устройства осуществляется следующим образом.

Перед началом работы в регистр 8 по входу НУ записывают расчетную информацию, которую ожидают получить в счетчике 11 при прохождении первым прокатываемым материалом 4 участка 1 между датчиками 2 и 3 при номинальном диаметре D валков 5. В исходном состоянии счетчики 9 и 10 находятся в нулевом состоянии, п регистре 8 хранится расчетная информация .

При поступлении переднего конца первого материала 4 в валки 5 срабатывает датчик 1, при этом сигнал

7866

с его выхода устанавливает (подтверждает) счетчик 9 в исходное состояние и разрещает прохождение импульсов перемещения датчика 6 через элемент

5 И 7 на вход масщтабно-преобразующего блока 1I и счетчика 10, Блок 11 преобразует импульсную последовательность с датчика 6 N с учетом хранящейся в регистре 8 информации в

О последовательность импульсов текущей длины 1, первого материала и выдает ее в виде число-импульсного кода в счетчик 9, где нарастающим итогом формируется длина материала.

5 При дальнейшем продвижении первого материала 4 срабатывает датчик 2, сигналом с которого сбрасывается в исходное состояние счетчик 10, в котором начинает накапливаться значе0 ние кода N. При срабатывании датчика 3 производится перепись информации из счетчика 10 в регистр 8 (взамен N|, ), включается блок 12, который корректирует информацию, записанную

5 в счетчике 9, путем записи кода базовой длины 1у.

При прохождении остатка первого материала, превышающего длину Ig, масштабно-преобразующий блок 11 по

30 входной последовательности N,Bbraa- ет последовательность выходных им- пульсСв, пропорциональную длине прокатываемого материала, с учетом фактического диаметра валков 5 1,К.,

35 формируя таким образом теку к щую длину материала.

Полная длина равна

40

1 1 +N . ii N,,

Измерение длины заканчивается в момент выхода материала из зоны датчика 1, элемент И 7 при этом закры45 вается.

При поступлении следующего второго материала 4 (с интервалом от предыдущей меньше длины 1) срабатывает датчик 1 и импульсы с датчика 6

Q через элемент И 7 начинают поступать на вход счетчика 10 и масштабно-преобразующего блока 11, который преобразует их в соответствии с кодом N , хранящимся в регистре 8 и сформиро ванным при прохождении передним концом предыдущего первого материала 4 контрольного расстояния 1ц (с учетом фактического диаметра палков). Таким образом формируется текущая дпина материала, начиная с момента поступления его в валки.

При поступлении переднего конца второго материала в зону действия датчика 2 сбрасывается в нуль счетчик 10 5 и начинает отсчитывать число N ,

При дальнейшем продвижении предьду- ший первый материал выходит из зоны действия датчика 3, а последующий второй входит в его зону, переписыва- О ется новое значение Подсчетчика 10 в регистр 8, включается блок 12 записи, который корректирует предыдущую текущую информацию длины в счетчике 9 путем записи кода Ig-, Измерение остат- 15 ка длины, превышающего 1, производится с учетом нового значения N регистра 8,

Полная длина равна

1 2 й;; .

При использовании устройства для подсчета суммарной длины прокатываемых материалов (поплавочно, посменно и т.п.) вход шины сброса счетчика 9 отключают от первого датчика и подают на внешнее устройство.

Формула изобретения

I. Способ измерения длины прокатываемого материала,заключающийся в том, что с помощью датчика импульсов кинематически связанного с осью про- катных валков, преобразуют перемещение прокатываемого материала в пропорциональное число импульсов с помощью датчиков положения, установленных на базовом Ig- и контрольном 1 расстояниях, фиксируют моменты прохождения переднего и заднего концов прокатываемого материала, при прохождении передним концом i-ro прокатываемого материала контрольного расстояния 1 производят подсчет числа N| импульсов датчика импульсов, по значению которого и величине 1 определяют.цену импульса датчика импульсов как С; -.-- , в момент окон-

к

чания прохождения передним концом прокатываемого материала базового расстояния фиксируют длину прокатываемого материала, равную Ig., пол- ную длину прокатываемого материала определяют в виде суммы Ig и произведения , где N - число импульсов датчика импульсов, поступившее с момента окончания прохождения передним концом i-ro прокатываемого материала базового расстояния Ig- до момента выхода его заднего конца из первого датчика положения, ограничивающего базовое расстояние, отличающийся тем, что, с целью повышения оперативности измерения, запоминают значение N., относящееся к предыдущей i-й полосе прокатываемого материала, до момента окончания прохождения передним концом следующей (1+1)-й полосы прокатываемого материала базового расстояния, определяют текущее значение длины прокатываемого материала, начиная с момента поступления переднего конца (i+l)-ro прокатываемого материала в зону первого датчика положения, ограничивающего базовое расстояние, путем подсчета произведения C;-Nj(.j, где Ng.,- число импульсов датчика импульсов, полученное при прохождении передним концом (i+l)-ro прокатываемого материала базового расстояния, Cj - цена импульса датчика импульсов, вычисленная при прокатке i-й полосе прокатываемого материала, при прохождении передним концом (i+O-ro прокатываемого материала контрольного расстояния 1 производят подсчет числа , импульсов датчика импульсов, по значению , и величине IK определяют цену импульса С , датчика импульсов, в момент окончания прохождения передним концом (i+l)-ro прокатываемого материала базового расстояния текущее значение длины уточняют исходя из фактического значения величины 1 Б.

2. Устройство для измерения длины прокатываемого материала, содержащее три датчика положения прокатываемого материала, первый из которых установлен по оси валков в начале базового отрезка длины, второй в начале контрольного измерительного отрезка длины, а третий - в конце контрольного измерительного отрезка длины, совпадающем с концом базового отрезка, соединенный с валками датчик импульсов, элемент И, первым входом соединенный с выходом датчика импульсов, масштабно-преобразующий блок, первым входом соединенный с выходом элемента И, первый счетчик, первым и вторым входами соединенный с выходами масштабно-преобразующего блока

и первого датчика положения соответ ственно, блок записи базовой длины, выходом соединенный с третьим входом первого счетчика, а входом - с выходом третьего датчика положения, и второй счетчик, отличающе е с я тем, что, с целью повьшения оперативности измерения, оно снабжено регистром, выход которого соедиРедактор А.КозОриз

Фиг. 3

Составитель Л.Крюкова Техред М.Ходанич

Заказ 2342/41 Тираж 677Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, -Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

15786 иен

10

с вторым входом масштабно-преобразующего блока, первый вход с выходом третьего датчика положения, а второй вход - с выходом второго счетчика, первый вход которого соединен с выходом второго датчика положений, а второй вход - с выходом элемента И, второй вход которого соединен с выходом первого датчика положения.

Корректор Л.Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения длины прокатываемого материала | 1985 |

|

SU1315787A1 |

| Устройство для измерения длины проката | 1972 |

|

SU657236A1 |

| Способ измерения длины полосы на стане горячей прокатки | 1991 |

|

SU1788430A1 |

| Цифровое устройство для измерения длины проката | 1972 |

|

SU679786A1 |

| Устройство для измерения длины проката | 1977 |

|

SU763669A1 |

| Устройство для измерения длины проката | 1975 |

|

SU667798A1 |

| Устройство определения текущих координат металла на реверсивном прокатном стане горячей прокатки | 1977 |

|

SU686793A1 |

| Устройство для измерения длины движущегося проката | 1981 |

|

SU977934A1 |

| Устройство согласования скоростей проката и вращения барабана летучих ножниц | 1979 |

|

SU872066A1 |

| Устройство управления летучими ножницами | 1983 |

|

SU1159733A1 |

Изобретение относится к измерительной технике. Цель изобретения - повьппение оперативности измерения путем формирования текущего значения длины в течение всего времени технологического процесса. Тремя датчиками ограничивают базовое, совпадающее с осью прокатных валков, расстояние и контрольное, совпадающее с концом базового расстояния. На контрольном расстоянии вычисляют цену импульса датчика импульсов, кинематически связанного с осью валков, по которой и с о Ка8 k / lAd :л

| Авторское свидетельство СССР 657296, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-07—Публикация

1985-08-21—Подача