Изобретение относится к прокатному производству и может быть использовано для автоматической обработки информации о технологических параметрах горячего проката.

Известен способ измерения .длины проката путем преобразования фиктивной длины окружности катающих валков в числе масштабных импульсов, при котором в соответствии с уклонением зафиксированного числа импульсов от известного числа импульсов вводят поправку в результат измерения путем прибавления одного импульса на каждые гц импульсов, вычисленных из определенного соотношения.

Недостатком такого способа измерения длины полосы при использовании его на стане горячей прокатки является низкая точность измерения, так как не учитывается

погрешность, вносимая волнистостью полосы, перемещающейся без натяжения по рольгангу.

Наиболее близким к предлагаемому является известный способ измерения длины прокатываемого материала, в котором при помощи датчика импульсов, кинематически связанного с осью прокатных валков, преобразовывают перемещение прокатываемого материала в пропорциональное число импульсов, с помощью датчиков наличия полосы (положения) при прохождении передним концом i-ro прокатываемого материала контрольного расстояния Ik производят подачей числа Nki импульсов, определяют цену импульса датчика импульсов, запоминают число импульсов NM, относящееся к предыдущей i-й полосе прокатываемого материала, до момента окончания прохождения переXI00

оо

4

СО

р |

дним концом следующей (1+1)-й полосы базового расстояния и определяют текущее значение длины прокатываемого материала, начиная с момента поступления переднего конца (i + 1)-ro прокатываемого материала в зону первого датчика наличия полосы.

Недостатком такого способа измерения длины полосы при использовании его на стане горячей прокатки является низкая точность измерения, так как имеется разброс величины цены импульсов на однотипных полосах (из-за загиба на отдельных полосах переднего конца полосы при.перемещении его над первым датчиком наличия полосы и из-за неточности срабатывания датчиков наличия полосы) и не учитывается погрешность, вносимая волнистостью полосы, перемещающейся без натяжения по рольгангу.

Недостатком указанного способа является также использование датчика наличия полосы, установленного по оси прокатных валков. Такая установка датчика наличия полосы на станах горячей прокатки являет- ся проблематичной. Использование указанного способа с установкой датчика наличия полосы вместо оси прокатных валков за пределами клети приводит к появлению погрешности холостого хода прокатных вал- ков при перемещении конца полосы от очага деформации прокатных валков до первого датчика наличия полосы, когда прокатные валки и полоса не связаны между собой. Проблематичность установки датчи- ка наличия полосы по оси прокатных валков на станах горячей прокатки определяется тем, что использование в качестве датчика наличия полосы датчика тока привода прокатных валков приводит к недопустимо большой погрешности )в основном потому, что последняя клеть, как правило, работает в демпфированном режиме, приводящем к значительным задержкам времени срабатывания), а использование фотоэлектриче- ских датчиков в непосредственной близости от очага деформации затруднено из-за большого потока охлаждающей жидкости и ее испарений, а также из-за того, что в непосредственной близости от последней клети располагается проводка, предназначенная для выпрямления переднего конца полосы и установки измерителей толщины и ширины.

Целью изобретения является повыше- ние точности измерения длины полосы на стане горячей прокатки.

Это достигается тем, что дополнительно подсчитывают число импульсов Nki при прохождении контрольного расстояния п-однотипными полосами, масштаб импульсов М вычисляют из соотношения

,JoNkl

где Z - коэффициент волнистости полосы, зависящий от заданной толщины;

N - число импульсов за время прохождения п-ой полосой первого датчика наличия полосы;

Np - расчетное число импульсов, учитывающее погрешность холостого хода прокатных валков последней клети при перемещении конца полосы от очага деформации последней клети до первого датчика наличия полосы,

а длину полосы определяют из соотношения L M(N-Np).

Коэффициент Z волнистости полосы равен отношению длины полосы, перемещающейся по рольгангу под натяжением, к длине полосы, перемещающейся по рольгангу без натяжения, его величина зависит от толщины полосы и определяется экспериментальным путем. Для простоты вместо толщины полосы берется заданная толщина полосы, незначительно отличающаяся от измеренной толщины. Расчетное число Np импульсов определяется по формуле

NP

-1).

где И - расстояние от очага деформации до первого датчика наличия полосы;

Ng - число импульсов за один оборот датчика импульсов;

d - диаметр прокатных валков последней клети;

V - скорость полосы;

Vx - окружная скорость прокатных валков при холостом ходе;

п 3,14.

По сравнению с прототипом предлагаемый способ измерения длины полосы на стане горячей прокатки имеет следующие существенные отличительные признаки:

запоминание числа Nki импульсов при прохождении передним концом полосы контрольного расстояния на п последних однотипных полосах;

учет влияния волнистости полосы, зависящей от заданной толщины путем введения в формулу масштаба импульсов коэффициента Z волнистости полосы;

расчет усредненного масштаба импульсов на п последних однотипных полосах;

учет погрешности холостого хода прокатных еалков последней клети при перемещении полосы от очага деформации до первого датчика наличия полосы путем введения в формулу длины полосы расчетного числа Np импульсов.

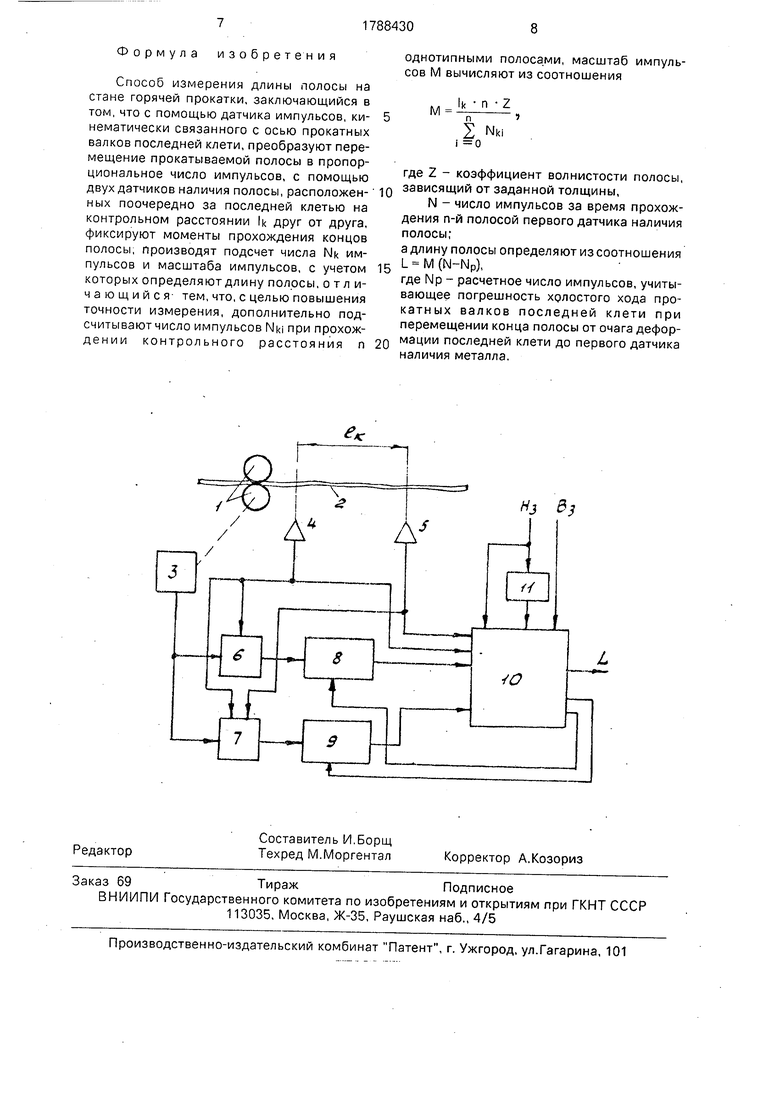

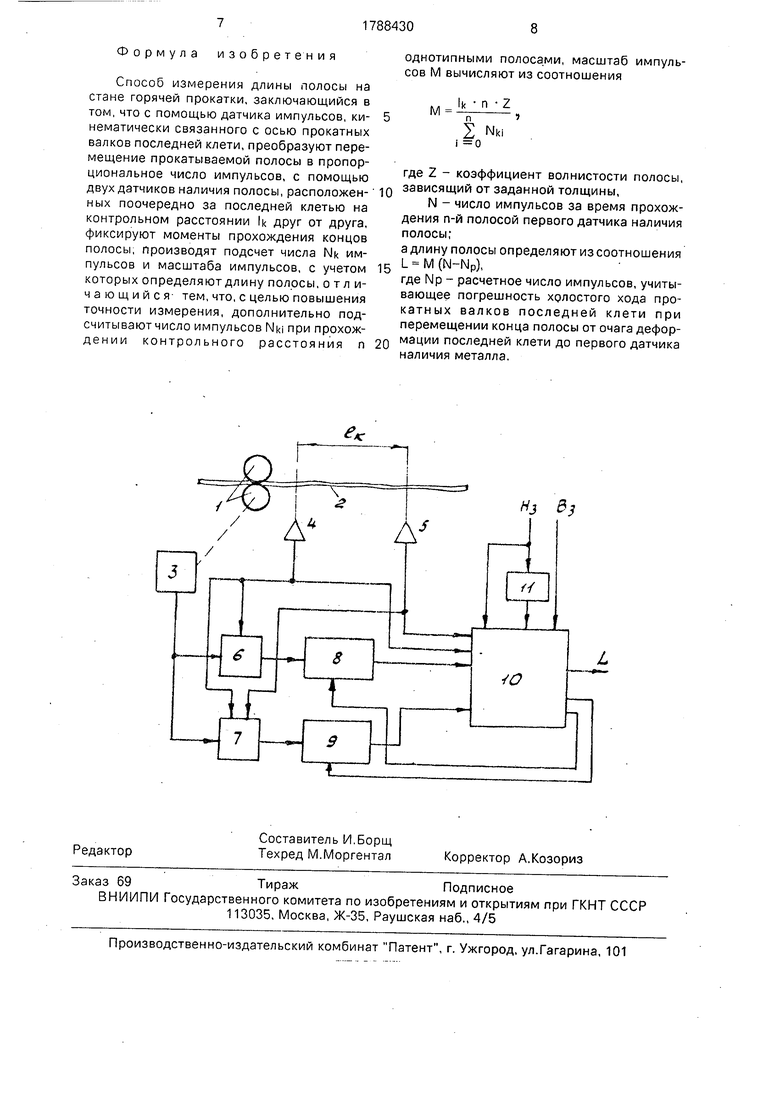

На чертеже представлена функциональная схема устройства, реализующего предложенный способ.

Способ измерения длины полосы на стане горячей прокатки осуществляется следующим образом. По заданной толщине Н3 полосы и заданной ширине В3 полосы определяется однотипность полос. Однотипными считаются полосы при неизменных заданных толщине Н3 и ширине В3 полосы. Для однотипных полос запоминают числа Nki импульсов при прохождении передним концом полосы контрольного расстояния Ik на п последних однотипных полосах. Например, . Для каждой прокатанной полосы вычисляют усредненный масштаб М импульсов и длину L полосы по формуле

Ik 5 Z п)

2 NKI i 0

L М (N-Np).

Устройство, реализующее предложенный способ, содержит прокатные валки 1 последней клети, полосу 2, датчик 3 импульсов, первый датчик 4 наличия полосы, второй датчик 5 наличия полосы, первый ключ 6, второй ключ 7, счетчик 8 длины полосы, счетчик 9 контрольного расстояния, микропроцессор 10 и блок 11 ввода коэффициента волнистости полосы. Выход датчика 3 импульсов, связанного с осью прокатных валков последней клети, подключен на входы первого ключа 6 и второго ключа 7, на первые управляющие входы которых и первый вход микропроцессора 10 подключен выход первого датчика 4 наличия полосы, на второй управляющий вход второго ключа 7 и второй вход микропроцессора 10 подключен выход второго датчика 5 наличия полосы, выход первого ключа б подключен на вход счетчика 8 длины полосы, выход второго ключа 7 подключен на вход счетчика 9 контрольного расстояния, на вход блока 11 ввода коэффициент- волнистости полосы подключен ввод заданной толщины Н3 полосы, на третий, четвертый, пятый, шестой и седьмой входы микропроцессора 10 подключены соответственно выходы счетчика 8 длины полосы, счетчика 9 контрольного расстояния, блока 11 ввода коэффициента вол- нистости полосы и вводы заданных толщины Н3 и ширины В3 полосы, первый и

второй выходы микропроцессора 10 подключены на входы гашения соответственно счетчика 8 длины полосы и счетчика 9 контрольного расстояния, а третий выход микропроцессора 10 является выходом длины L полосы.

Рассмотрим процесс измерения длины полосы на стане горячей прокатки с использованием устройства, реализующего пред0 лагаемый способ. Импульсы датчика 3 импульсов через первый ключ б поступают в счетчик 8 длины полосы и через второй ключ 7 поступают в счетчик 9 контрольного расстояния. При прохождении полосы над

5 первым датчиком 4 наличия полосы первый ключ 6 открыт, и в счетчике 8 длины полосы суммируются импульсы отдатчика 3 импульсов. После прохождения задним концом полосы первого датчика 4 наличия полосы в

0 счетчике 8 длины полосы образуется число .М-импульсов, характеризующее длину прокатной полосы. Второй ключ 7 открывается первым датчиком 4 наличия полосы и закрывается вторым датчиком 5 наличия полосы,

5 в результате чего при прохождении передним концом полосы контрольного расстояния Ik в счетчике 9 контрольного расстояния образуется число импульсов Nki. пропорциональное контрольному расстоянию Ik. На

0 пятый, шестой и седьмой входы микропроцессора 10 поступают соответственно величина коэффициента Z волнистости полосы и заданные на стане толщина Нз и ширина Вз полосы. При прохождении передним кон5 цом полосы второго датчика 5 наличия полосы его сигнал поступает на второй вход микропроцессора 10, который снимает со счетчика 9 контрольного расстояния число импульсов Nki, запоминает его и своим вто0 рым выходом устанавливает счетчик 9 контрольного расстояния в нулевое состояние. Запоминание в микропроцессоре числа импульсов Nki при прохождении однотипных полос осуществляется поочередно в пяти

5 памятях. При приходе первой полосы нового типа запись очередного числа Nki импульсов производится во все пять памятей. Далее в микропроцессоре вычисляется усредненный масштаб М импульсов. При про0 хождении задним концом полосы первого датчика 4 наличия полосы его сигнал поступает на первый вход микропроцессора 10. который снимает со счетчика 8 длины полосы число N импульсов и своим первым выхо5 дом устанавливает счетчик 8 длины полосы в нулевое состояние. Далее в микропроцессоре 10 вычисляется длина L прокатной полосы. Число Np импульсов вычисляется заранее и хранится в памяти микропроцессора как постоянная величина.

Формула изобретения

Способ измерения длины полосы на стане горячей прокатки, заключающийся в том, что с помощью датчика импульсов, кинематически связанного с осью прокатных валков последней клети, преобразуют перемещение прокатываемой полосы в пропорциональное число импульсов, с помощью двух датчиков наличия полосы, расположен- ных поочередно за последней клетью на контрольном расстоянии Ik друг от друга, фиксируют моменты прохождения концов полосы, производят подсчет числа Nk импульсов и масштаба импульсов, с учетом которых определяют длину полосы, отличающийся- тем, что, с целью повышения точности измерения, дополнительно подсчитывают число импульсов Nki при прохождении контрольного расстояния п

однотипными полосами, масштаб импульсов М вычисляют из соотношения

М

Ik п Z

Т,---

Ё Nki i 0

где Z - коэффициент волнистости полосы, зависящий от заданной толщины,

N - число импульсов за время прохождения n-й полосой первого датчика наличия полосы;

а длину полосы определяют из соотношения L M(N-NP),

где Np - расчетное число импульсов, учитывающее погрешность холостого хода прокатных валков последней клети при перемещении конца полосы от очага деформации последней клети до первого датчика наличия металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления главнымпРиВОдОМ КлЕТи НЕпРЕРыВНОгО пРОКАТНОгОСТАНА | 1979 |

|

SU806185A2 |

| Способ управления охлаждением рабочих валков прокатного стана и устройство для его осуществления | 1990 |

|

SU1745383A1 |

| Устройство для управления главным приводом клети непрерывного прокатного стана | 1978 |

|

SU738707A1 |

| Устройство для автоматического контроля металла в поле допусков по толщине | 1982 |

|

SU1077676A1 |

| Гидравлическое устройство для автоматического регулирования толщины полосы при прокатке | 1986 |

|

SU1375367A1 |

| Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством | 2022 |

|

RU2786648C1 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1985 |

|

SU1304950A2 |

| Устройство согласования скоростей проката и вращения барабана летучих ножниц | 1979 |

|

SU872066A1 |

| Устройство определения относительного обжатия полосы в прокатной клети | 1980 |

|

SU908449A1 |

Изобретение относится к прокатному производству и может быть использовано для автоматической обработки информации о технологических параметрах горячего проката. Способ заключается в том, что с помощью датчика импульсов, кинематически связанного с осью прокатных валков последней клети, преобразуют перемещение прокатываемой полосы в число импульсов с помощью двух датчиков наличия металла, расположенных поочередно за последней клетью на контрольном расстоянии Ik друг от друга, вычисляют масштаб импульсов, дополнительно запоминают число Nk импульсов при прохождении передним концом полосы контрольного расстоянии Ik на п последних однотипных полосах и находят усредненный масштаб М импульсов и длину L полосы из соотношений, приведенных в тексте описания. 1 ил. ел С

| СПОСОБ ИЗМЕРЕНИЯ ДЛИНЫ ПРОКАТА | 0 |

|

SU174376A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ измерения длины прокатываемого материала и устройство для его осуществления | 1985 |

|

SU1315786A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-15—Публикация

1991-01-28—Подача