Изобретение относится к производству изделий сборного бетона и железобетона.

Наиболее близким к предлагаемому способу является способ формования железобетонных труб, включающий установку арматурного каркаса в форму с фиксацией его нижнего торца относительно поверхности формы элементами самой формы; уста новку формы с арматурным каркасом на сердечник с эластичным чехлом, фиксацию втулочной части каркаса радиально расположенными распорными клиньями, подачу бетонной смеси в зазор между формой и сердечником, гидропрессование, тепловую обработку и распалубку.V

Однако при этом способе формования снижается коррозионная стойкость труб из- за трудности качественной заделки образующихся от элементов формы каверн в раструбном торце трубы, а также увеличивается трудоемкость процесса ее изготовления.

Целью изобретения является повышение качества изделий за счет улучшения их антикоррозийных свойств.

Поставленная цель достигается тем, что в известном способе формования виброгид- ропрессованных трубчатых изделий, включающем установку формы с арматурным каркасом изделия на сердечник с эластичным чехлом, фиксацию втулочной части каркаса радиально расположенными распорными клиньями, подачу бетонной смеси в зазор между формой и сердечником, гидропрессование, тепловую обработку и распалубку, перед фиксацией в форме арматурного каркаса, производят центровку последнего подачей в подчехольное пространство сердечника рабочего агента под давлением 0,01-0,04 МПа, после чего устанавливают распорные клинья, а затем перед подачей бетонной смеси в форму производят сброс давления рабочего агента.

Пример 1. При изготовлении железобетонной напорной виброгидропрессован- ной трубы 0 600 мм используют спирально-перекрестный каркас с высотой лепестка разделительной полосы 25 мм. Толщина проволочной сетки многослойного каркаса (проволока В-П 0 3 мм в 4 слоя) составляет 12 мм.

Ё

ч1

сл

В подготовленную наружную форму устанавливают спирально-перекрестный каркас, закрывают ее нижним торцовым кольцом, закрепляют последнее откидными болтами на форме. Затем форму с каркасом надевают на сердечник, облицованный резиновым чехлом, передают на пост формования, где устанавливают загрузочный конус, затем под эластичный чехол сердечника подают сжатый воздух под давлением 0,01 МПа и ориентируют каркас коаксиаль- но оси сердечника, затем распорными клиньями одновременно фиксируют каркас и центрируют наружную форму относительно сердечника.

После этого сбрасывают давление из- под эластичного чехла. Включают пневмо- вибраторы и подают бетонную смесь в форму. После окончания бетонирования извлекают распорные клинья, закрепляют на форме крестовину с уплотнительным кольцом, переносят собранную форму на пост гидропрессования и тепловой обработки.

П р и м е р 2. При изготовлении железобетонной напорной трубы бОО мм используют спирально-перекрестный каркас с высотой лепестка разделительной полосы 25 мм. Толщина проволочной сетки многослойного каркаса (проволока В-П03 мм в 4 слоя) составляет 12 мм.

В подготовленную наружную форму устанавливают спирально-перекрестный каркас, закрывают ее нижним торцовым кольцом, закрепляют последнее откидными болтами на форме. Затем форму с каркасом надевают на сердечник, облицованный резиновым чехлом, передают на пост формования, где устанавливают загрузочный конус, затем под эластичный чехол сердечника подают сжатый воздух давлением 0,04 МПа и ориентируют каркас коаксиаль- но оси сердечника, затем распорными клиньями одновременно фиксируют каркас и центрируют наружную форму относительно сердечника.

После этого сбрасывают давление из- под эластичного чехла. Включают пневмо- вибраторы и подают бетонную смесь в форму. После окончания бетонирования извлекают распорные клинья, закрепляют на форме крестовину с уплотнительным кольцом, переносят собранную форму на пост гидропрессования и тепловой обработки.

После завершения цикла гидропрессования и тепловой обработки трубу распалуб- ливают.

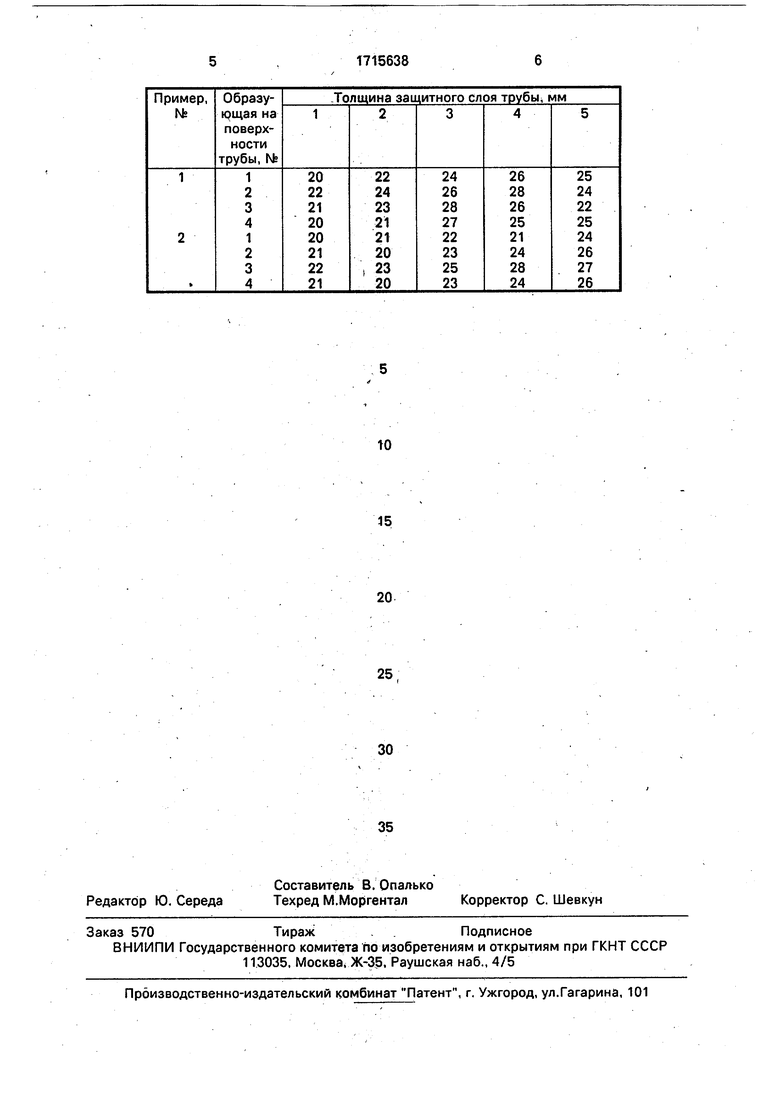

Для определения эффективности фик- сации каркаса в примерах ,1 и 2 в изготовленных трубах по четырем образующим (через 90 ) удалялся бетон с поверхности в 5 равноотстоящих точках (1-5) до арматурного каркаса и в этих точках измерялась толщина защитного слоя бетона над

арматурой.

Проектная толщина защитного слоя должна составлять 25+5 мм.

Результаты измерений представлены в таблице.

Из данных таблицы следует, что при давлении воздуха 0,01-0,04 МПа обеспечивается толщина Защитного слоя трубы в диапазоне 20-28 мм, что соответствует проектным требованиям.

Повышение давления сжатого воздуха свыше 0,04 МПа может ухудшать условия работы эластичного чехла, так как увеличиваются его деформации.

30

Ф ормула изобретения

Способ формования виброгидропрессо- ванных трубчатых изделий, включающий установку формы с арматурным каркасом

изделия на сердечник с эластичным чехлом, фиксацию втулочной части каркаса радиаль- но расположенными распорными клиньями, подачу бетонной смеси в зазор между формой и сердечником, гидропрессование, тепловую обработку и распалубку, отличающий с я тем, что, с целью повышения качества изделий за счет улучшения их антикоррозийных свойств, перед фиксацией втулочной части арматурного каркаса производят центровку последнего подачей в подчехольное пространство сердечника рабочего агента под давлением 0,01-0,05 МПа, а перед подачей бетонной смеси производят сброс давления рабочего агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Способ изготовления железобетонных напорных гидропрессованных труб | 1985 |

|

SU1293034A1 |

| Способ изготовления виброгидропрессованных раструбных труб из бетонных смесей и устройство для его осуществления | 1983 |

|

SU1278230A1 |

| Форма для изготовления напорных виброгидропрессованных раструбных железобетонных труб | 1976 |

|

SU559602A1 |

| Способ изготовления виброгидропрессованных труб со спирально-перекрестным арматурным каркасом | 1988 |

|

SU1653984A1 |

| Форма для изготовления из бетонных смесей напорных виброгидропрессованных трубчатых изделий | 1980 |

|

SU963866A1 |

| Форма для изготовления напорных виброгидропрессованных раструбных железобетонных труб | 1973 |

|

SU465339A1 |

| Форма для изготовления виброгидропрессованных трубчатых изделий из бетонных смесей | 1986 |

|

SU1451026A1 |

| Установка для приготовления асбестоцементной суспензии | 1974 |

|

SU559601A1 |

| Способ формования виброгидропрессованных трубчатых изделий | 1987 |

|

SU1502351A1 |

Изобретение относится к производству изделий сборного бетона и железобетона и позволяет повысить качество изделий за счет улучшения их антикоррозийных свойств. Это достигается тем, что в способе формования еиброгидропрессованных трубчатых изделий перед фиксацией в форме арматурного каркаса, производят центровку последней подачей в подчехольное пространство сердечника рабочего агента под давлением 0,01-0,04 МПа. Затем устанавливают распорные клинья и перед подачей бетонной смеси в форму производят сброс рабочего агента. 1 табл,

| Форма для изготовления виброгидропрессованных трубчатых изделий из бетонных смесей | 1986 |

|

SU1451026A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| : | |||

Авторы

Даты

1992-02-28—Публикация

1989-06-05—Подача