Изобретение относится к вибрационной технике, в частности к вибрационным питателям и может быть использовано в горной промышленности на открытых горных разработках.

Цель изобретения - повышение надежности работы вибрационного питателя за счет упрощения его конструкции.

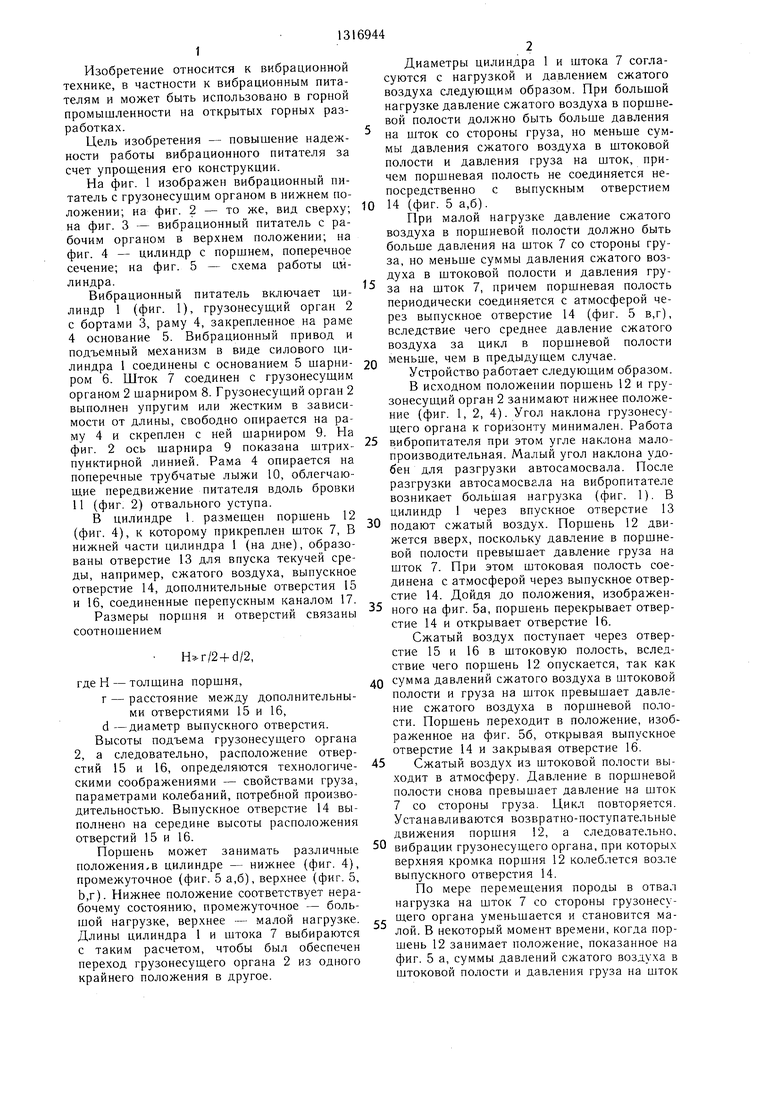

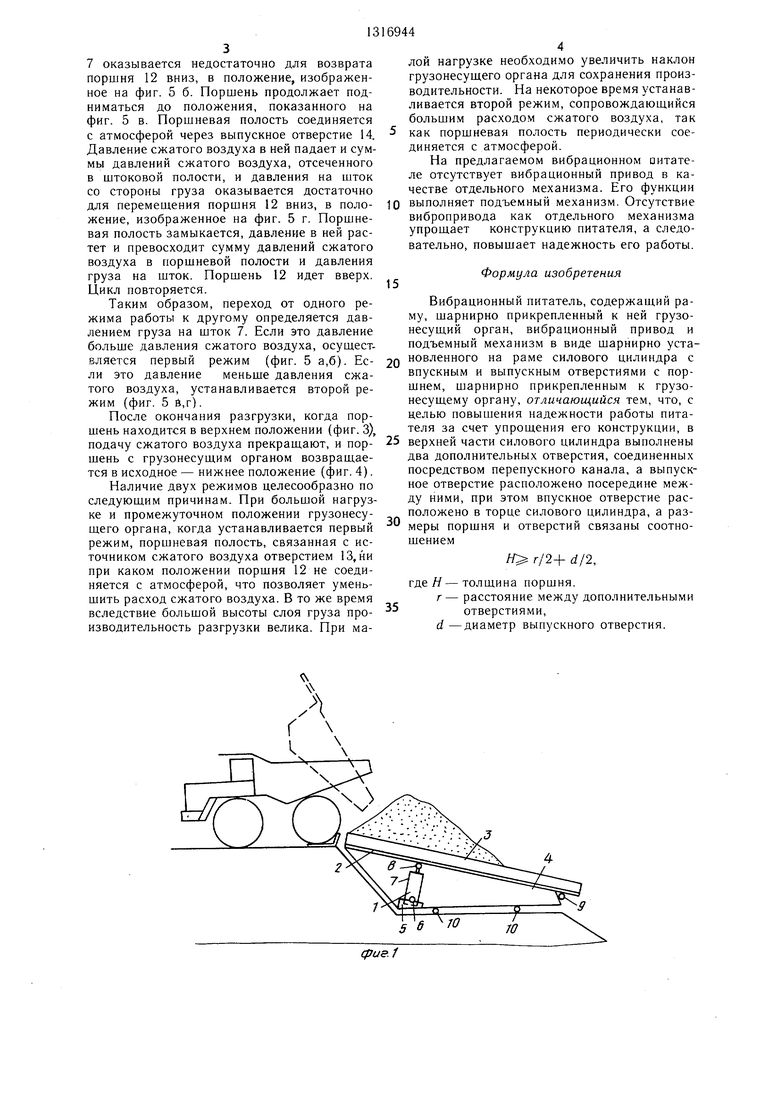

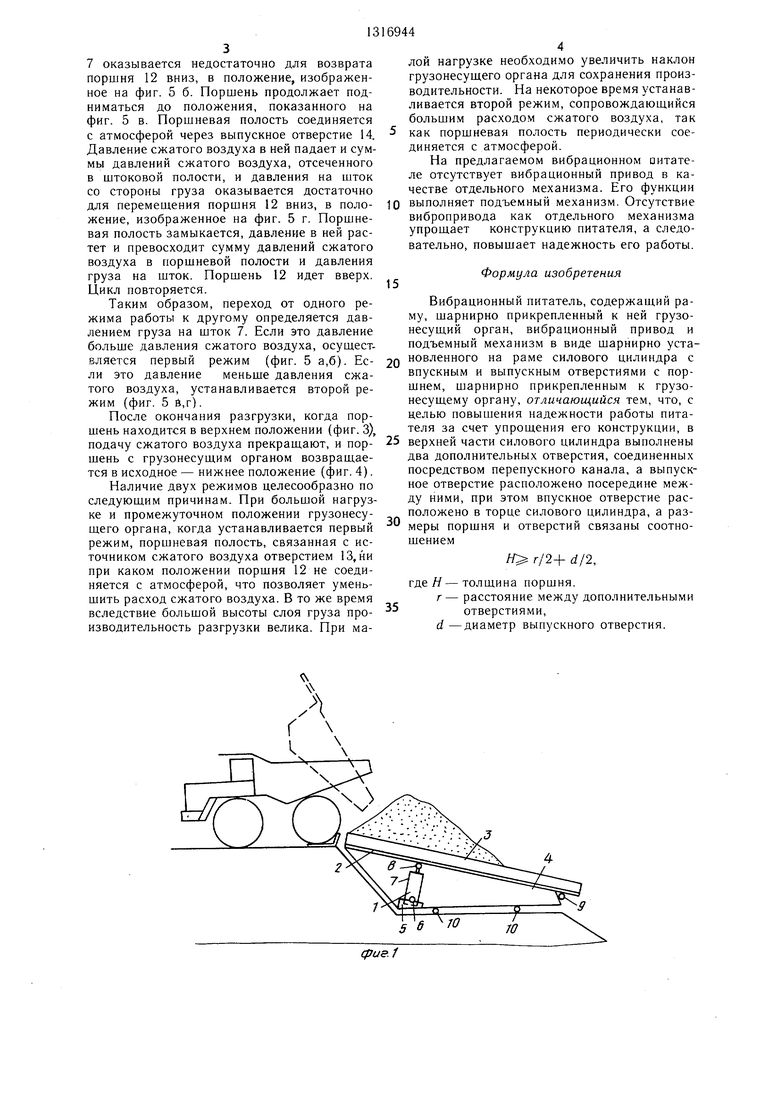

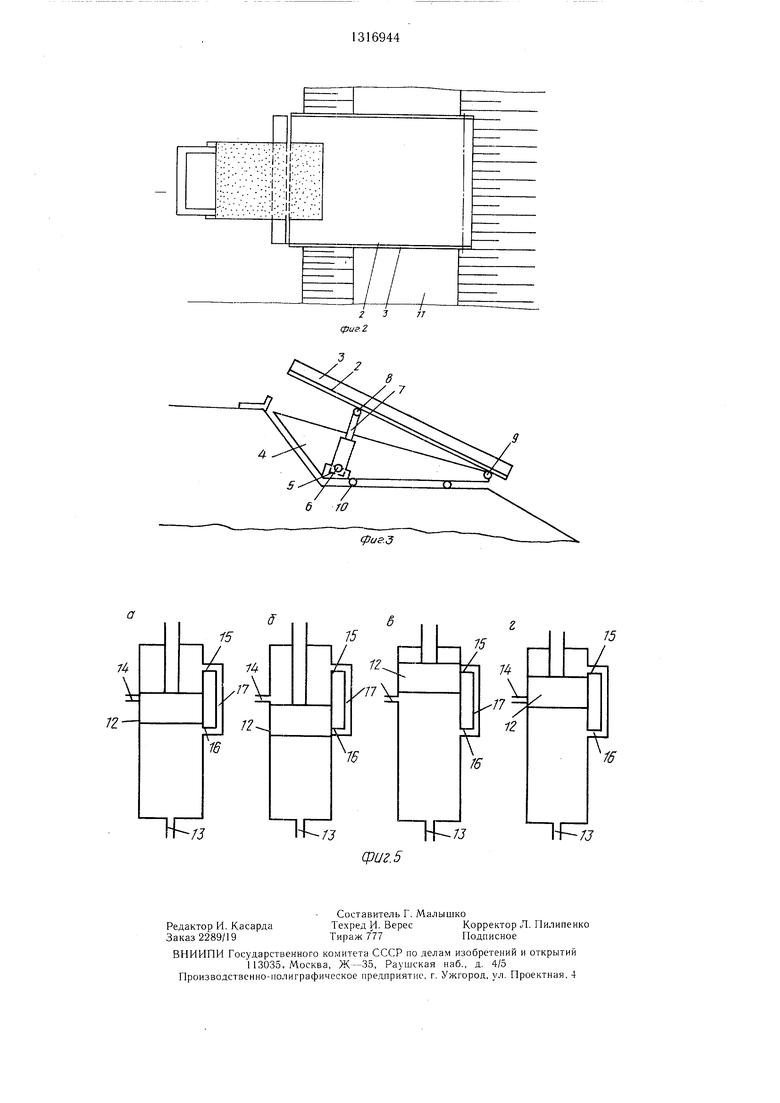

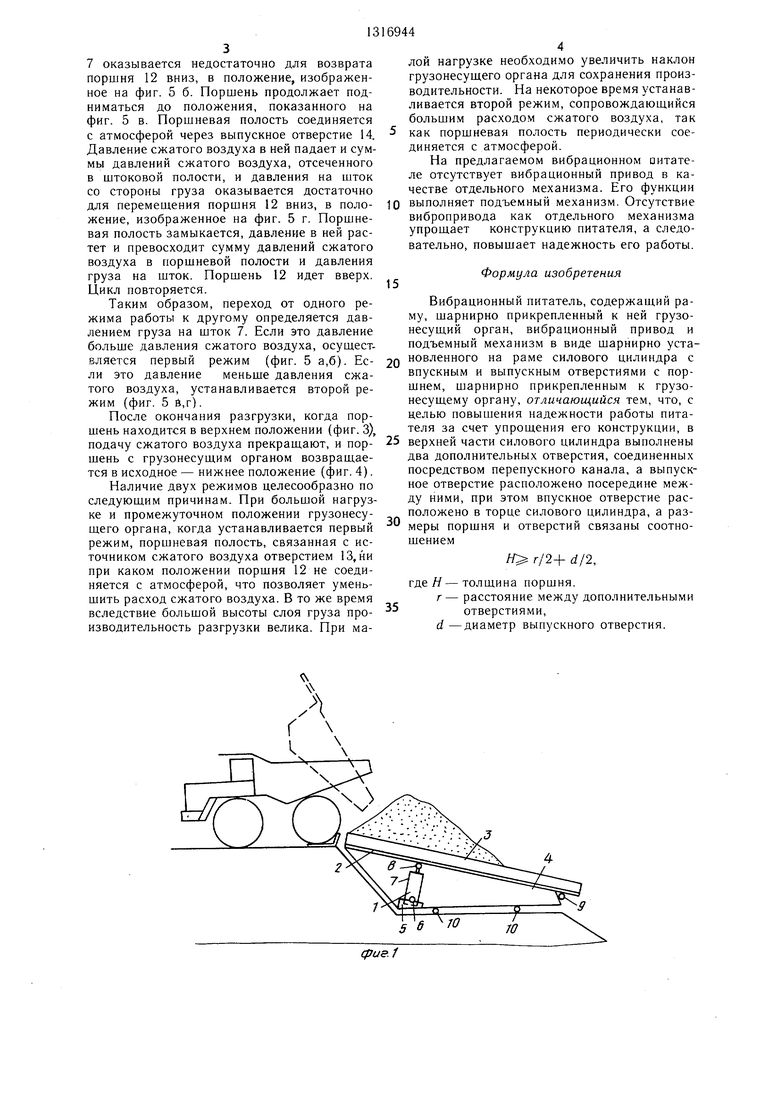

На фиг. 1 изображен вибрационный питатель с грузопесущим органом в нижнем положении; на фиг. 2 - то же, вид сверху; на фиг. 3 - вибрационный питатель с рабочим органом в верхнем положении; на фиг. 4 - цилиндр с поршнем, поперечное сечение; на фиг. 5 - схема работы цилиндра,

Вибрационный питатель включает цилиндр 1 (фиг. 1), грузонесущий орган 2 с бортами 3, раму 4, закрепленное на раме 4 основание 5. Вибрационный привод и подъемный механизм в виде силового цилиндра 1 соединены с основанием 5 шарни- ром 6. Шток 7 соединен с грузонесушим органом 2 шарниром 8. Грузонесущий орган 2 выполнен упругим или жестким в зависимости от длины, свободно опирается на раму 4 и скреплен с пей шарниром 9. На фиг. 2 ось шарнира 9 показана штрих- пунктирной линией. Рама 4 опирается на поперечные трубчатые лыжи 10, облегчающие передвижение питателя вдоль бровки 11 (фиг. 2) отвального уступа.

В цилиндре 1. размещен поршень 12 (фиг. 4), к которому прикреплен щток 7, В нижней части цилиндра 1 (на дне), образованы отверстие 13 для впуска текучей среды, например, сжатого воздуха, выпускное отверстие 14, дополнительные отверстия 15 и 16, соединенные перепускным каналом 17.

Размеры поршня и отверстий связаны соотношением

H.r/24-d/2,

где Н - толщина поршня,

г - расстояние между дополнительными отверстиями 15 и 16, d -диаметр выпускного отверстия.

Высоты подъема грузонесущего органа 2, а следовательно, расположение отверстий 15 и 16, определяются технологиче- скими соображениями - свойствами груза, параметрами колебаний, потребной производительностью. Выпускное отверстие 14 выполнено на середине высоты расположения отверстий 15 и 16.

Норшепь может запимать различные положения,в цилиндре - нижнее (фиг. 4), промежуточное (фиг. 5 а,б), верхнее (фиг. 5, Ь,г). Нижнее положение соответствует нерабочему состоянию, промежуточное - большой нагрузке, верхнее - малой нагрузке, Длины цилиндра I и штока 7 выбираются с таким расчетом, чтобы был обеспечен переход грузонесущего органа 2 из одного крайнего положения в другое.

5

с

0

5

с

0

5

0

0

Диаметры цилиндра 1 и штока 7 согласуются с нагрузкой и давлением сжатого воздуха следующ,им образом. При большой нагрузке давление сжатого воздуха в поршневой полости должно быть больще давления на шток со стороны груза, но меньще суммы давления сжатого воздуха в щтоковой полости и давления груза на щток, причем поршневая полость не соединяется непосредственно с выпускным отверстием 14 (фиг. 5 а,б).

При малой нагрузке давление сжатого воздуха в поршневой полости должно быть больше давления на щток 7 со стороны груза, но меньше суммы давления сжатого воздуха в штоковой полости и давления груза на шток 7, причем поршневая полость периодически соединяется с атмосферой через выпускное отверстие 14 (фиг. 5 в,г), вследствие чего среднее давление сжатого воздуха за цикл в поршневой полости меньше, чем в предыдущем случае.

Устройство работает следующим образом.

В исходном положении поршень 12 и грузонесущий орган 2 занимают нижнее положение (фиг. 1, 2, 4). Угол наклона грузонесущего органа к горизонту минимален. Работа вибропитателя при этом угле наклона малопроизводительная. Малый угол наклона удобен для разгрузки автосамосвала. После разгрузки автосамосвала на вибропитателе возникает большая нагрузка (фиг. 1). В цилиндр 1 через впускное отверстие 13 подают сжатый воздух. Поршень 12 движется вверх, поскольку давление в поршневой полости превышает давление груза на щток 7. При этом штоковая полость соединена с атмосферой через выпускное отверстие 14. Дойдя до положения, изображенного на фиг. 5а, поршень перекрывает отверстие 14 и открывает отверстие 16.

Сжатый воздух поступает через отверстие 15 и 16 в штоковую полость, вследствие чего поршень 12 опускается, так как сумма давлений сжатого воздуха в щтоковой полости и груза на шток превышает давление сжатого воздуха в порщневой полости. Поршень переходит в положение, изображенное на фиг. 56, открывая выпускное отверстие 14 и закрывая отверстие 16.

Сжатый воздух из штоковой полости выходит в атмосферу. Давление в поршневой полости снова превышает давление на щток 7 со стороны груза. Цикл повторяется. Устанавливаются возвратно-поступательные движения поршня 12, а следовательно, вибрации грузонесущего органа, при которых верхняя кромка поршня 12 колеблется возле выпускного отверстия 14.

По мере перемещения породы в отвал нагрузка на шток 7 со стороны грузонесущего органа уменьшается и становится малой. В некоторый момент времени, когда поршень 12 занимает положение, показанное на фиг. 5 а, суммы давлений сжатого воздуха в штоковой полости и давления груза на шток

7 оказывается недостаточно для возврата поршня 12 вниз, в положение, изображенное на фиг. 5 б. Поршень продолжает подниматься до положения, показанного на фиг. 5 в. Поршневая полость соединяется с атмосферой через выпускное отверстие 14. Давление сжатого воздуха в ней падает и суммы давлений сжатого воздуха, отсеченного в штоковой полости, и давления на шток со стороны груза оказывается достаточно для перемещения поршня 12 вниз, в положение, изображенное на фиг. 5 г. Поршневая полость замыкается, давление в ней растет и превосходит сумму давлений сжатого воздуха в поршневой полости и давления груза на шток. Поршень 12 идет вверх. Цикл повторяется.

Таким образом, переход от одного режима работы к другому определяется давлением груза на шток 7. Если это давление больше давления сжатого воздуха, осуществляется первый режим (фиг. 5 а,б). Если это давление меньше давления сжатого воздуха, устанавливается второй режим (фиг. 5 б,г).

После окончания разгрузки, когда поршень находится в верхнем положении (фиг. 3), подачу сжатого воздуха прекращают, и поршень с грузонесущим органом возвращается в исходное - нижнее положение (фиг. 4).

Наличие двух режимов целесообразно по следующим причинам. При большой нагрузке и промежуточном положении грузонесу- щего органа, когда устанавливается первый режим, поршневая полость, связанная с источником сжатого воздуха отверстием 13, ни при каком положении поршня 12 не соединяется с атмосферой, что позволяет уменьшить расход сжатого воздуха. В то же время вследствие большой высоты слоя груза производительность разгрузки велика. При малой нагрузке необходимо увеличить наклон грузонесущего органа для сохранения производительности. На некоторое время устанавливается второй режим, сопровождающийся большим расходом сжатого воздуха, так

как поршневая полость периодически соединяется с атмосферой.

На предлагаемом вибрационном аитате- ле отсутствует вибрационный привод в качестве отдельного механизма. Его функции

выполняет подъемный механизм. Отсутствие вибропривода как отдельного механизма упрощает конструкцию питателя, а следовательно, повышает надежность его работы.

15

Формула изобретения

30

Вибрационный питатель, содержащий раму, шарнирно прикрепленный к ней грузо- несущий орган, вибрационный привод и подъемный механизм в виде шарнирно уста2Q новленного на раме силового цилиндра с впускным и выпускным отверстиями с поршнем, шарнирно прикрепленным к грузо- несущему органу, отличающийся тем, что, с целью повышения надежности работы питателя за счет упрощения его конструкции, в

25 верхней части силового цилиндра выполнены два дополнительных отверстия, соединенных посредством перепускного канала, а выпускное отверстие расположено посередине между ними, при этом впускное отверстие расположено в торце силового цилиндра, а размеры поршня и отверстий связаны соотношением

Я Г/2+ rf/2,

где// - толщина порщня.

г - расстояние между дополнительными 5отверстиями,

d -диаметр выпускного отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный питатель | 1984 |

|

SU1221102A1 |

| Вибрационный питатель | 1985 |

|

SU1371950A1 |

| Ручное устройство для сборки | 1986 |

|

SU1324741A1 |

| Гидравлический вибропривод | 1990 |

|

SU1809186A1 |

| Грузозахватное устройство | 1988 |

|

SU1696371A1 |

| Устройство для удаления гололеда с токоприемника | 2022 |

|

RU2796707C1 |

| Устройство для выпуска руды | 1981 |

|

SU1091648A1 |

| Канатно-поршневой податчик | 1984 |

|

SU1180531A1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 1997 |

|

RU2123469C1 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 1991 |

|

RU2020123C1 |

Изобретение относится к вибрационной технике, в частности к вибрационным питателям, и может быть использовано в горной промышленности на открытых горных разработках. Целью изобретения является повышение надежности работы за счет упрошения конструкции вибропитателя. Вибропитатель включает раму, шарнирно прикрепленный к ней грузонесущий орган (ГНО), вибропривод и подъемный механизм в виде шарнирно установленного на раме силового цилиндра (СЦ) 1. Шток 7 СЦ 1 соединени с ГНО шарниром. В СЦ 1 размешен поршень (П) 12 и выполнены впускное 13 и выпускное 14 отверстия и дополнительные отверстия 15 и 16. Они соединены перепускным каналом 17. Отверстие 14 выполнено посередине между отверстиями 15 и 16. Отверстие 13 расположено в торце СЦ 1. Размеры П 12 и отверстий I5 и 16 связаны соотношением + d/2, где Н - толщина П 12, г - расстояние между отверстиями 15 и 16, d - диаметр отверстия 14. После разгрузки самосвала на питателе возникает нагрузка. В СЦ 1 через отверстие 13 подают сжатый воздух, а П 12 движется вверх. Штоковая полость соединена с атмосферой через отверстие 14. П 12 перекрывает отверстие 14 и открывает отверстие 16. Воздух поступает через отверстия 15 и 16 в штоковую полость. П 12 опускается. Воздух выходит в атмосферу, давление снова превышает давление на шток 7 со стороны груза и цикл повторяется. Устанавливается возвратно-поступательное движение П 12 и, следовательно, вибрация ГНО. 5 ил. СО 05 СО 4 4:

б V/7

70

77

фие.З

| Бауман В | |||

| А., Быховский И | |||

| И | |||

| Вибрационные машины и процессы в строительстве | |||

| М.: Высшая школа, 1977, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| Вибрационный отвалообразователь | 1983 |

|

SU1085905A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-06-15—Публикация

1985-12-26—Подача