(54) УСТРОЙСТВО КОНТРОЛЯ РАЗГРУЗОЧНЫХ ЩЕЛЕЙ КОНУСНЫХ ДРОБИЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Устройство для контроля разгрузочных щелей конусных дробилок | 1975 |

|

SU551049A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Устройство для регулирования загрузки конусной дробилки | 1982 |

|

SU1037959A1 |

| Система управления измельчительным агрегатом | 1982 |

|

SU1101302A1 |

| Устройство автоматического управления гидроциклоном | 1980 |

|

SU927321A1 |

| Система автоматического управления измельчительным агрегатом | 1982 |

|

SU1052259A1 |

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Система регулирования многостадийного процесса дробления | 1987 |

|

SU1500366A1 |

Изобретение касается дробления полезных ископаемых, а именно устройств контроля работы конусных дробилок сре него и мелкого дробления и может быть использовано в горнорудной промышленности и прюьвлиленности строительных материалов. Известно устройство контроля разгрузочных щелей дробилок, содержащее деформируемое тело, опускаемое в щель дробилок {1J. Недостатком такого устройства явля ется ручной способ измерения при. хог лостол работе дробилки, что создает неудобства в применении данного устро ства и снижает эффективность использования измерений. Известно и другое устройство контроля разгрузочных щелей конусиых дробилок, содержащее датчик производительности, датчик мощности, интегрирующие блоки, масштабирующие блоки, блок деления и блок суммирования 2. Недостатком известного устройства является невозможность учета изменения таких физико-механических свойств перерабатываемого материала как прочность, и крупность, существенно влияющих на удельную энергоемкость. Целью изобретения является повышение точности контроля щелей дробилок. Эта цель достигается тем, что устройство контроля разгрузочных щелей конусных дробилок, содержащее датчик производительности, датчик мощности, интегрирующие блоки, масштабирующие блоки, блок деления и блок суммирования, причем датчик производительности через последовательно соединенные интегрирующий и масштабирующий блоки подключен к одному из входов блока деления, снабжено амплитудным и частотным детекторами, регуляторами коррекции по прочности и крупности и блоком умножения, причем датчик мощности соединен со входами амплитудного и частотного детекторов и вторым интегрирующим блоком, выход амплитудного детектора через регулятор коррекции по прочности подключен к одному из входов блока умножения, выход частотного детектора через регулятор коррекции по крупности подключен к другому входу блока умножения, выход второго интегрирующего блока через второй масштабирующий блок подключен к соответствующему входу блока умножения, а

Выход блока умножения соединен с другим входом блока деления, выход которого подключен ко входу сумма-, тора.

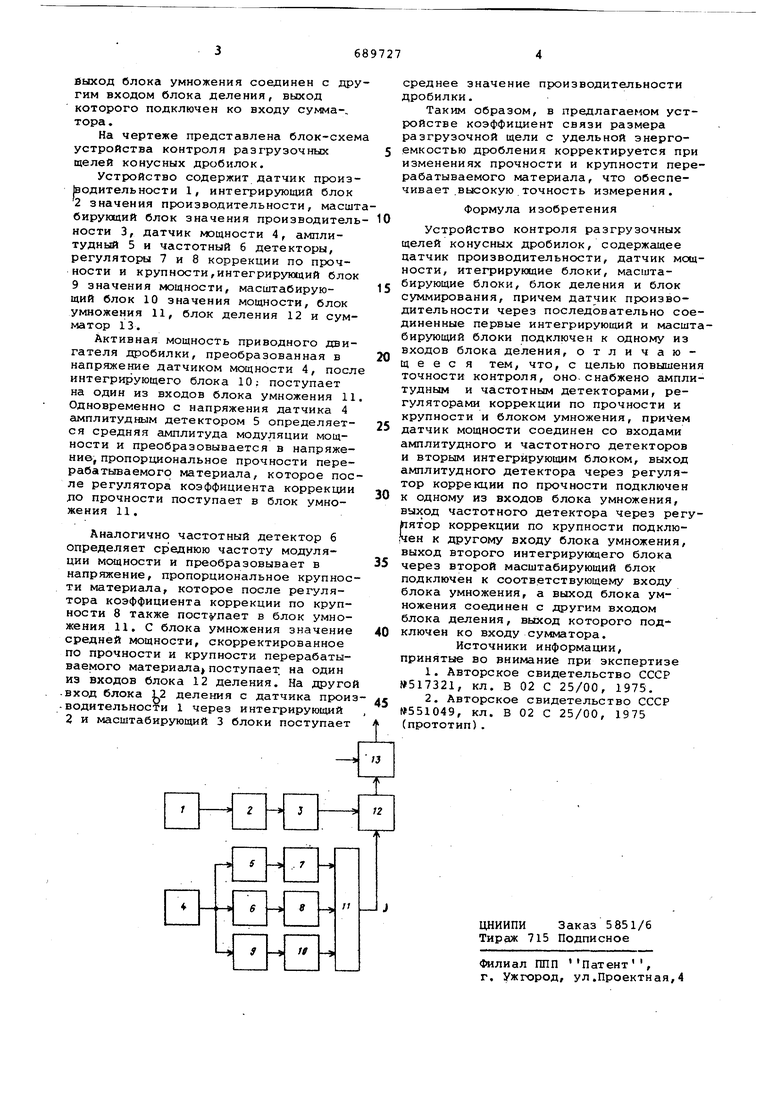

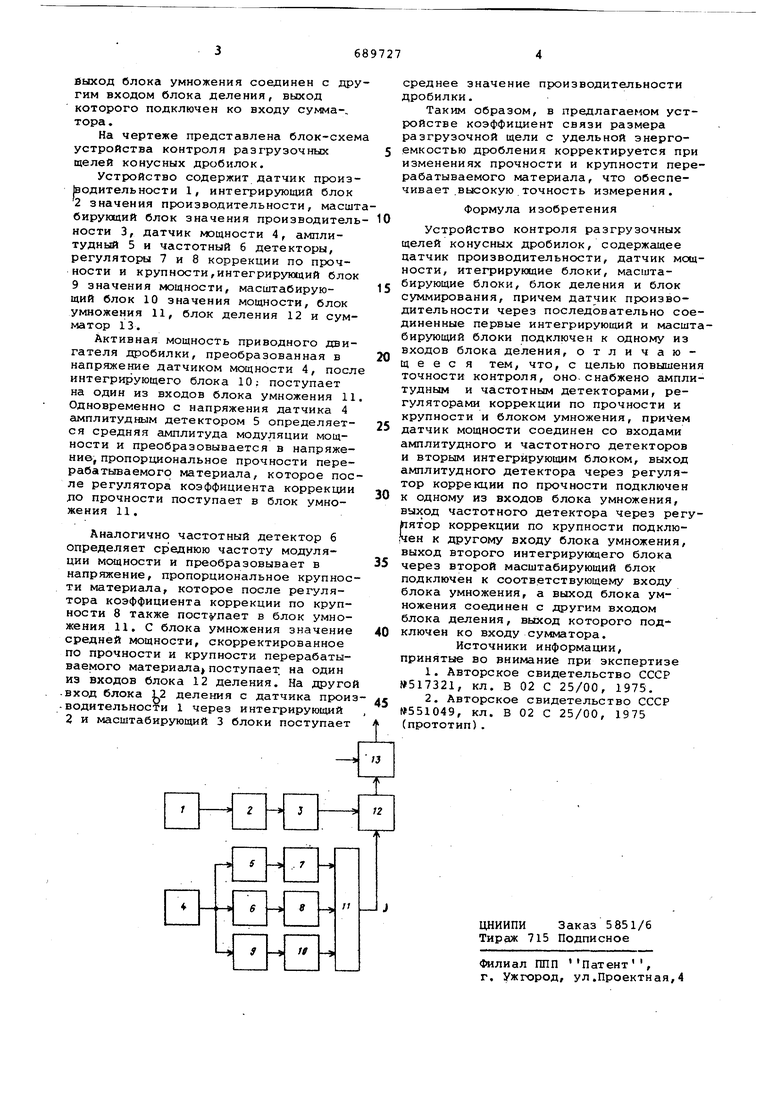

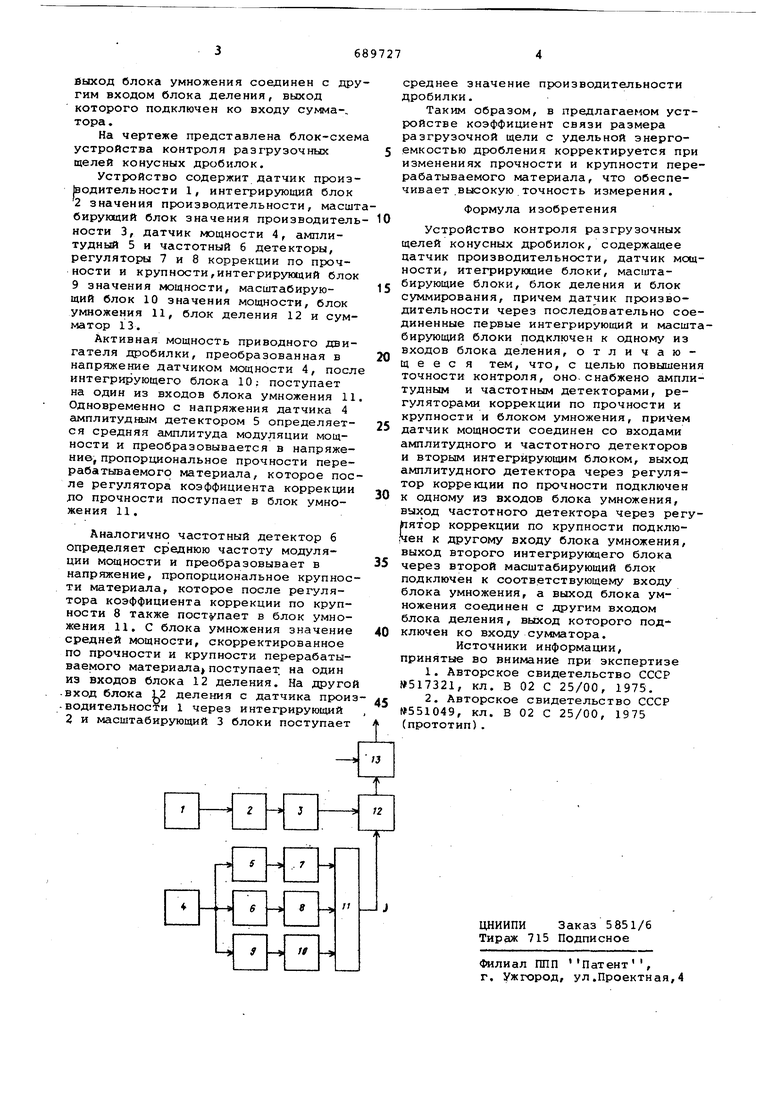

На чертеже представлена блок-схем устройства контроля разгрузочных щелей конусных дробилок.

Устройство содержит датчик произ1водительности 1, интегрирующий блок 2 значения производительности, масштбирующий блок значения производительности 3, датчик мощности 4, амплитудный 5 и частотный 6 детекторы, регуляторы 7 и 8 коррекции по прочности и крупности,интегрирующий блок 9 значения мощности, масштабирующий блок 10 значения мощности, блок умножения 11, блок деления 12 и сумматор 13.

Активная мощность приводного двигателя дробилки, преобразованная в напряжение датчиком мощности 4, после интегрирующего блока 10; поступает на один из входов блока умножения 11 Одновременно с напряжения датчика 4 амплитудным детектором 5 определяется средняя амплитуда модуляции мощности и преобразовывается в напряжение, пропорциональное прочности перерабатываемого материала, которое после регулятора коэффициента коррекции яо прочности поступает в блок умножения 11.

Аналогично частотный детектор 6 определяет среднюю частоту модуляции мощности и преобразовывает в напряжение, пропорциональное крупности материала, которое после регулятора коэффициента коррекции по крупности 8 также поступает в блок умножения Ц . С блока умножения значение средней мощности, скорректированное по прочности и крупности перерабатываемого материала поступает, на один из входов блока 12 деления. На другой -вход блока L2 деления с датчика произ-водительности 1 через интегрирующий 2 и масштабирующий 3 блоки поступает

среднее значение производительности дробилки.

Таким образом, в предлагаемом устройстве коэффициент связи размера разгрузочной щели с удельной энергоемкостью дробления корректируется при изменениях прочности и крупности перерабатываемого материала, что обеспечивает высокую точность измерения.

Формула изобретения

Устройство контроля разгрузочных щелей конусных дробилок, содержащее датчик производительности, датчик мощности, итегрирующие блоки, масштабирующие блоки, блок деления и блок суммирования, причем датчик производительности через последовательно соединенные первые интегрирующий и масштбирующий блоки подключен к одному из входов блока деления, отличающееся тем, что, с целью повышени точности контроля, оно. снабжено амплитудным и частотным детекторами, регуляторами коррекции по прочности и крупности и блоком умножения, приЧ:ем датчик мощности соединен со входами амплитудного и частотного детекторов и вторым интегрирующим блоком, выход амплитудного детектора через регулятор коррекции по прочности подключен к одному из входов блока умножения, выход частотного детектора через регулятор коррекции по крупности подключен к другому входу блока умножения, выход второго интегрирующего блока через второй масштабирующий блок подключен к соответствующему входу блока умножения, а выход блока умножения соединен с другим входом блока деления, выход которого подключен ко входу сумматора.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-10-05—Публикация

1978-04-04—Подача