Изобретение относится к станкостроению и может быть использовано при автоматизации процесса обработки на фрезерных станках, обрабатывающих центрах и прочих машинах, где применяются загрузочно-разгрузочные механизмы с автоматическим поиском и сменой рабочих инструментов.

Целью изобретения является сокращение времени на смену инструмента.

Это достигается согласованием продольного движения руки с перемещением шпинделя. Для продольной фиксации руки относительно шпинделя служит кулачок с толкателем, жестко связанным с подвижной частью руки и упруго с частью, установленной на станке, с возможностью перемещения между шпинделем станка и инструментальным магазином и содержащим на своем рабочем конце ролик. Ползун закреплен на шпиндельной бабке, содержащей паз под размер ролика, расположенный против концевой точки профиля кулачка, находящегося в положении перегрузки, и сопряжен с винтом, соединенным с выходным валом двигателя и расположенным в продольном направлении шпинделя,

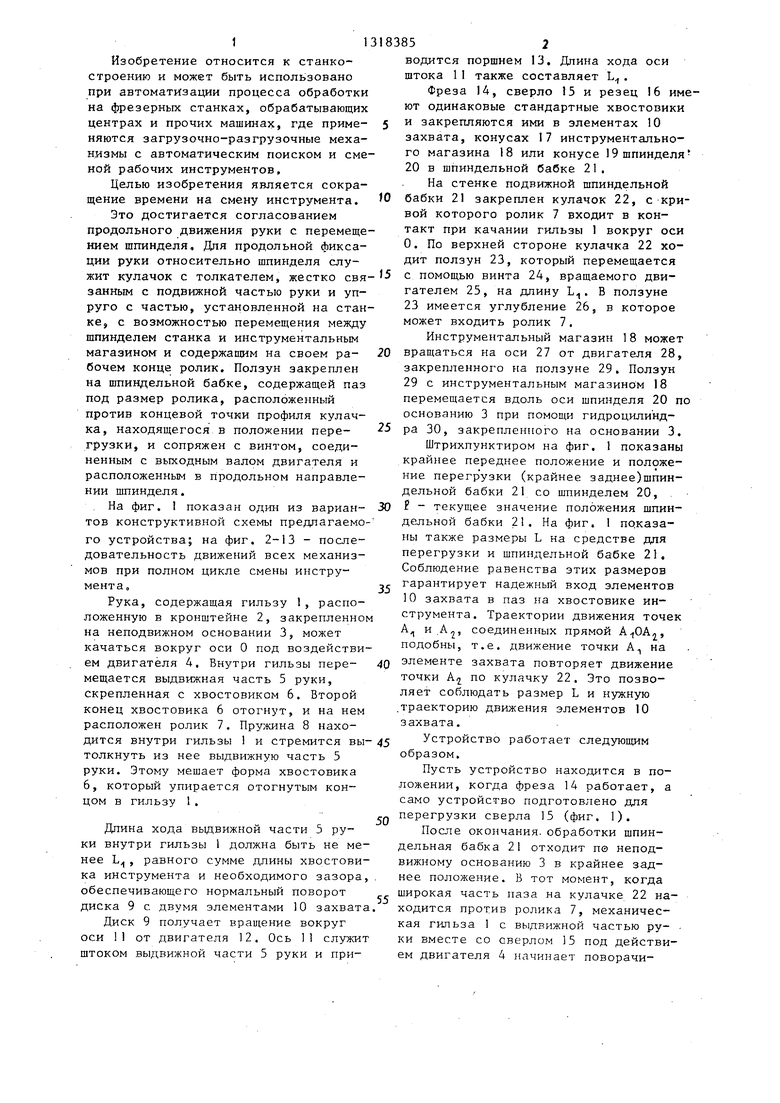

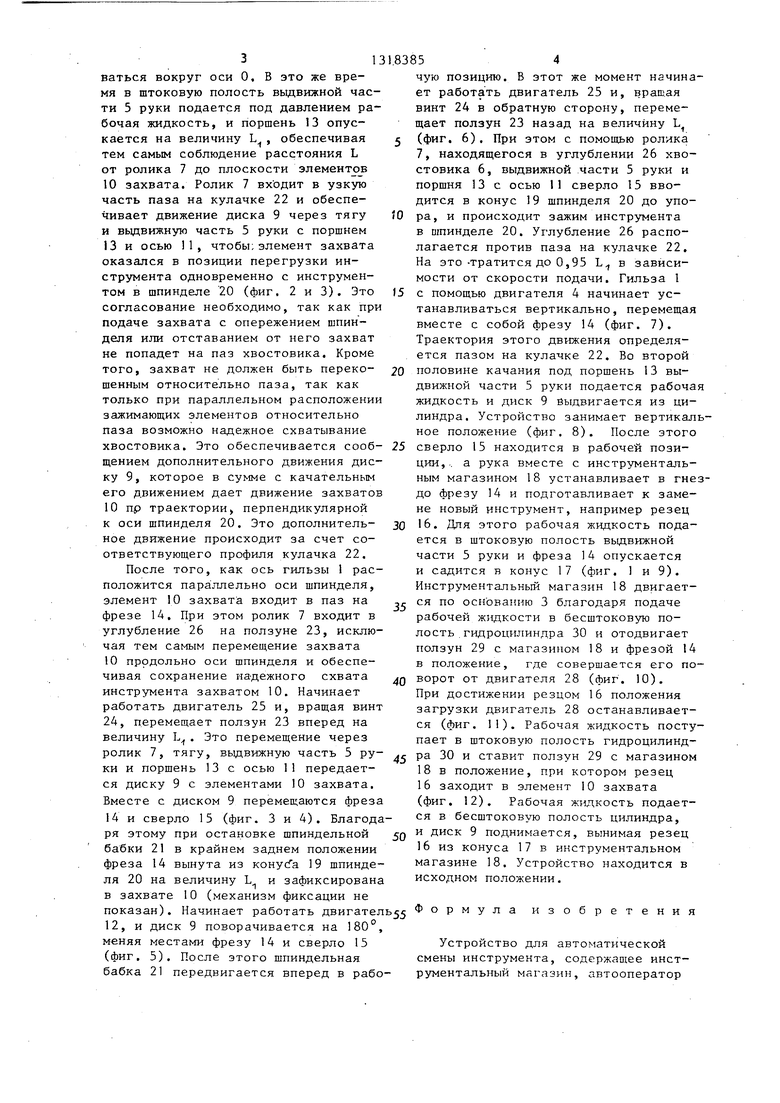

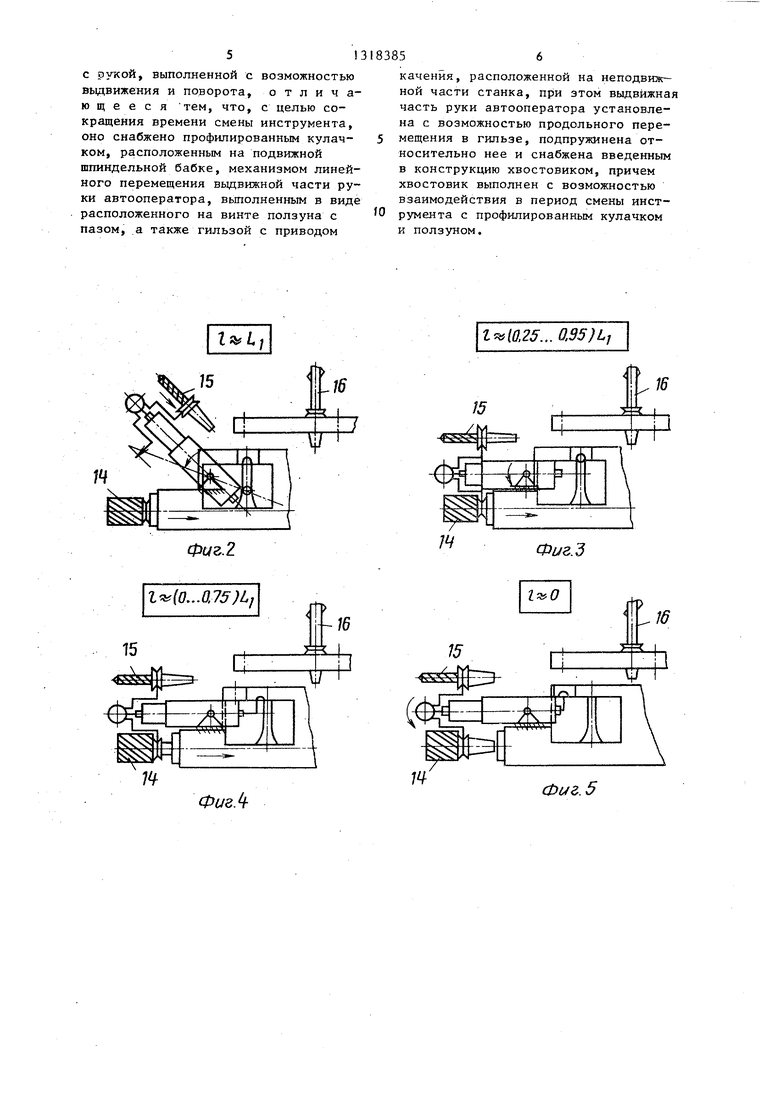

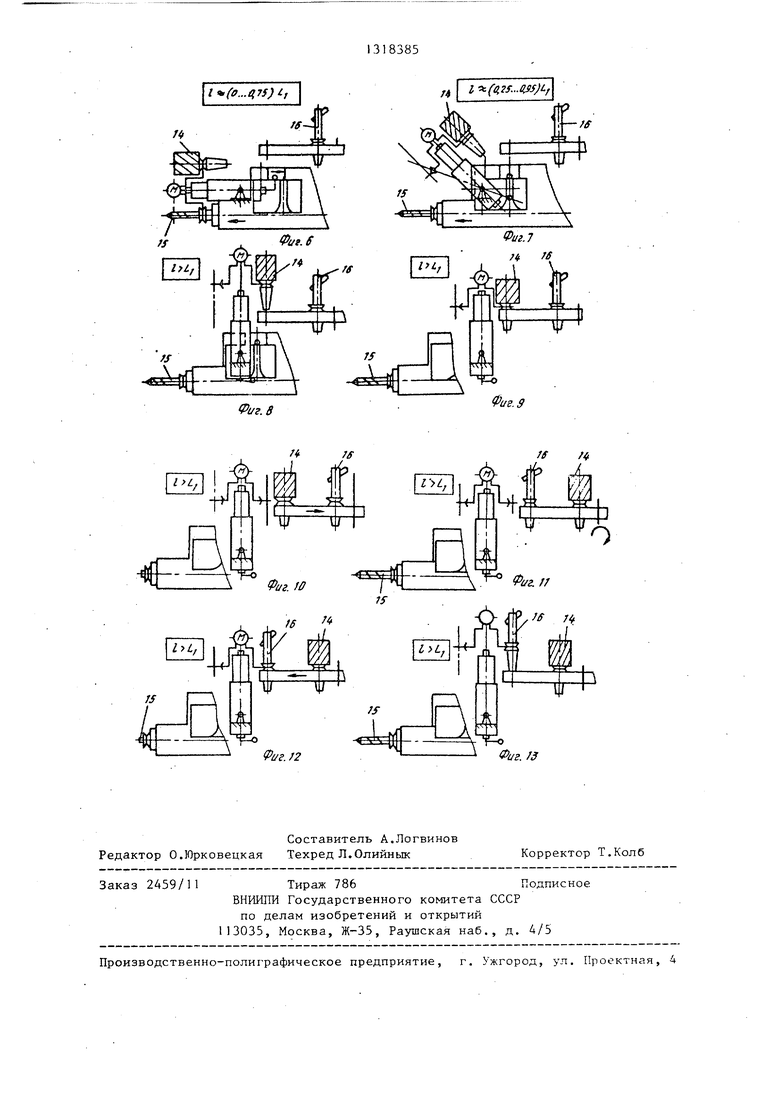

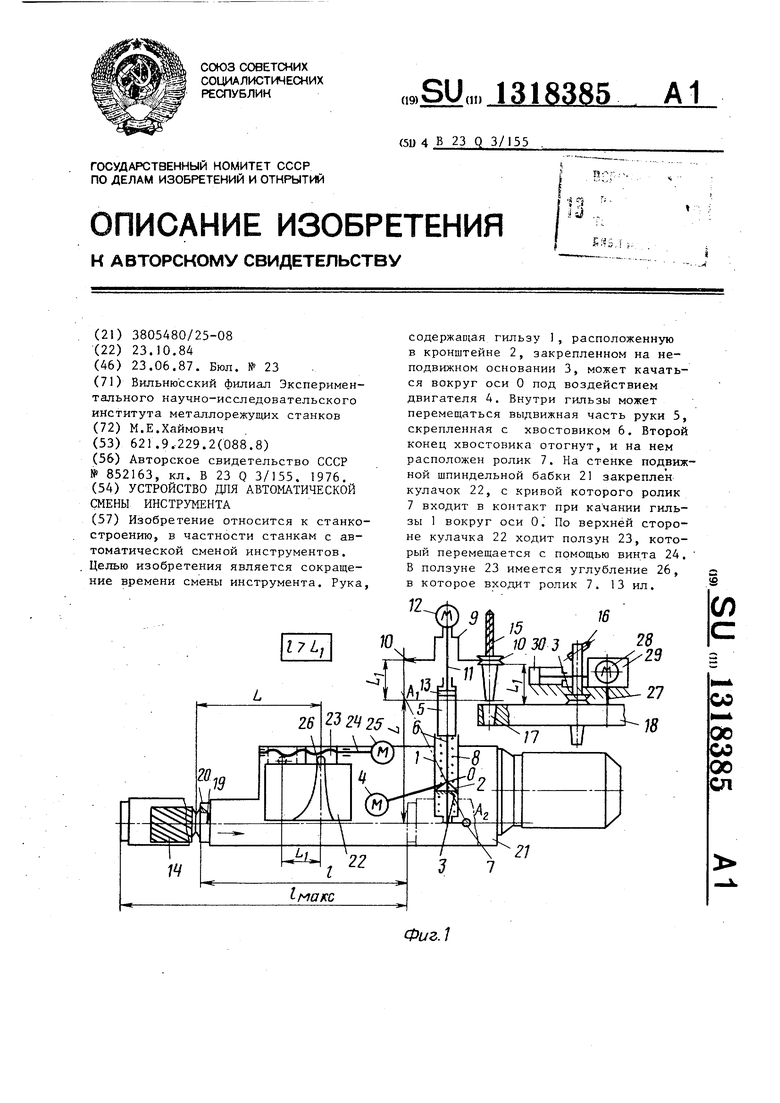

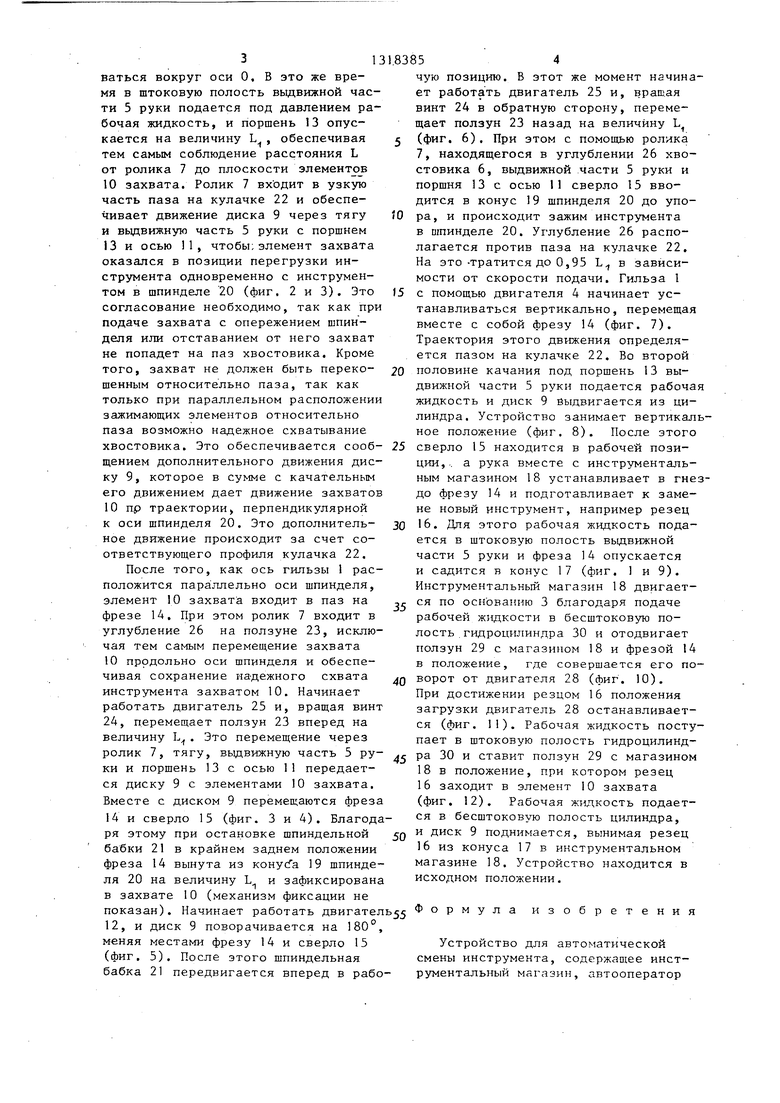

На фиг. показан один из вариантов конструктивной схемы предлагаемо го устройства; на фиг. 2-13 - последовательность движений всех механизмов при полном цикле смены инструмента.

Рука, содержащая гильзу 1, расположенную в кронштейне 2, закрепленно на неподвижном основании 3, может качаться вокруг оси О под воздействием двигателя 4. Внутри гильзы перемещается выдвижная часть 5 руки, скрепленная с хвостовиком 6. Второй конец хвостовика 6 отогнут, и на нем расположен ролик 7. Пружина 8 находится внутри гильзы 1 и стремится вытолкнуть из нее выдвижную часть 5 руки. Этому мешает форма хвостовика 6, который упирается отогнутым концом в гильзу I.

Длина хода вьщвижной части 5 руки внутри гильзы 1 должна быть не менее L, равного сумме длины хвостовика инструмента и необходимого зазора обеспечивающего нормальный поворот диска 9 с двумя элементами 10 захват

Диск 9 получает вращение вокруг оси 1 от двигателя 12. Ось 11 служи штоком выдвижной части 5 руки и при

5

0

5

0

5

0

5

0

5

водится поршнем 13, Длина хода оси штока 11 также составляет L.

Фреза 14, сверло 15 и резец 16 имеют одинаковые стандартные хвостовики и закрепляются ими в элементах 10 захвата, конусах 17 инструментального магазина 18 или конусе 19 шпинделя- 20 в шпиндельной бабке 21.

На стенке подвижной шпиндельной бабки 21 закреплен кулачок 22, с кривой которого ролик 7 входит в контакт при качании гильзы 1 вокруг оси 0. По верхней стороне кулачка 22 ходит ползун 23, который перемещается с помощью винта 24, вращаемого двигателем 25, на длину L. В ползуне 23 имеется углубление 26, в которое может входить ролик 7.

Инструментальный магазин 18 может вращаться на оси 27 от двигателя 28, закрепленного на ползуне 29, Ползун 29 с инструментальным магазином 18 перемещается вдоль оси шпинделя 20 по основанию 3 при помощи гидроцилиндра 30, закрепленного на основании 3,

Штрихпунктиром на фиг. 1 показаны крайнее переднее положение и положение перегр узки (крайнее заднее)шпин- дельной бабки 21 со шпинделем 20, . Р - текущее значение положения шпиндельной бабки 21. На фиг. I по.каза- ны также размеры L на средстве для перегрузки и шпиндельной бабке 21, Соблюдение равенства этих размеров гарантирует надежный вход элементов 10 захвата в паз на хвостовике инструмента. Траектории движения точек А и ,А, соединенных прямой , подобны, т.е. движение точки А на элементе захвата повторяет движение точки AJ по кулачку 22. Это позволяет соблюдать размер L и нужную .траекторию движения элементов 10 захвата.

Устройство работает следующим образом.

Пусть устройство находится в положении, когда фреза 14 работает, а само устройство подготовлено для перегрузки сверла 15 (фиг. 1).

После окончания, обработки шпиндельная бабка 21 отходит п0 неподвижному основанию 3 в крайнее заднее положение. В тот момент, когда широкая часть паза на кулачке 22 находится против ролика 7, механическая гильза с выдвижной частью ру- . ки вместе со сверлом 15 под действием двигателя 4 начинает поворачиваться вокруг оси О, В это же время в штоковую полость вьщвижной части 5 руки подается под давлением рабочая жидкость, и поршень 13 опускается на величину Ц, обеспечивая тем самым соблюдение расстояния L от ролика 7 до плоскости элементо в 10 захвата. Ролик 7 входит в узкую часть паза на кулачке 22 и обеспечивает движение диска 9 через тягу и вьщвижную часть 5 руки с поршнем

13и осью 11, чтобы;элемент захвата оказался в позиции перегрузки инструмента одновременно с инструментом в шпинделе 20 (фиг, 2 и 3). Это согласование необходимо, так как при подаче захвата с опережением шпинделя или отставанием от него захват

не попадет на паз хвостовика. Кроме того, захват не должен быть переко- шенным относительно паза, так как только при параллельном расположении зажимающих элементов относительно паза возможно надежное схватывание хвостовика. Это обеспечивается сооб- щением дополнительного движения диску 9, которое в сумме с качательным его движением дает движение захватов 10 пр траектории, перпендикулярной к оси шпинделя 20. Это дополнитель- ное движение происходит за счет соответствующего профиля кулачка 22.

После того, как ось гильзы 1 расположится пара ллельно оси шпинделя, элемент 10 захвата входит в паз на фрезе 1А. При этом ролик 7 входит в углубление 26 на ползуне 23, исключая тем самым перемещение захвата 10 продольно оси шпинделя и обеспечивая сохранение надежного схвата инструмента захватом 10. Начинает работать двигатель 25 и, вращая винт 24, перемещает ползун 23 вперед на величину L. Это перемещение через ролик 7, тягу, вьщвижную часть 5 ру- ки и поршень 13 с осью 11 передается диску 9 с элементами 10 захвата. Вместе с диском 9 перемещаются фреза

14и сверло 15 (фиг. 3 и 4). Благодря этому при остановке шпиндельной бабки 21 в крайнем заднем положении фреза 14 вынута из конусГа 19 шпинделя 20 на величину L и зафиксирована

в захвате 10 (механизм фиксации не показан). Начинает работать двигател 12, и диск 9 поворачивается на 180° меняя местами фрезу 14 и сверло 15 (фиг. 5). После этого шпиндельная бабка 21 передвигается вперед в рабочую позицию. В этот же момент начинает работать двигатель 25 и, вратая винт 24 в обратную сторону, перемещает ползун 23 назад на величину L (фиг. 6). При этом с помощью ролика 7, находящегося в углублении 26 хвостовика 6, выдвижной части 5 руки и поршня 13 с осью II сверло 15 вводится в конус 19 шпинделя 20 до упора, и происходит зажим инструмента в шпинделе 20. Углубление 26 располагается против паза на кулачке 22. На это-тратится до 0,95 L в зависимости от скорости подачи. Гильза 1 с помощью двигателя 4 начинает устанавливаться вертикально, перемещая вместе с собой фрезу 14 (фиг. 7). Траектория этого движения определяется пазом на кулачке 22. Во второй половине качания под поршень 13 выдвижной части 5 руки подается рабоча жидкость и диск 9 Выдвигается из цилиндра. Устройство занимает вертикалное положение (фиг. В). После этого сверло 15 находится в рабочей позиции,., а рука вместе с инструментальным магазином 18 устанавливает в гнедо фрезу 14 и подготавливает к замене новый инструмент, например резец 16. Для этого рабочая жидкость подается в штоковую полость выдвижной части 5 руки и фреза 14 опускается и садится в конус 17 (фиг. 1 и 9). Инструментальный магазин 18 двигается по основанию 3 благодаря подаче рабочей Ж1ЩКОСТИ в бесштоковую полость . гидроцилиндра 30 и отодвигает ползун 29 с магазином 18 и фрезой 14 в положение, где совершается его поворот от двигателя 28 (фиг. 10). При достижении резцом 16 положения загрузки двигатель 28 останавливается (фиг. II). Рабочая жидкость поступает в штоковую полость гидроцилиндра 30 и ставит ползун 29 с магазином 18 в положение, при котором резец 16 заходит в элемент 10 захвата (фиг. 12), Рабочая жидкость подается в бесштоковую полость цилиндра, и диск 9 поднимается, вынимая резец 16 из конуса 17 в инструментальном магазине 18. Устройство находится в исходном положении.

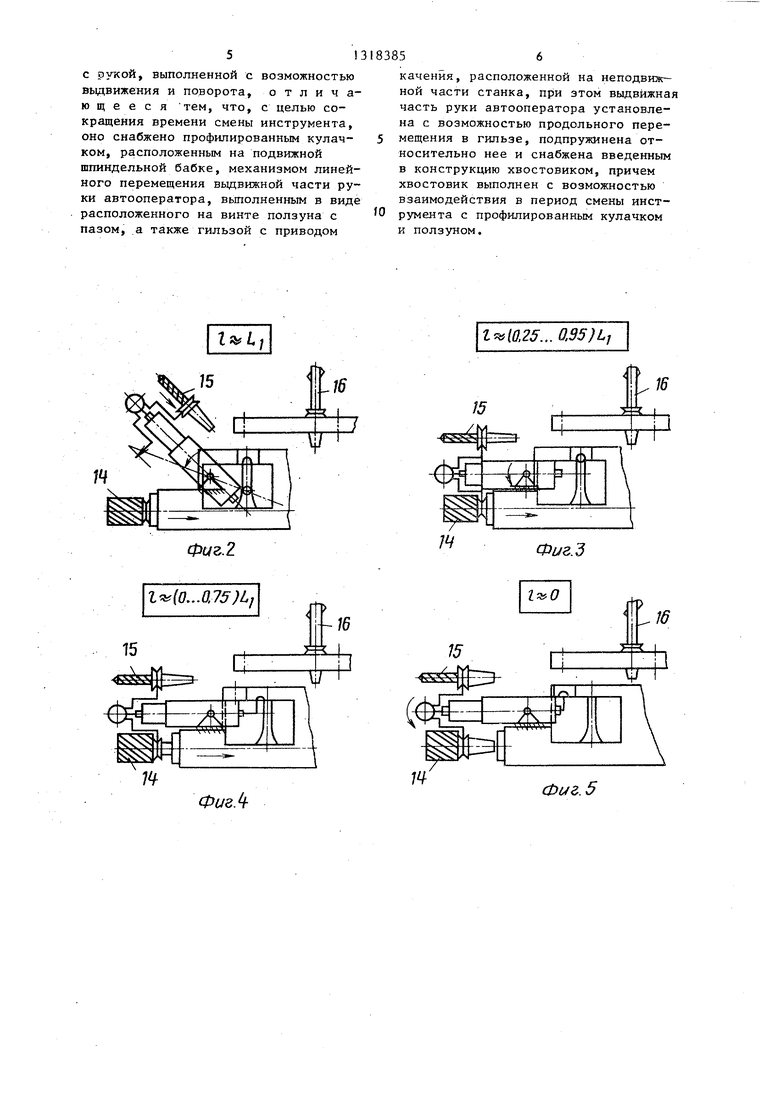

Формула изобретения

Устройство для автоматической смены инструмента, содержащее инструментальный магазин, автооператор

с рукой, выполненной с возможностью выдвижения и поворота, отличающееся тем, что, с целью сокращения времени смены инструмента, оно снабжено профилированным кулачком, расположенным на подвижной шпиндельной бабке, механизмом линейного перемещения выдвижной части руки автооператора, выполненным в виде расположенного на винте ползуна с пазом, а также гильзой с приводом

качения, расположенной на неподвижной части станка, при этом выдвижная часть руки автооператора установлена с возможностью продольного перемещения в гильзе, подпружинена относительно нее и снабжена введенным в конструкцию хвостовиком, причем хвостовик выполнен с возможностью взаимодействия в период смены инструмента с профилированным кулачком и ползуном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Автооператор | 1974 |

|

SU554129A1 |

| Устройство автоматической смены инструмента | 1982 |

|

SU1142253A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| Устройство для автоматическойСМЕНы иНСТРуМЕНТОВ HA МЕТАллО-РЕжущЕМ CTAHKE | 1978 |

|

SU852163A3 |

| Устройство для автоматической смены инструментов | 1986 |

|

SU1419850A1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Горизонтальный многоцелевой станок с автоматической сменой инструмента | 1983 |

|

SU1144836A1 |

| Устройство для автоматической смены инструментов на металлорежущем станке | 1981 |

|

SU1034869A1 |

Изобретение относится к станкостроению, в частности станкам с автоматической сменой инструментов. Целью изобретения является сокращение времени смены инструмента. Рука, содержап1ая гильзу , расположенную в кронщтейне 2, закрепленном на неподвижном основании 3, может качаться вокруг оси О под воздействием двигателя 4. Внутри гильзы может перемещаться выдвижная чястъ руки 5, скрепленная с хвостовиком 6. Второй конец хвостовика отогнут, и на нем расположен ролик 7. На стенке подвижной шпиндельной бабки 21 закреплен кулачок 22, с кривой которого ролик 7входит в контакт при качании гильзы 1 вокруг оси 0. По верхней стороне кулачка 22 ходит ползун 23, который перемещается с помощью винта 24. 8ползуне 23 имеется углубление 26, в которое входит ролик 7. 13 ил. J6 (Л со 00 со 00 ел ФигЛ

16

.2

15

Фиг.Ъ

l(0...0.75)Lj

Фиг.

Фиг. 5

/«

tPuz.S

0us.S

/« fS

. /2

ff fit

Фиг. д

Составитель А.Логвинов Редактор О.Юрковецкая Техред Л.Олийнык

Заказ 2А59/11Тираж 786Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиг-рафическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Т.Колб

| Устройство для автоматическойСМЕНы иНСТРуМЕНТОВ HA МЕТАллО-РЕжущЕМ CTAHKE | 1978 |

|

SU852163A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1987-06-23—Публикация

1984-10-23—Подача