1

Изобретение относится к способам получения неорганических волокон из ; минеральных расплавов и может быть использЬвано в производстве теплоиз ляционных строитель.ных материалов на основе минеральной ваты.

Цель изобретения увеличение выхода волокна из расплава и улучшени качества волокна.

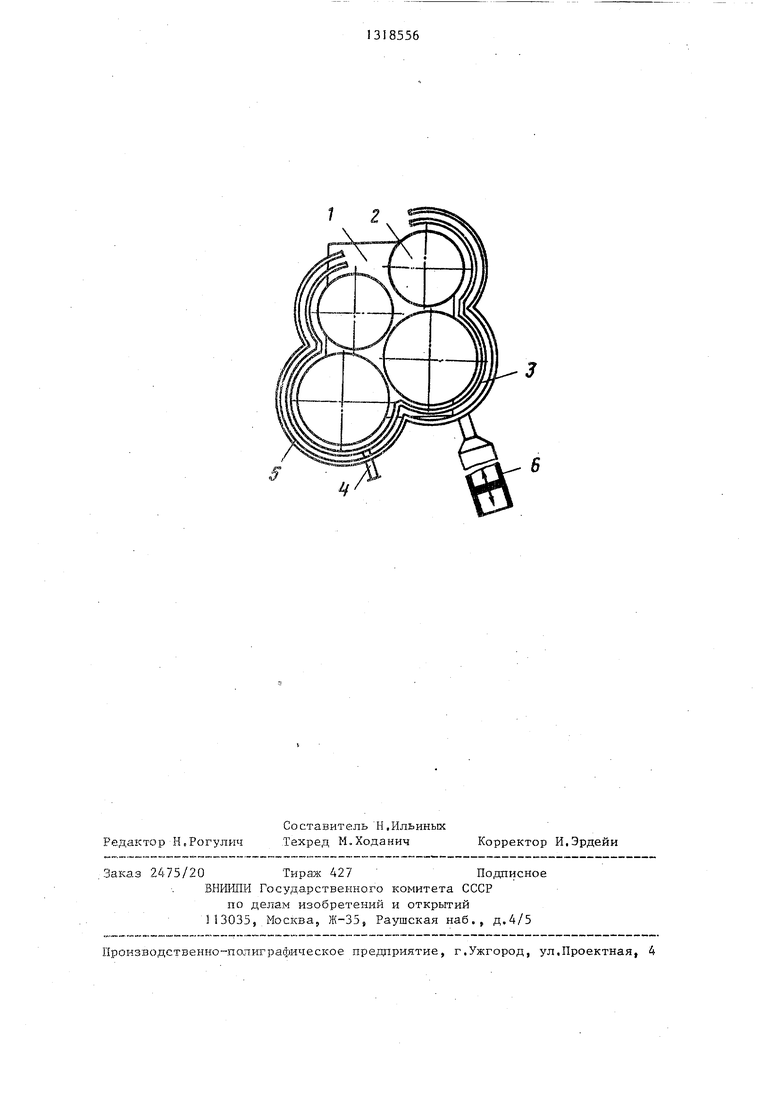

На чертеже изображено устройство для осуществления способа получения волокон из минерального расплава, вид спереди.

.Устройство ДЛЯ получения волокон из минерального расплава включает многовалковую центрифугу 1, установленную в камере волокнообразования (не показана), По периметру валков центрифуги i размещено секционное щелевое сопло 3 для подачи воздуха, геометрически повторяющее форму оче тания валков 2, Щелевое сопло 3 через патрубок 4 соединяется с системой подачи сжатого воздуха. Наружно отдувное кольцо 5 охватывает снаружи щелевое сопло 3 и также повторяе форму очертания валков 2 центрифу- ги 1, К наружному отдувному кольцу 5 подключен источник 6 импульсного потока продуктов сгорания.

Способ осуществляют следующим образом,

Стрзто минерального расплава подают на первый валок 2 центрифуги 1, а с него в виде пленок и струек расп лав последовательно передается на остальные валки, образуя при этом за счет центробежной силы минеральные волокна. Волокна слетают с поверхности валков и попадают в зону внутреннего отдува - высокоскоростного потока воздуха, подаваемого через патрубок 4 и щелевое фигурное сопло 3, За счет градиентов скорости воздуха в этой зоне происходит довы- тяжка волокон, т.е. их утонение.

Импульсный поток продуктов сгорания должен характеризоваться следую- , цими параметрами.

Температура потока продуктов сгорания при контакте с волокном должна быть в пределах температурного интервала формования волокна. Границы этого интервала различны для различных расплавов и полностью определяются составом шихты. Например, для расплава цементной пыли (.65%) и базальта (35%) этот интервал 1150

Ш

15

20

25

185562

1250°С, для щихты из 50% доменного щлака и 50% базальта этот интервал 1300-1400 С, Если температура продуктов сгорания меньше нижней границы 5 интервала формования, капли минерального расплава и образовавшиеся волокна затвердевают и их дополнительное растяжение не происходит. При превышении верхней границы этого интервала растяжение также не осуществляется, так как капли расплава при импульсном воздействии потока разбиваются в пыль, а не образуют волокно.

Мгновенная скорость импульсного потока должна в 1,2-1,6 раза превы- йать местную скорость звука в продуктах сгорания. При меньших значениях мгнове Нной скорости способ недостаточно эффективен, так как динамическое воздействие потока, резко снижающее -скорость на выходе из кольца отдува, оказьгеается недостаточным для образования волокон из капель, а также для выбивания корольков из клубков волокон. При более высоких значениях скоростей резко увеличиваются энергозатраты на создание импульсного потока, а также происходит частичное разрушение уже сформировавшихся волокон.

Частота следования импульсов потока должна быть не ниже 50 Гц, При более низкик частотах некоторые элементы факела раздува волокон Лроска- , т,е. не подвергаются воз- действию импульсного потока, что Снижает эффект от использрвания способа,

40 Пример. Минеральный расплав получают в газовой ванной печи из доменного шлака (50%) и базальта (50%) и перерабатывают в волокно на многовалковой центрифуге. Температур45 ный интервал формирования волокна для этого расплава 1300 - 1400 С. Наружный кольцевой отдув осуществляют импульсным потоком продуктов сгорания, который получают от шести па50 раллельно действующих линейных камер вибрационного горения, подсоединен- . ных к наружному отдувному кольцу,В камеры подают топливо (природный газ) и окислитель и с заданной часто5 5 той зажигают горючую смесь последовательно в каждой камере. Синхронизацию последовательного срабатывания зажигания в отдельных размерах сгорания осуществляют подачей пита35

3

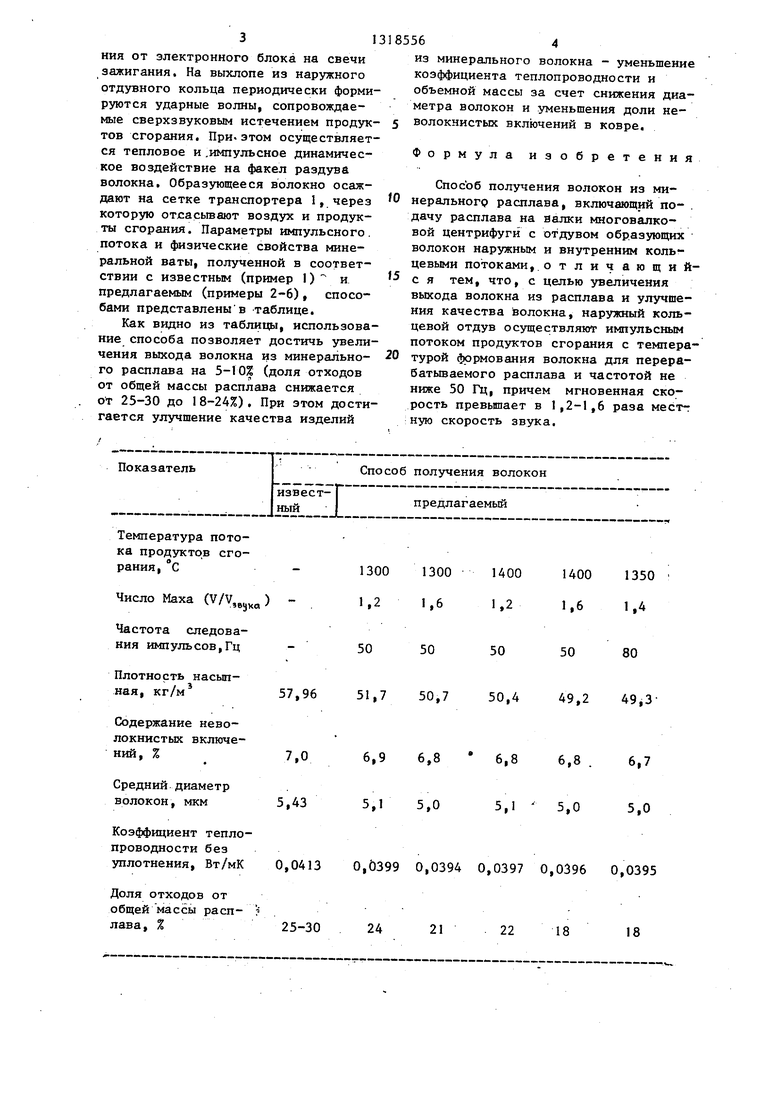

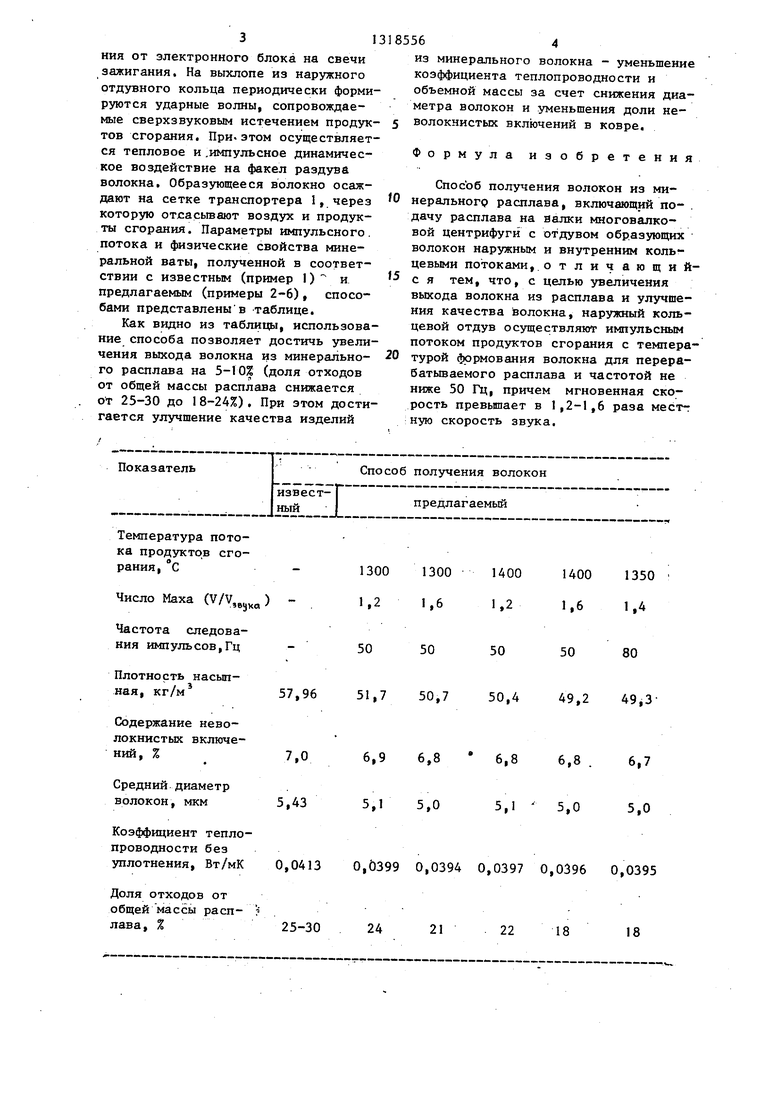

ния от электронного блока на свечи зажигания. На выхлопе из наружного отдувного кольца периодически формируются ударные волны, сопровождаемые сверхзвуковым истечением продух тов сгорания. При-этом осуществляется тепловое и .импульсное динамическое воздействие на факел раздува волокна. Образующееся волокно осаждают на сетке транспортера 1, через которую отсасьгоают воздух и продукты сгорания. Параметры импульсного, потока и физические свойства минеральной ваты, полученной в соответствии с известным (пример I) и предлагаемым (примеры 2-6), способами представлены в таблице.

Как видно из таблицы, использова ние способа позволяет достичь увели чения выхода волокна минерального расплава на 5-10% (доля отходов от общей массы расплава снижается от 25-30 до 18-24%). При этом дости гается улучшение качества изделий

Температура потока продуктов сгорания, сЧисло Маха (V/V.Частота следования импульсов,Гц

Плотность насыпная, кг/м

Содержание неволокнистых включений, %

Средний диаметр

волокон, мкм

Коэффициент теплопроводности без уплотнения, Вт/мК 0,0413

Доля отходов от общей массы расп- лава, %

25-30

185564

из минерального волокна - уменьшение коэффициента теплопроводности и объемной массы за счет снижения диаметра волокон и уменьшения доли неволокнистых включений в ковре.

5

Формула изобретения

Способ получения волокон из ми- неральногр расплава, включающий по- . дачу расплава на валки многовалковой центрифуги с отдувом образующих волокон наружньм и внутренним кольцевыми потоками, о тличающий- с я тем, что, с целью увеличения выхода волокна из расплава и улучшения качества волокна, наружный кольцевой отдув осуществляют импульсным потоком продуктов сгорания с температурой формования волокна для перерабатываемого расплава и частотой не ниже 50 Гц, причем мгновенная скорость превьшает в 1,2-1,6 раза местг ную скорость звука.

1300 1300 1400 1400 1350 1,2 1,6 1,2 1,6 1,4

50

50

50

80

51,7 50,7 50,4 49,2 49,3

6,9 6,8 6,8 6,8 . 6,7

5,1 5,0

5,1 5,0

5,0

0,й399 0,0394 0,0397 0,0396 0,0395

24

21

22 18

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокна из минерального расплава и устройство для его осуществления | 1982 |

|

SU1068401A1 |

| Способ очистки минеральной ваты от неволокнистых включений | 1985 |

|

SU1299988A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Устройство для раздува первичных нитей | 1990 |

|

SU1791404A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ РАСПЛАВА | 2018 |

|

RU2700130C1 |

| Стекло для изготовления минерального волокна | 1990 |

|

SU1724613A1 |

| Устройство для получения штапельного волокна | 1976 |

|

SU597651A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| МИНЕРАЛЬНОЕ ВОЛОКНО | 1998 |

|

RU2158715C2 |

| Расплав для получения минеральной ваты | 1981 |

|

SU1031930A1 |

Изобретение относится к способам получения неорганических волокон из минеральных расплавов и может быть использовано в производстве теплоизоляционных строительных материалов на основе минеральной ваты. Цель изобретения - увеличение выхода волокна из расплава и улучшение качества волокна. Для этого минеральный расплав подают на валки многовалковой центрифуги. Образующиеся волокна отдувают внутренним и наружным кольцевыми потоками. Наружный отдув осуществляют импульсным потоком продуктов сгорания с температурой формования волокна для перерабатываемого расплава и частотой не ниже 50 Гц, причем мгновенная скорость превьшает в 1,2-1,6 раза местную скорость звука. 1 ил. 1 табл. С (Л ю ЭО СП СП О)

Редактор Н,Рогулич

Составитель Н,Ильиных Техред М.Ходанич

.Заказ 2475/20 Тираж 427Подаисное

ВНИ-ШИ Государственного комитета СССР

по делам изобретений и открытий 1 3035 J Москва, Л(-355 Раушская наб , , д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная, 4

Корректор И.Эрдейи

| УСТРОЙСТВО для ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И ИЗДЕЛИЙ ИЗ НЕЕ | 0 |

|

SU239717A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения волокна из минерального расплава и устройство для его осуществления | 1982 |

|

SU1068401A1 |

Авторы

Даты

1987-06-23—Публикация

1985-11-18—Подача