1,

Изобретение касается произведет- ва минеральньк и Металлических волокон из вязкоактивных материаловjHan- ример расплава алюмосиликата, расплавов на основе отходов электротехнических сталей и других материалов.

Цель изобретения - повышение качества волокон и производительности процесса.

Способ реализуется следующим образом,

Струя расплава под действием силы тяжести под углом 90° входит в дозвуковой воздушный поток, который захватывает ее, разворачивает вдоль набегающего потока и,сообщает ей ускорение. От взаимодействия наружной поверхности развернутого участка струи расплава с обтекающим его потоком воздуха на ней возникают поверхностные волны с возрастающей со временем амплитудой. Аэродинамические силы способствуют росту амплитуды волн, а.силы поверхностного натяжения препятствуют этомур вследствие этого происходит разрушение струи на каплир длина которых пропорциональна длине волны, Отрываясь от струи, капли мгновенно разрушаются на множество мелких частиц, которые попадают в зонз действия паровых струй, где из них происходит формование волокон.

Разделение зон распьша и волокно- образования позволяет формировать аэродинамический поток в каждой из зон для оптимального выполнения поставленных перед ним задач.

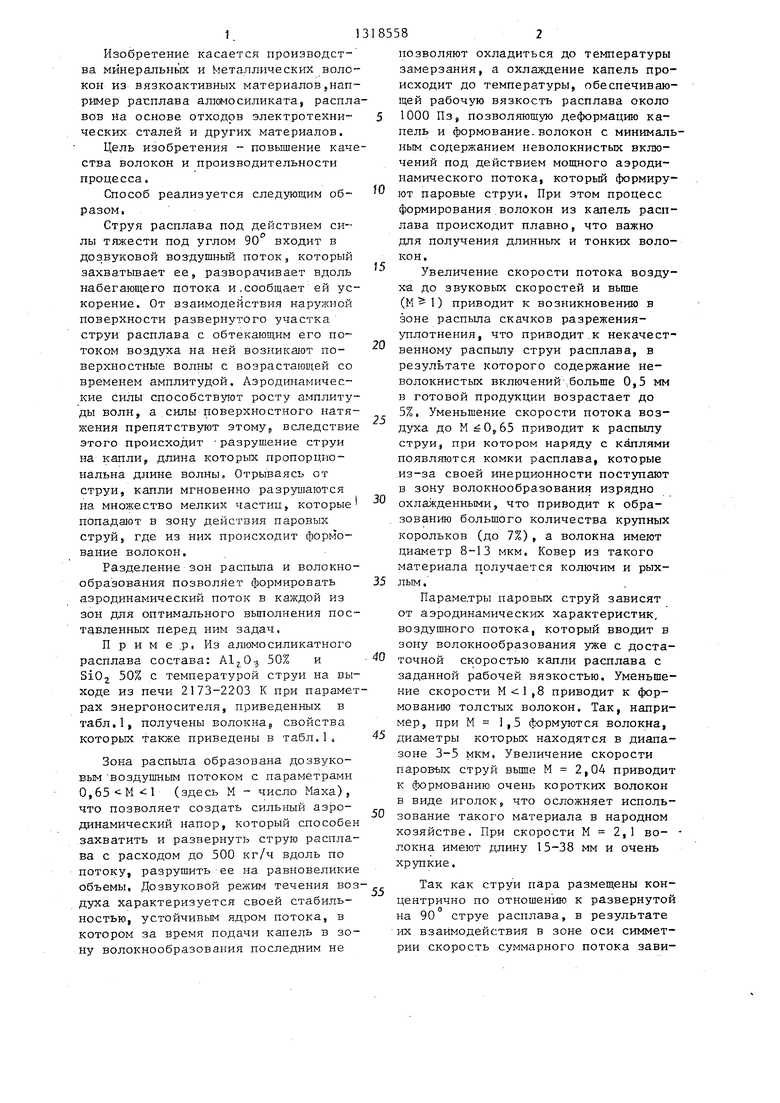

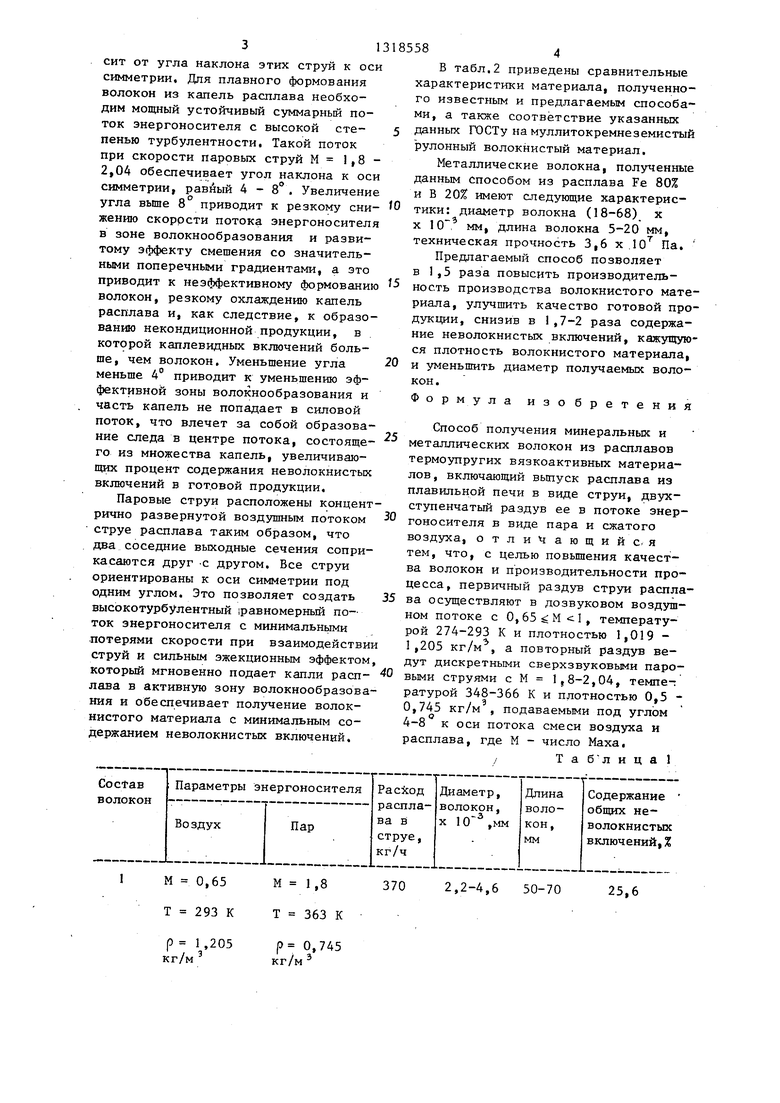

П р и м е .р, Из алюмосиликатного расплава состава: 50% и SiOj 50% с температурой струи на выходе из печи 2173-2203 К при параметрах энергоносителя, приведенных в табл.1, получены волокна свойства которых также приведены в табл,1.

Зона распьша образована дозвуковым воздушным потоком с параметрами 0, (здесь М - число Маха), что позволяет создать сильный аэродинамический напор, который способен захватить и развернуть струю расплава с расходом до 500 кг/ч вдоль по потоку, разрушить ее на равновеликие объемы. Дозвуковой режим течения воздуха характеризуется своей стабильностью, устойчивым ядром потока, в котором за время подачи капель в зону волокнообразования последним не

185582

позволяют охладиться до температуры замерзания, а охлаждение капель происходит до температуры, обеспечивающей рабочую вязкость расплава около

5 1000 Пз, позвол5пощую деформацию капель и формование.волокон с минимальным содержанием неволокнистых включений под действием мощного аэродинамического потока, которьй формиру- ют паровые струи. При этом процесс формирования волокон из капель расплава происходит плавно, что важно для получения длинных и тонких волокон.

Увеличение скорости потока воздуха до звуковых скоростей и выше (М 5 1) приводит к возникновению в зоне распьша скачков разрежения- уплотнения, что приводит.к некачественному распьшу струи расплава, в результате которого содержание неволокнистых включений ,больше 0,5 мм в готовой продукции возрастает до 5%, Уменьшение скорости потока воздуха до ,65 приводит к распьшу струи, при котором наряду с каллями появляются комки расплава, которые из-за своей инерционности поступают в зону волокнообразования изрядно

20

25

30

охлажденными, что приводит к обра40

45

зованию большого количества крупных корольков (до 7%), а волокна имеют диаметр 8-13 мкм. Ковер из такого материала п олучается колючим и рых- 35 лым.

Параме.тры паровых струй зависят от аэродинамических характеристик, воздушного потока, который вводит в зону волокнообразования уже с достаточной скоростью капли расплава с заданной рабочей вязкостью. Уменьшение скорости ,8 приводит к формованию толстых волокон. Так, например, при М 1,5 формуются волокна.

диаметры которых находятся в диапа

зоне 3-5 мкм. Увеличение скорости паровых струй вьш1е М 2,04 приводит к формованию очень коротких волокон в виде иголок, что осложняет исполь- зование такого материала в народном хозяйстве. При скорости М 2,1 во- - локна имеют длину 15-38 мм и очень хрупкие.

Так как струи пара размещены концентрично по отношению к развернутой на 90 струе расплава, в результате их взаимодействия в зоне оси симметрии скорость суммарного потока зависит от угла наклона этих струй к оси симметрии. Для плавного формования волокон из капель расплава необходим мощный устойчивый суммарный поток энергоносителя с высокой степенью турбулентности. Такой поток при скорости паровых струй М 1i8 - 2,04 обеспечивает угол наклона к оси симметрии, равный 4 - 8 . Увеличение угла выше 8 приводит к резкому снижению скоррсти потока энергоносителя в зоне волокнообразования и развитому эффекту смешения со значительными поперечными градиентами, а это

В табл.2 приведены сравнительные характеристики материала, полученного известным и предлагаемым способами, а также соответствие указанных 5 данных ГОСТу на муллитокремнеземистый рулонный волокнистый материал.

Металлические волокна, полученные данным способом из расплава Fe 80% и В 20% имеют следующие характерис- 0 тики: диаметр волокна (18-68) х X 10, мм, длина волокна 5-20 мм, техническая прочность 3,6 х .10 Па,

Предлагаемый способ позволяет в 1,5 раза повысить производительприводит к неэффективному формованию ность производства волокнистого мате20

25

волокон, резкому охлаждению капель расплава и, как следствие, к образованию некондиционной продукции, в которой каплевидных включений больше, чем волокон. Уменьшение угла меньше 4° приводит к уменьшению эффективной зоны волокнообразования и часть капель не попадает в силовой поток, что влечет за собой образование следа в центре потока, состоящего из множества капель, увеличивающих процент содержания неволокнистых включений в готовой продукции,

Паровые струи расположены концент- рично развернутой воздушным потоком 0 струе расплава таким образом, что два соседние выходные сечения соприкасаются друг -с другом. Все струи ориентированы к оси симметрии под одним углом. Это позволяет создать высокотурбулентный |равномерный поток энергоносителя с минимальньми потерями скорости при взаимодействии струй и сильным эжекционным эффектом,

35

риала, улучшить качество готовой про- дзтсции, снизив в I ,7-2 раза содержание неволокнистых включений, кажущуюся плотность волокнистого материала, и уменьшить диаметр получаемых волокон. Формула изобретения

Способ получения минеральных и металлических волокон из расплавов термоупругих вязкоактивных материалов, включающий выпуск расплава из плавильной печи в виде струи, двухступенчатый раздув ее в потоке энергоносителя в виде пара и сжатого воздуха, отличающий с. я тем, что, с целью повьш1ения качества волокон и производительности процесса, первичный раздув струи расплава осуществляют в дозвуковом воздушном потоке с 0,65 и , температурой 274-293 К и плотностью 1,019 - I ,205 кг/м, а повторный раздув ведут дискретными сверхзвуковыми парокоторый мгновенно подает капли расп- 0 выми струями с М 1,8-2,04, темпе-: лава в активную зону волокнообразова- ратурой 348-366 К и плотностью 0,5 - ния и обеспечивает получение волок- 0,745 кг/м , подаваемыми под углом нистого материала с минимальным со- 4-8 к оси потока смеси воздуха и держанием неволокнистых включений, расплава, где М - число Маха,

, Т а б л и ц а 1

М 0,65 Т 293 К

М 1 ,8 Т 363 К

р 1,205 кг/м

р 0,745 кг/м

185584

В табл.2 приведены сравнительные характеристики материала, полученного известным и предлагаемым способами, а также соответствие указанных 5 данных ГОСТу на муллитокремнеземистый рулонный волокнистый материал.

Металлические волокна, полученные данным способом из расплава Fe 80% и В 20% имеют следующие характерис- 0 тики: диаметр волокна (18-68) х X 10, мм, длина волокна 5-20 мм, техническая прочность 3,6 х .10 Па,

Предлагаемый способ позволяет в 1,5 раза повысить производитель ность производства волокнистого мате0

5

0

5

риала, улучшить качество готовой про- дзтсции, снизив в I ,7-2 раза содержание неволокнистых включений, кажущуюся плотность волокнистого материала, и уменьшить диаметр получаемых волокон. Формула изобретения

Способ получения минеральных и металлических волокон из расплавов термоупругих вязкоактивных материалов, включающий выпуск расплава из плавильной печи в виде струи, двухступенчатый раздув ее в потоке энергоносителя в виде пара и сжатого воздуха, отличающий с. я тем, что, с целью повьш1ения качества волокон и производительности процесса, первичный раздув струи расплава осуществляют в дозвуковом воздушном потоке с 0,65 и , температурой 274-293 К и плотностью 1,019 - I ,205 кг/м, а повторный раздув ведут дискретными сверхзвуковыми паро0 выми струями с М 1,8-2,04, темпе-: ратурой 348-366 К и плотностью 0,5 - 0,745 кг/м , подаваемыми под углом 4-8 к оси потока смеси воздуха и расплава, где М - число Маха,

370

2,2-4,6 50-70

25,6

т 348 К ft 0,.5 кг/м

Производительность, кг/ч

Общее содержание неволокнистых включений, %

Содержание неволокнистьЕ включений размером более

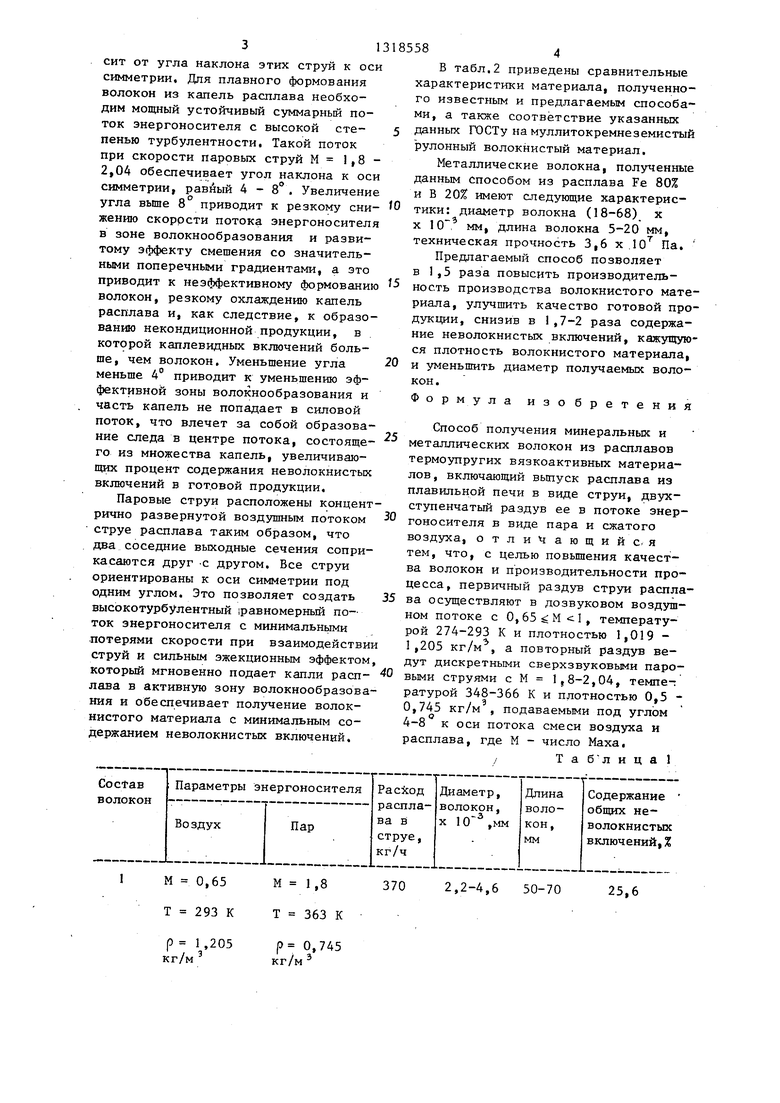

Продолжение табл.1

.Таблица 2

300

52,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

| Волокнообразующее устройство | 1985 |

|

SU1247358A1 |

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1991 |

|

SU1813073A3 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

Изобретение касается производства минеральных и металлических волокон из вязкоактивных материалов. С целью повьшения качества волокон и производительности процесса способ получения волокон включает выпуск расплава из плавильной печи в виде струи, двухступенчатый раздув ее в потоке энергоносителя в виде пара и сжатого воздуха. Первичный раздув струи расплава осуществляют в дозвуковом воздушном потоке c|0,, температурой 274 - 293 К и плотностью 1,019 - 1,205 кг/м, а повторный раздув ведут дискретными сверхзвуковыми паровыми струями с М 1,8 - 2,04, температурой 348 - 366 К и плотностью 0,5 - 0,745 кг/м , подаваемыми под углом 4-8 к оси потока смеси воздуха и расплава, где М - число Маха. 2 табл. i (Л С 9 Зо СП ел эо

| Виброизолирующая опора трубопровода | 1987 |

|

SU1523823A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Справочник по производству тепло- звукоизоляционных материалов | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1987-06-23—Публикация

1983-07-13—Подача