Изобретение относится к технологической оснастке для холодноштамповочного производства, в частности к узлам крепления штампов на прессах и является дополнительным к основному авт. св. № 1013032..

Цель изобретения - расширение технологических возлтожностей узла - достигается благодаря переходу с одпого режима работы узла на другой..

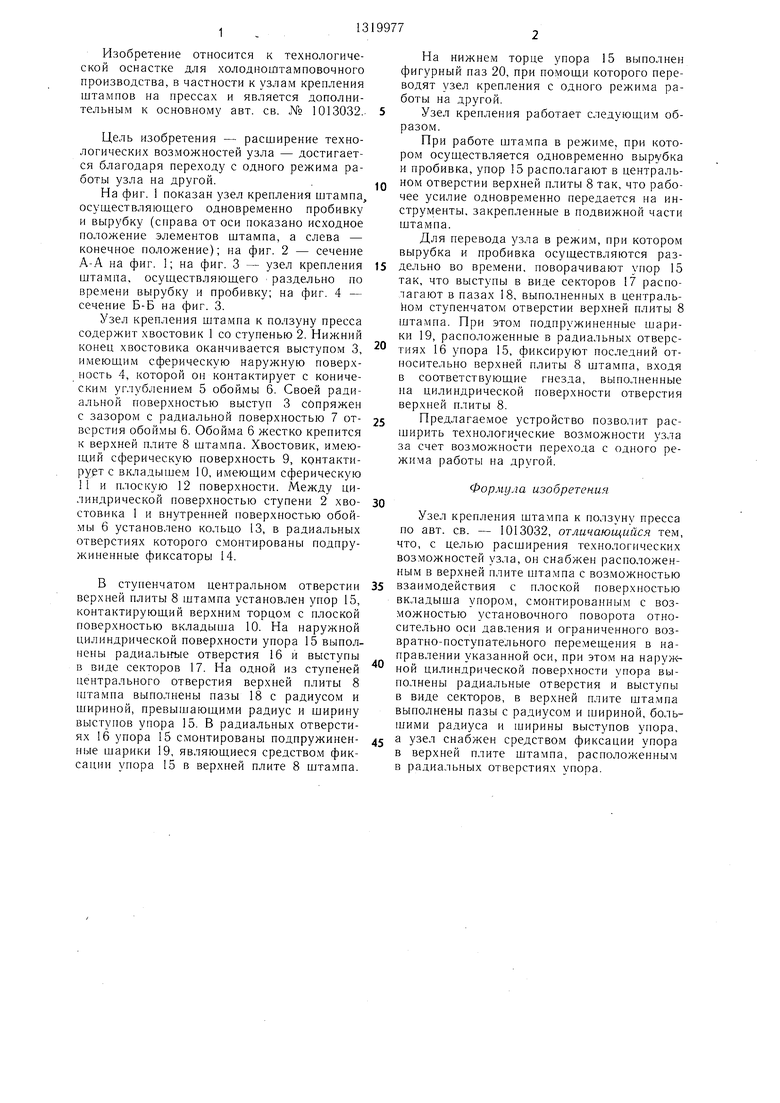

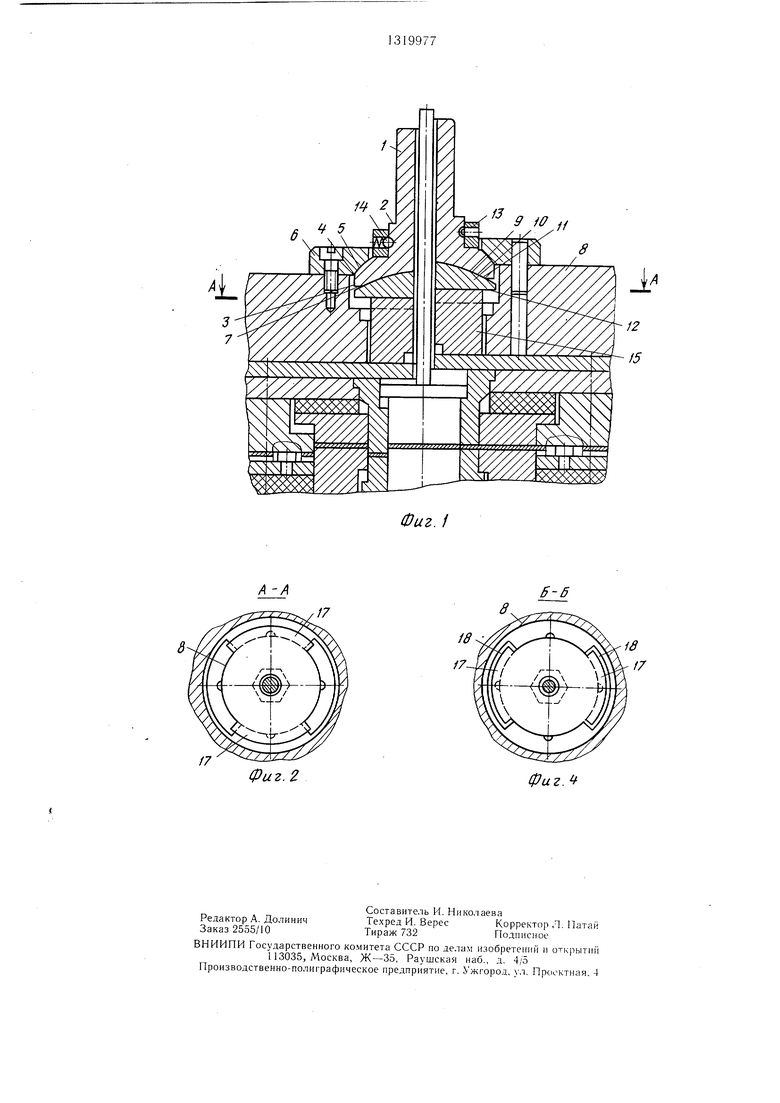

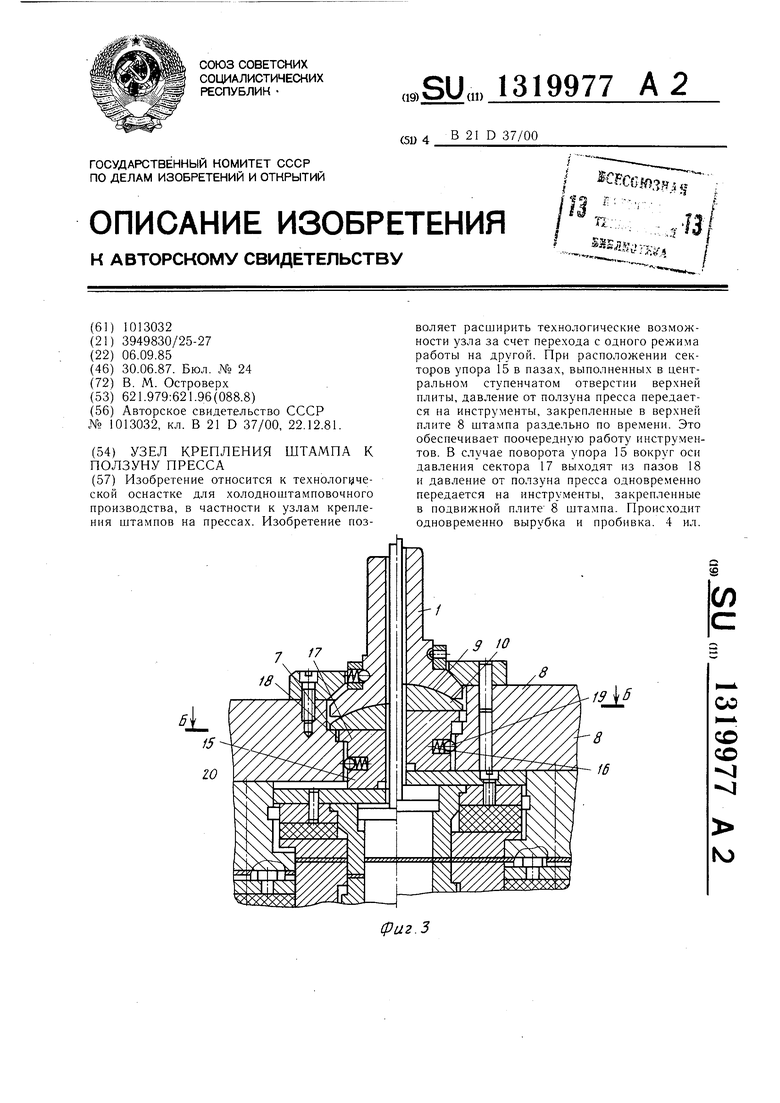

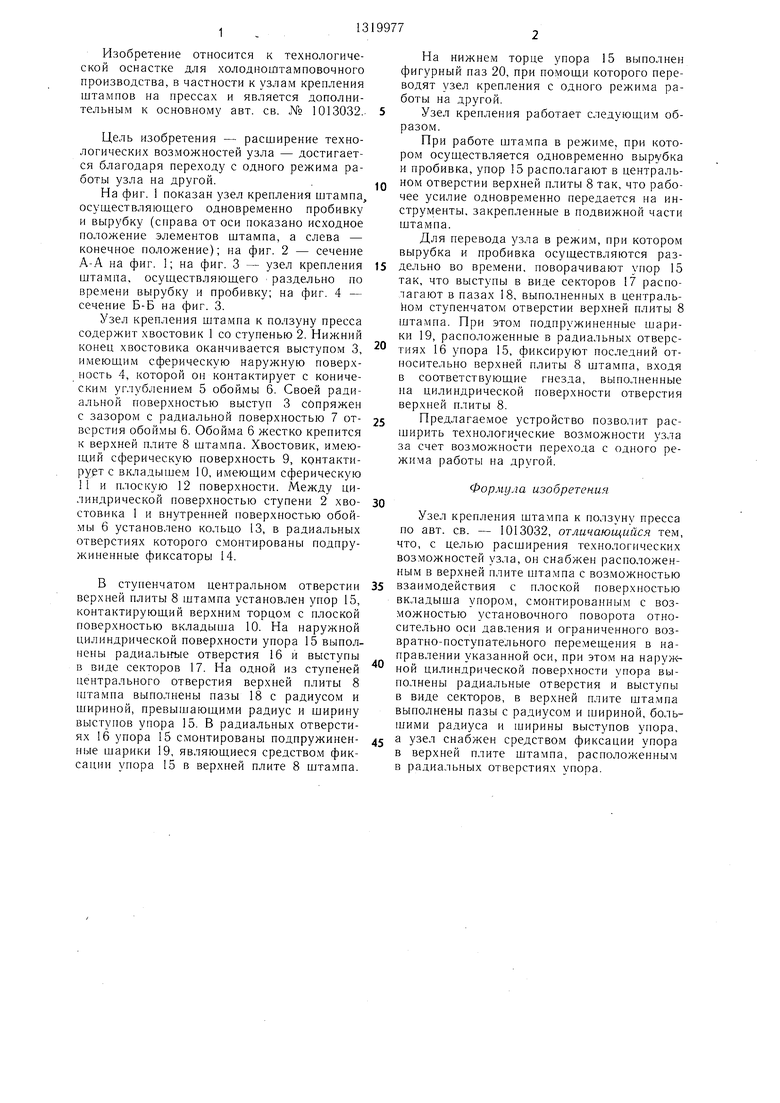

На фиг. 1 показан узел крепления штампа, осуществляюидего одновременно пробивку и вырубку (справа от оси показано исходное положение элементов штампа, а слева - конечное положение); на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел крепления штампа, осушествляюш,его раздельно по времени вырубку п пробивку; на фиг. 4 - сечение Б-Б на фиг. 3.

Узел крепления штампа к ползуну пресса содержит хвостовик 1 со ступенью 2. Нижний конец хвостовика оканчивается выступом 3, имеюш.им сферическую наружную поверхность 4, которой он контактирует с коническим углублением 5 обоймы 6. Своей радиальной поверхностью выступ 3 сопряжен с зазором с радиальной поверхностью 7 от- верстия обоймы 6. Обойма 6 жестко крепится к верхней плите 8 штампа. Хвостовик, имеющий сферическую поверхность 9, контактирует с вкладышем 10, имеюш,им сферическую 11 и плоскую 12 поверхности. Между цилиндрической поверхностью ступени 2 хво- стовика 1 и внутренней поверхностью обой- .1Ы б установлено кольцо 13, в радиальных отверстиях которого смонтированы подпружиненные фиксаторы 14.

В ступенчатом центральном отверстии верхней плиты 8 штампа установлен упор 15, контактирующий верхним торцо.м с плоской поверхностью вкладыша 10. На наружной цилиндрической поверхности упора 15 выполнены радиальнъЕе отверстия 16 и выступы в виде секторов 17. На одной из ступеней центрального отверстия верхней плиты 8 штампа выполнены пазы 18 с радиусом и шириной, превышающи.ми радиус и ширину выступов упора 15. В радиальных отверстиях 16 упора 15 смонтированы подпружинен- ные шарики 19, являющиеся средством фиксации упора 15 в верхней плите 8 штампа.

На нижнем торце упора 15 выполнен фигурный паз 20, при по.мощи которого переводят узел крепления с одного режима работы на другой.

Узел крепления работает следующим образом.

При работе штампа в режиме, при котором осуществляется одновременно вырубка и пробивка,упор 15 располагают в центральном отверстии верхней плиты 8 так, что рабочее усилие одновременно передается на инструменты, закрепленные в подвижной части штампа.

Для перевода узла в режим, при котором вырубка и пробивка осуществляются раздельно во времени, поворачивают упор 15 так, что выступы в виде секторов 17 располагают в пазах 18, выполненных в центральном ступенчатом отверстии верхней плиты 8

штампа. При этом подпружиненные шарики 19, расположенные в радиальных отверстиях 16 упора 15, фиксируют последний относительно верхней плиты 8 штампа, входя в соответствующие гнезда, вьшолненные па цилиндрической поверхности отверстия верхней плиты 8.

Предлагаемое устройство позволит расширить технологические возможности узла за счет возможности перехода с одного режима работы на другой.

Формула изобретения

Узел крепления штампа к ползуну пресса по авт. св. - 1013032, отличающийся тем, что, с целью расширения технологических возможностей узла, он снабжен расположен- в верхней плите штампа с возможностью взаимодействия с плоской поверхностью вкладыша упором, смонтированным с возможностью установочного поворота относительно оси давления и ограниченного возвратно-поступательного перемещения в направлении указанной оси, при этом на наружной цилиндрической поверхности упора выполнены радиальные отверстия и выступы в виде секторов, в верхней плите штампа выполнены пазы с радиусом и шириной, большими радиуса и ширины выступов упора, а узел снабжен средством фиксации упора в верхней плите штампа, расположенным в радиальных отверстиях упора.

Фиг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел крепления штампа к ползуну пресса | 1981 |

|

SU1013032A1 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Штамп совмещенного действия "Викост | 1985 |

|

SU1324720A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Хвостовик. штампа | 1972 |

|

SU460921A1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Узел г.а.крутикова крепления штампа к ползуну пресса | 1977 |

|

SU741999A2 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

Изобретение относится к технологуче- ской оснастке для холодноштамповочного производства, в частности к узлам крепления штампов на прессах. Изобретение позволяет расширить технологические возможности узла за счет перехода с одного режима работы на другой. При расположении секторов упора 15 в пазах, выполненных в центральном ступенчатом отверстии верхней плиты, давление от ползуна пресса передается на инструменты, закрепленные в верхней плите 8 штампа раздельно по времени. Это обеспечивает поочередную работу инструментов. В случае поворота упора 15 вокруг оси давления сектора 17 выходят из пазов 18 и давление от ползуна пресса одновременно передается на инструменты, закрепленные в подвижной плите 8 гитампа. Происходит одновременно вырубка и пробивка. 4 ил. (Л со со ;о NJ Фи2.3

А-А

б-б

Фиг. 2

фиг Л

| Узел крепления штампа к ползуну пресса | 1981 |

|

SU1013032A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1985-09-06—Подача