Изобретение относится к наплавке под флюсом, в частности к механизированной наплавке двумя проволочными электродами под слоем флюса, и может быть использовано при наплавке коррозионностойкого, износостойкого или компенсирующего износ слоя металла, а также при сварке как перлитных, так и других классов сталей в атомноэ- нергетическом, химическом и тяжелом машиностроении.

Целью изобретения является повышение качества наплавленного слоя.

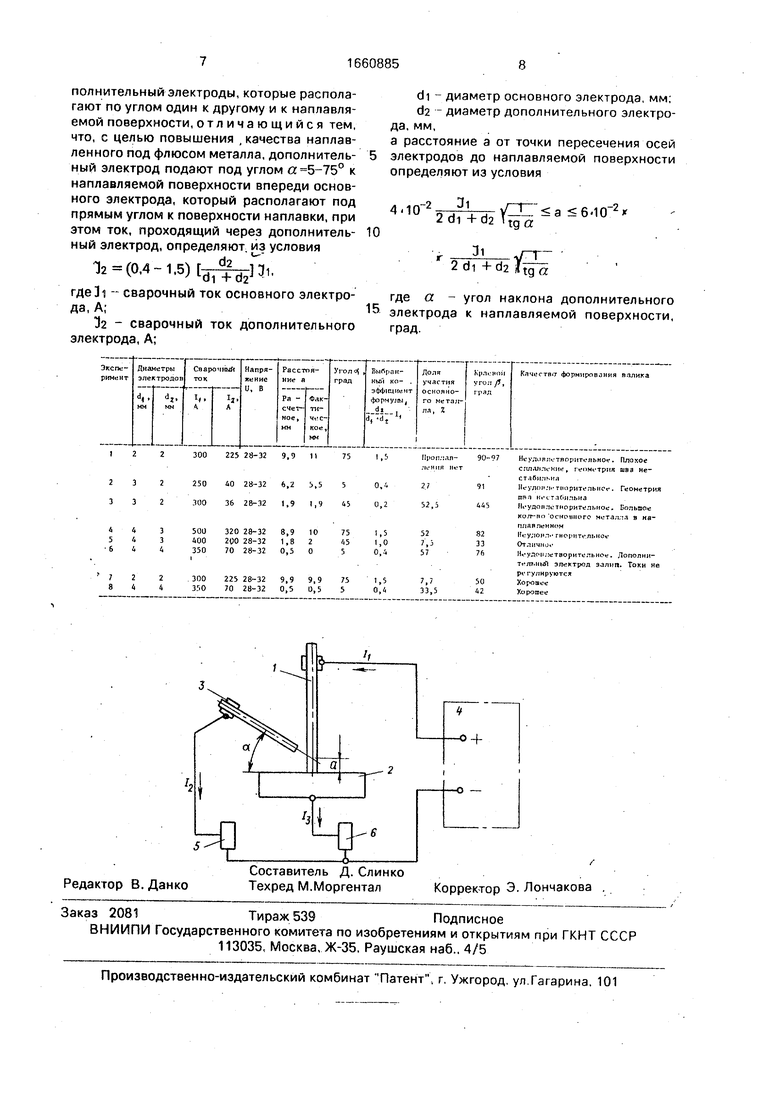

На чертеже приведена схема осуществления способа.

Основной электрод 1 располагают к поверхности наплавляемого изделия 2 под углом 90°, а дополнительный электрод 3 - под углом « 5-75° к наплавляемой поверхности впереди основного электрода

Электроды и изделие подключены к источнику питания Перераспределение токов производится балластными реостатами 5 и 6.

ON О О 00 00

сл

Далее с помощью балластного реостата 5, включенного в цепь дополнительного электрода, устанавливается величина тока di

(0.4.1,5)

li, затем с помощью

d-i +d2

балластного реостата 6, включенного в цепь наплавляемого изделия, устанавливается величина тока . Перемещением мундштука с токоподводом вокруг оси вращения подающего механизма устанавливается конкретный угол подачи а дополнительного электрода. После этого устанавливают вылет основного электрода и замыкают его на изделие. Дополнительный электрод с заранее выставленным углом подается до контакта с основным электродом так, чтобы точка пересечения осей электродов находилась на расстоянии а от поверхности наплавки

4-10

г-2

3i

2di + d2

Ttg a

6-10Г27г-Д

ог

ftqa

2dl+d2ltg

гдеИт - сварочный ток основного электрода, А;

2 - сварочный ток дополнительного электрода, А;

di - диаметр основного электрода, мм;

d2 - диаметр дополнительного электрода, мм,

При этом смещение осей электродов, находящихся в плоскости их перемещения во время наплавки, не должно превышать ±0,5 диаметра d2 дополнительного электрода, Далее открывается заслонка флюсобун- кера и включается процесс наплавки,

Повышение качества наплавленного металла обеспечивается перераспределением тепловложения сварочной дуги в жидкую металлическую ванну за счет введения в зону горения дуги дополнительной проволоки противоположного потенциала, что способствует раздвоению дуги и, следовательно, уменьшению тепловложения в основной металл, а также понижению прямого воздействия дуги на основной металл, т.е. давлению дуги. Последний фактор позволяет улучшить формирование валиков и существенно уменьшить долю участия основного металла в наплавленном, что, в свою очередь, позволяет достичь требуемых свойств наплавленного слоя за один проход.

Уменьшение тепловложения в основной металл и жидкую сварочную ванну позволяет уменьшить величину зоны термического влияния и величину зерна, а также повысить стойкотсь против межкри- сталлитной коррозии наплавленного метал0

5

0

5

-Di Г приводит к резкому понижела, исключить вероятность появления в основном металле холодных трещин повторного нагрева и горячих трещин в наплавленном металле,;, обеспечить необходимый химический состав и механические свойства наплавленного металла.

Выбор величины сварочного тока г дополнительного электрода более

1 ъ d2 oVFdi

нию глубины проплавления и доли участия основного металла в наплавленном, увеличивает вероятность образования шлаковых включений в зоне сплавления двух валиков и с основным металлом. Это связано с тем, что сварочная дуга горит преимущественно между основным и дополнительным электродами,в результате чего недостаточно прогреваются жидкая металлическая ванна и основной металл, угол смачивания уменьшается.

Выбор величины сварочного тока 2 дополнительного электрода менее

d2

приводит к увеличению глу0,4

0

5

0

5

0

5

-li

di +d2

бины проплавления основного металла, доли участия его в наплавленном металле и увеличению зоны термического влияния. Это связано с тем, что в этом случае дуга горит преимущественно между основным электродом и наплавляемым изделием. Увеличение доли участия основного металла способствует образованию горячих трещин и понижает стойкость против межкристал- литной коррозии антикоррозионной наплавки, приводит к образованию подваликовых трещин, понижает износостойкость при износостойкой наплавке.

Дополнительный электрод подают впереди основного по вектору скорости наплавки, так как в этом случае формирование валика и качество наплавки лучше, чем при подаче его сзади.

При подаче дополнительного электрода впереди основного ширина В наплавленного валика увеличивается, уменьшается его высота Н, глубина проплавления h и доля участия основного металла в наплавленном у.

Такой характер формирования валика при подаче дополнительного электрода впереди основного обусловлен уменьшением прямого воздействия дуги на основной металл {уменьшается давление дуги) и более равномерным разогревом сварочной ванны. При подаче дополнительного электрода сзади основного в ванне образуется более мощная дуга между основным электродом и металлом в связи с тем, что плавление дополнительного электрода происходит за счет тепла, аккумулированного в жидкой шлаковой и металлической ваннах. Так, при наплавке проволоками диаметром 3 мм (основной электрод) и 2 мм (дополнительный электрод) и при режимах: 1 300-350 А, 11 30-32 В, м/ч, VA.n.100 м/ч с подачей дополнительного электрода впереди основного геометрические характеристики валиков составили: ширина мм, Н-2,6 мм. ,6 мм, у 28%, а сзади: мм, мм, ,5 мм, у 39%.

Дополнительный электрод подается под углом 5-75° к поверхности наплавки. При увеличении угла подачи более 75° уве- личивается вероятность преимущественного горения дуги между основным и дополнительным электродами, что приводит к несплавлению наплавленного металла с изделием. Подача дополнительной прово- локи под углом менее 5° затруднена конст- руктивно, особенно при наплавке внутренних поверхностей тел вращения, кроме того,снижается стабильность геометрии шва вследствие большей чувствитель- ности к смещению дополнительного электрода относительно основного и оси наплавки.

Основной электрод подается под прямым углом к наплавляемой поверхности для того, чтобы исключить влияние взаимного расположения плоскостей оплавленных торцов электродов, определяющих характер и направление переноса электродного металла. Изменение режима горения дуги, характера переноса металла (от капельного к струйному и наоборот) вносит нестабильность в геометрию наплавляемых валиков. При подаче основного электрода перпендикулярно плоскости наплавки (отклонение ±5°) стабилизируется расположение плоскостей оплавленных торцов при изменении тока напряжения , а следовательно, и характер переноса металла.

Качество наплавки зависит от места подачи дополнительного электрода. Если величина а от точки пересечения осей электродов до поверхности наплавляемого изделия превысит

-2 til .п-

61(Г

2aV+d2Y

то основной и дополнительный электроды оплавятся до оптимальной величины дугового промежутка между ними. При этом расстояние между основным электродом и изделием увеличится и превысит длину обрыва дуги. Дуга будет гореть только между проволочными электродами. Формирование шва ухудшается, глубина проплавления

не регулируется. Имеет место несплавление. При уменьшении а менее v-2 3i

4,10

2di +d2

дополнительный электрод подается на край ванны или перед ней. Это приводит к прекращению горения дуги между двумя прово- лочными электродами. при этом дополнительный электрод поступает непосредственно в зону плавления, что способствует залипанию дополнительной проволоки, нарушению устойчивости процесса и, как следствие, понижению качества наплавленного металла.

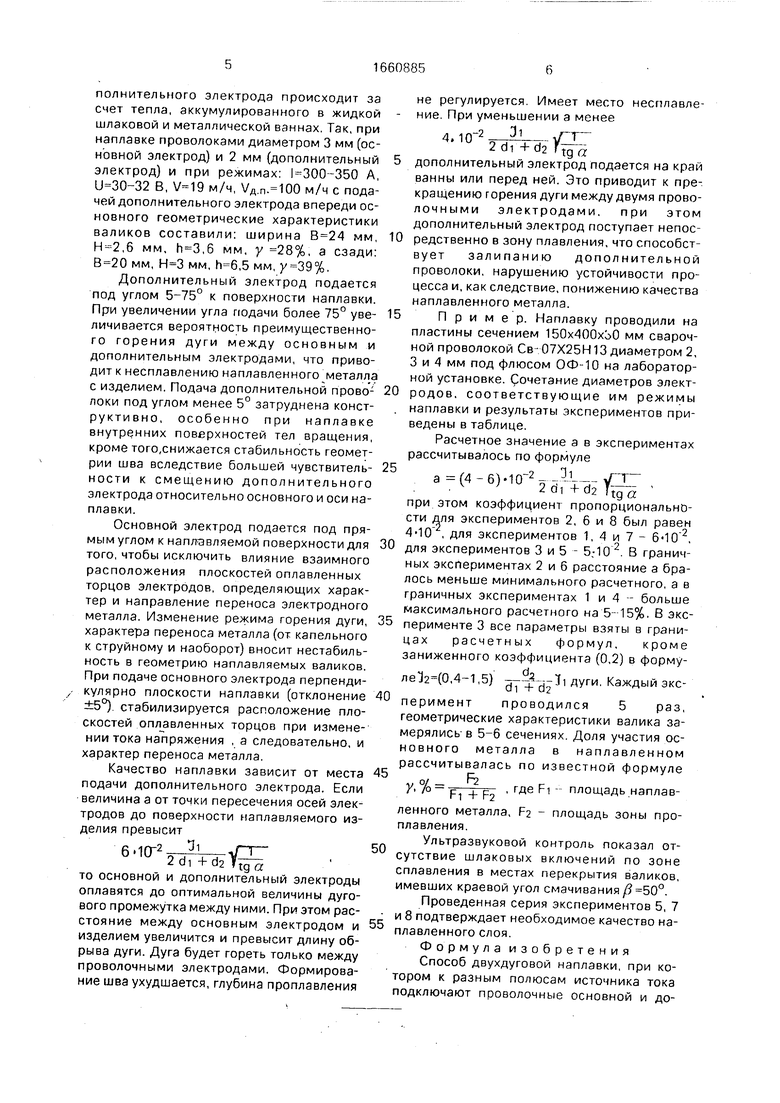

Пример. Наплавку проводили на пластины сечением 150x400x 0 мм сварочной проволокой Св- 07Х25Н13 диаметром 2, 3 и 4 мм под флюсом ОФ-10 на лабораторной установке. Сочетание диаметров электродов, соответствующие им режимы наплавки и результаты экспериментов приведены в таблице.

Расчетное значение а в экспериментах рассчитывалось по формуле

n

Ji

tg a

а(4.б).10-5й -У

при этом коэффициент пропорциональности для экспериментов 2, 6 и 8 был равен 4-10 , для экспериментов 1, 4 и 7 - , для экспериментов 3 и 5 - 5;10 . В граничных экспериментах 2 и 6 расстояние а бралось меньше минимального расчетного, а в граничных экспериментах 1 и 4 - больше максимального расчетного на 5-15%. В эксперименте 3 все параметры взяты в границах расчетных формул, кроме заниженного коэффициента (0,2) в формуле12(0,,5) ДУГИ Каждый эксперимент проводился 5 раз, геометрические характеристики валика замерялись- в 5-6 сечениях. Доля участия основного металла в наплавленном рассчитывалась по известной формуле

, где FI

площадь наплавV % Y /0 Fi + F2

ленного металла, F2 - площадь зоны проплавления.

Ультразвуковой контроль показал отсутствие шлаковых включений по зоне сплавления в местах перекрытия валиков, имевших краевой угол смачивания/ 50°.

Проведенная серия экспериментов 5, 7 и 8 подтверждает необходимое качество наплавленного слоя.

Формула изобретения

Способ двухдуговой наплавки, при котором к разным полюсам источника тока подключают проволочные основной и дополнительный электроды, которые располагают по углом один к другому и к наплавляемой поверхности, отличающийся тем, что, с целью повышения , качества наплавленного под флюсом металла, дополнительный электрод подают под углом а 5-75° к наплавляемой поверхности впереди основного электрода, который располагают под прямым углом к поверхности наплавки, при этом ток, проходящий через дополнительный электрод, определяют, из условия

Ъ(0.,5), где31 - сварочный ток основного электрода, А;

12 - сварочный ток дополнительного электрода, А;

di - диаметр основного электрода, мм;

da диаметр дополнительного электрода, мм,

а расстояние а от точки пересечения осей электродов до наплавляемой поверхности определяют из условия

,-2 31

10

4. .J1, ,-уС1Г а 2di +d2 lga

31

2di +d2

ynr

tq a

где а - угол наклона дополнительного 15 электрода к наплавляемой поверхности, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| СПОСОБ НАПЛАВКИ | 2013 |

|

RU2512698C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| Способ двухдуговой сварки и наплавки плавящимися электродами | 1990 |

|

SU1731508A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД ФЛЮСОМ НАРУЖНЫХ ИЛИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2410215C1 |

| Способ двухэлектродной дуговой наплавки | 2021 |

|

RU2767334C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

| Способ двухдуговой наплавки плавящимися электродами | 2024 |

|

RU2831172C1 |

| СПОСОБ ДВУХДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ | 2018 |

|

RU2687118C1 |

| Способ наплавки ленточным электродом | 1990 |

|

SU1796372A1 |

Изобретение относится к наплавке под флюсом, в частности к механизированной наплавке двумя проволочными электродами под слоем флюса, и может быть использовано при наплавке коррозионностойкого, износостойкого или компенсирующего износ слоя металла, а также при сварке как перлитного, так и других классов сталей в атомноэнергетическом, химическом и тяжелом машиностроении. Цель изобретения - повышение качества наплавленного слоя. Производят расплавление под флюсом подключенных к разным полюсам источника тока проволочных, основного и дополнительного электродов. Дополнительный электрод подают под углом α = 5 - 75° к наплавляемой поверхности впереди основного электрода, расположенного под прямым углом к поверхности наплавки. Расстояние A от точки пересечения осей электродов до наплавляемой поверхности определяют из условия 4.10-2.I1/2D1 + D2√1/TGΑ ≤A≤6.10-2.I1/2D1 + D2√1/TGΑ, где I1 - сварочный ток основного электрода, А

D1 - диаметр основного электрода, мм

D2 - диаметр дополнительного электрода, мм. Величину тока, проходящего через дополнительный электрод, определяют из условия I2 = (0,4 - 1,5).D2/(D1 + D2)I1, где I2 - сварочный ток дополнительного электрода, А. В результате уменьшается доля участия основного металла в наплавленном, исключаются шлаковые включения и наплавления. 1 ил., 1 табл.

| Патент США №4521664, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-07-07—Публикация

1989-07-03—Подача