Изобретение относится к контактной точечной сварке с ультразвуком и может быть использовано в машиностроении для соединения деталей металлоконструкций без предварительной подготовки поверхностей свариваемых деталей.

Целью изобретения является повышение качества сварки путем улучшения акустических свойств электродного узла за счет создания подвижного электрического контактирования токоведущего трансформатора колебаний и эксцентричного расположения преобразователя ультразвуковых колебаний.

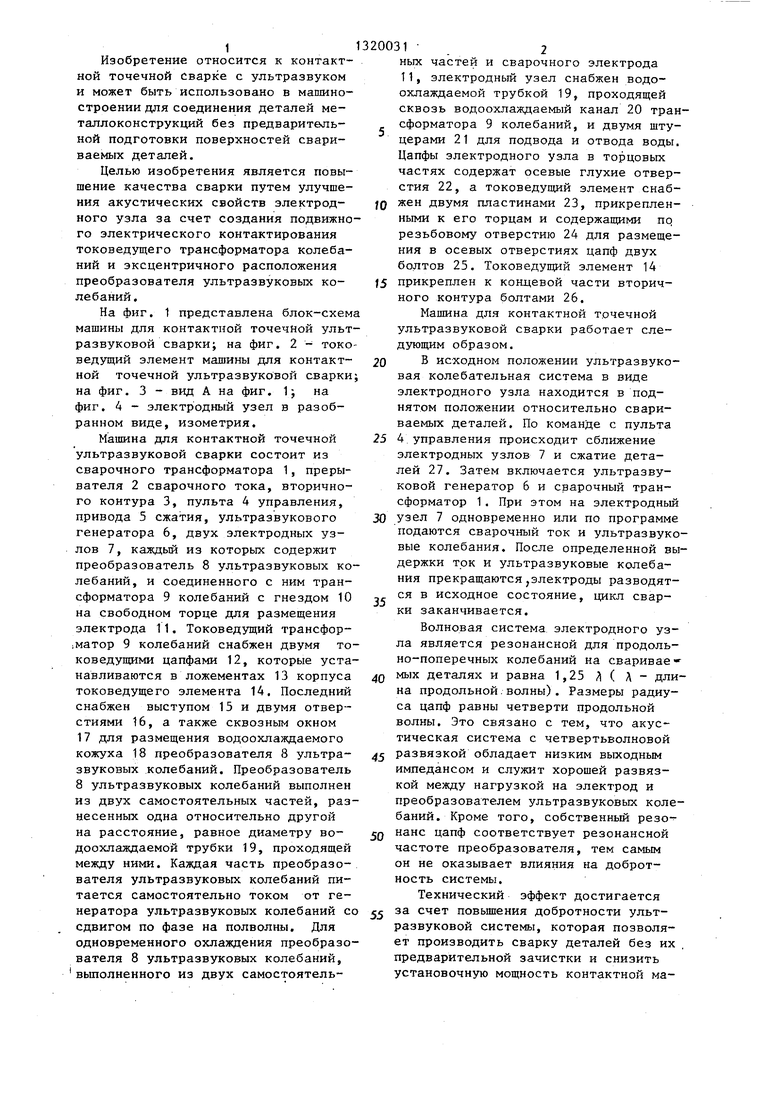

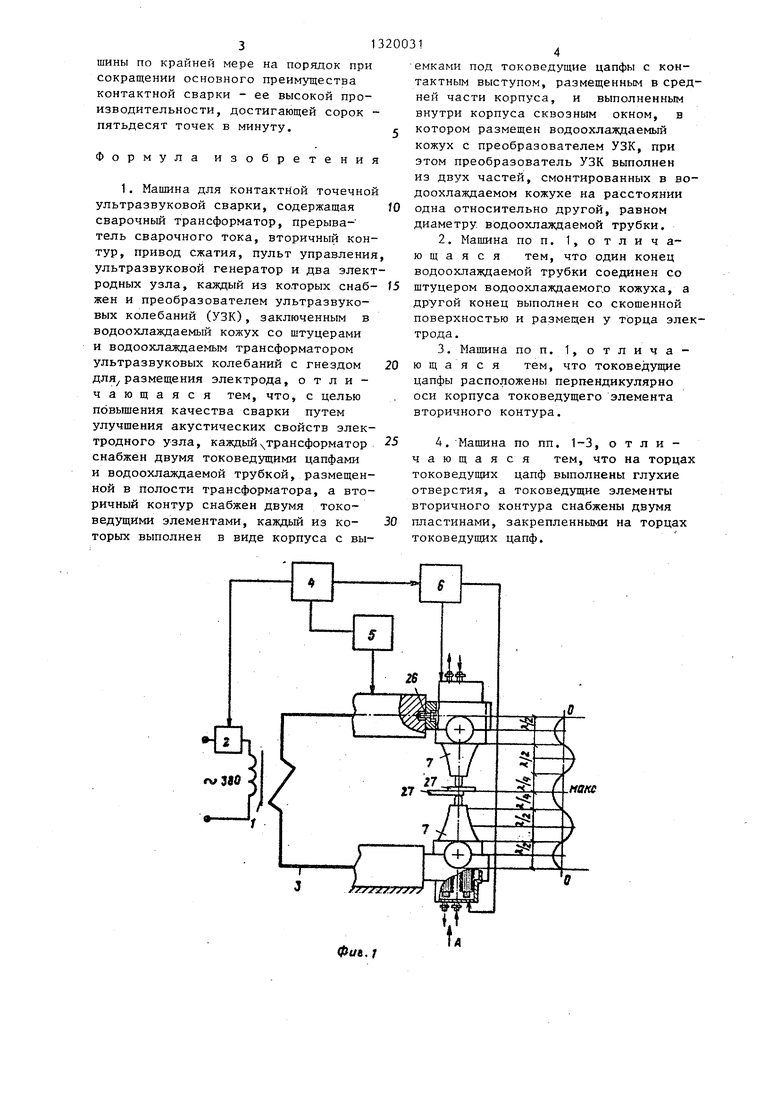

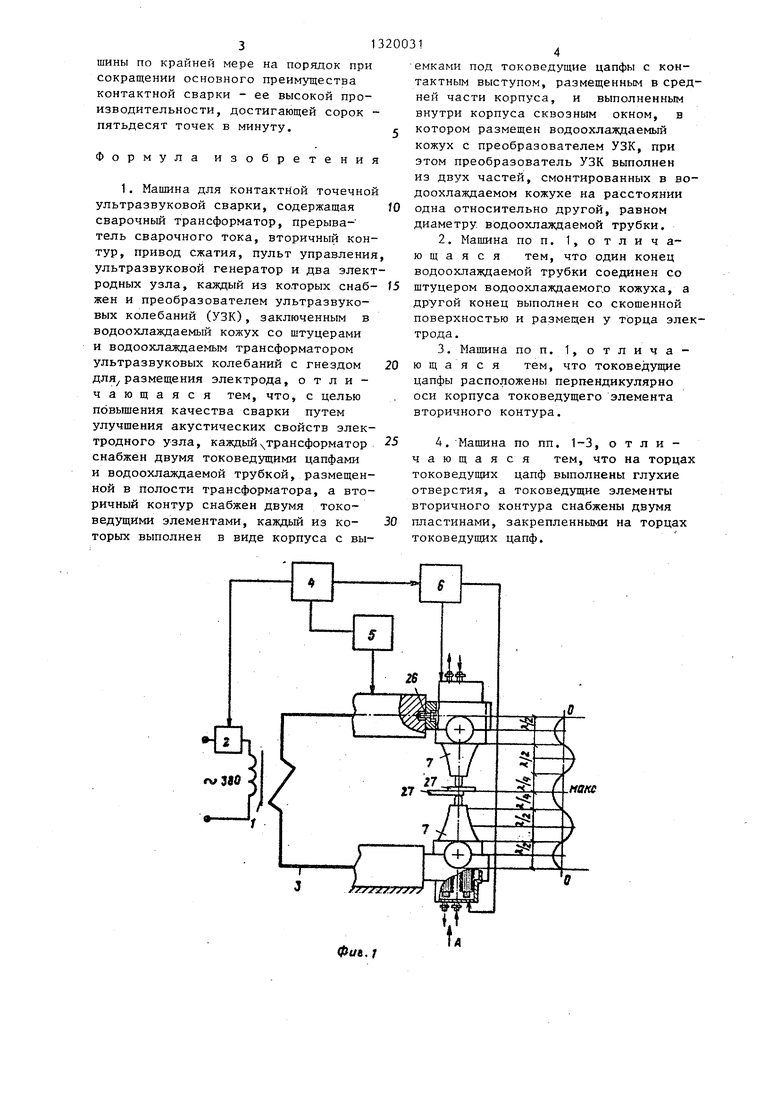

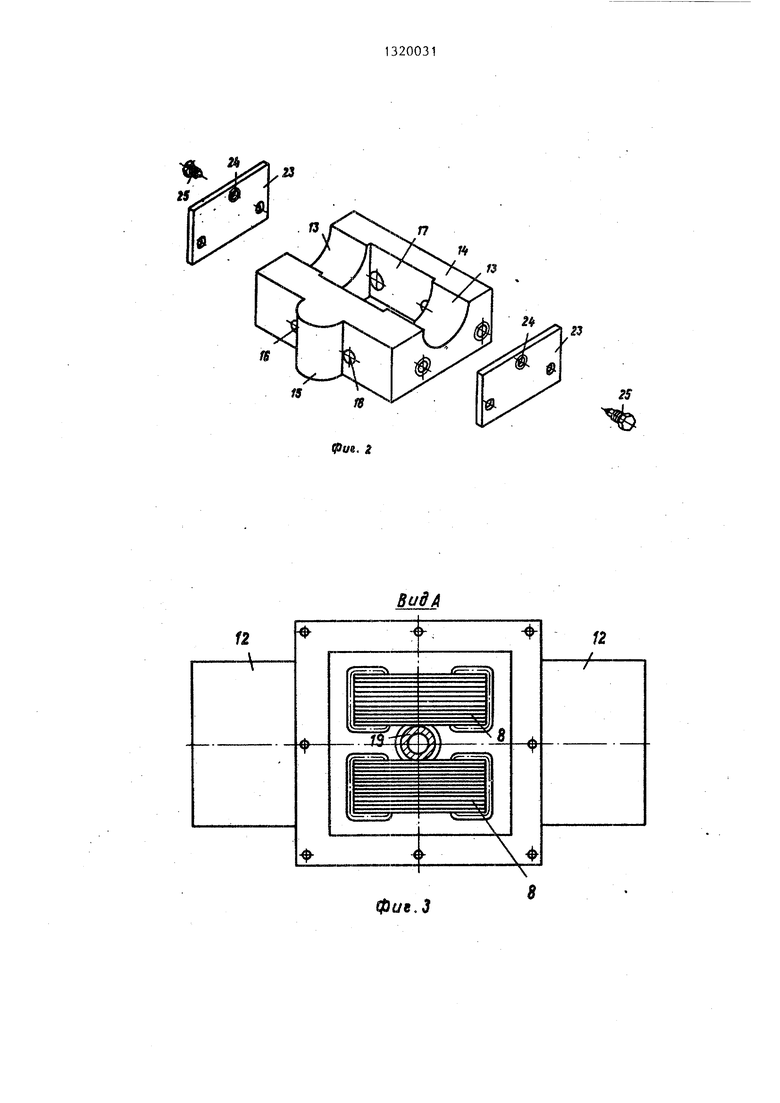

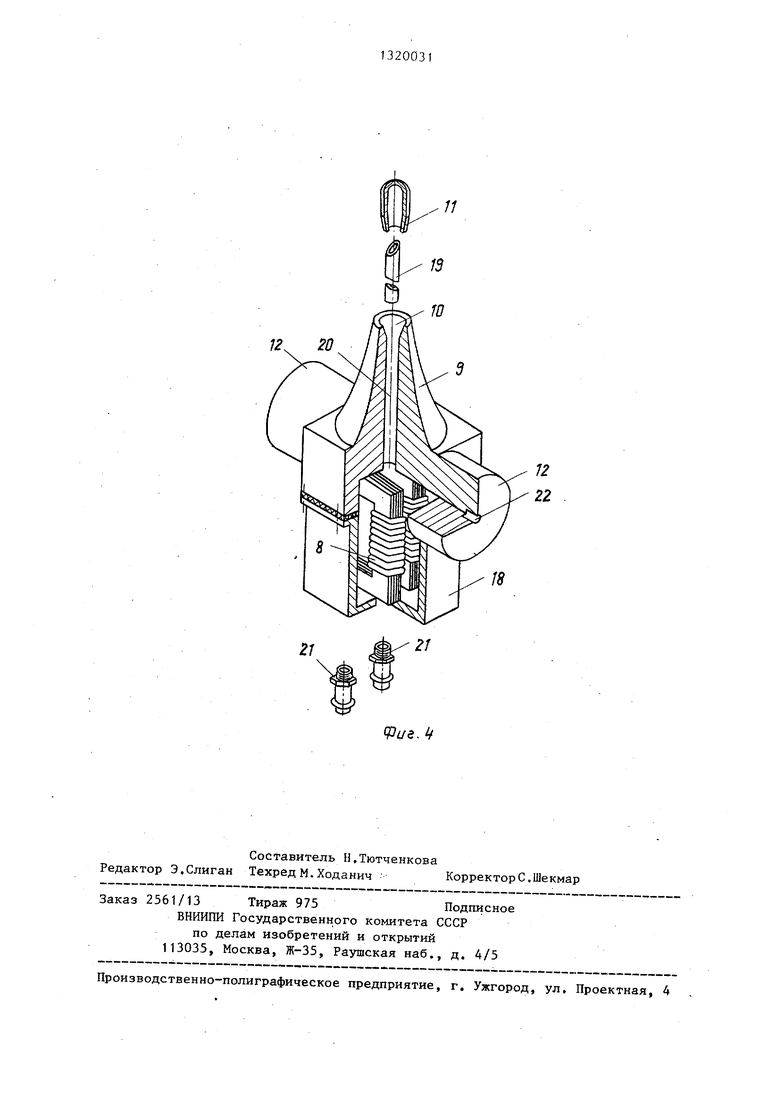

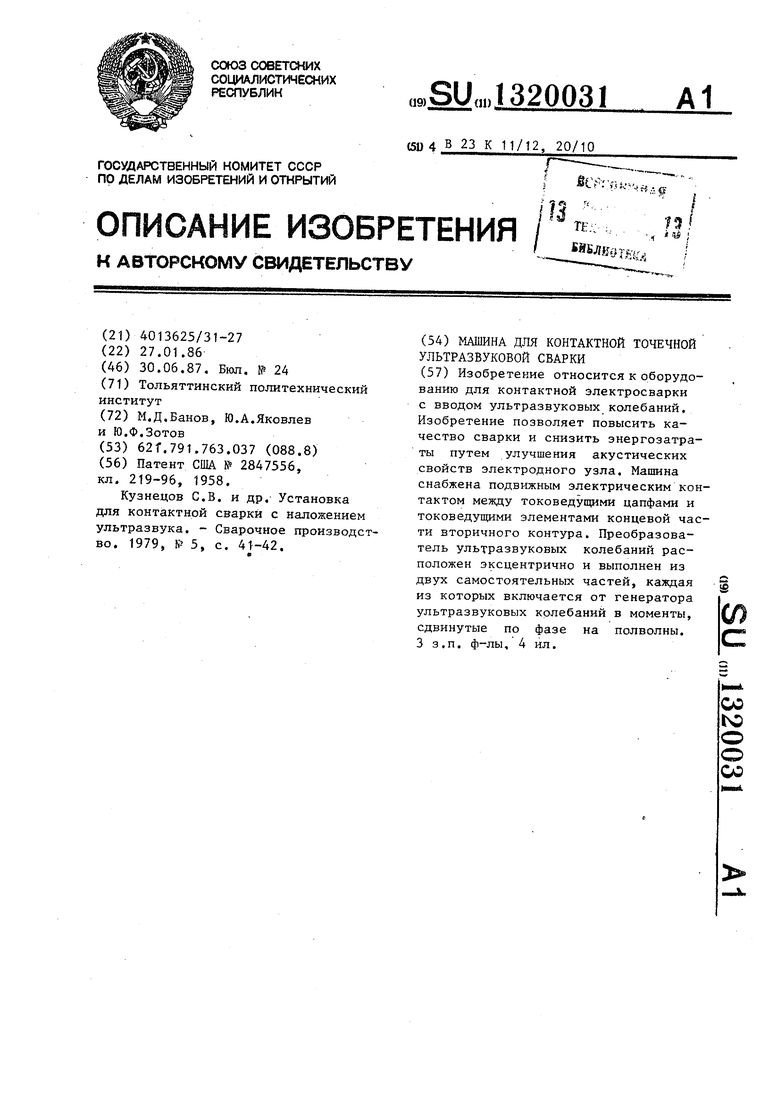

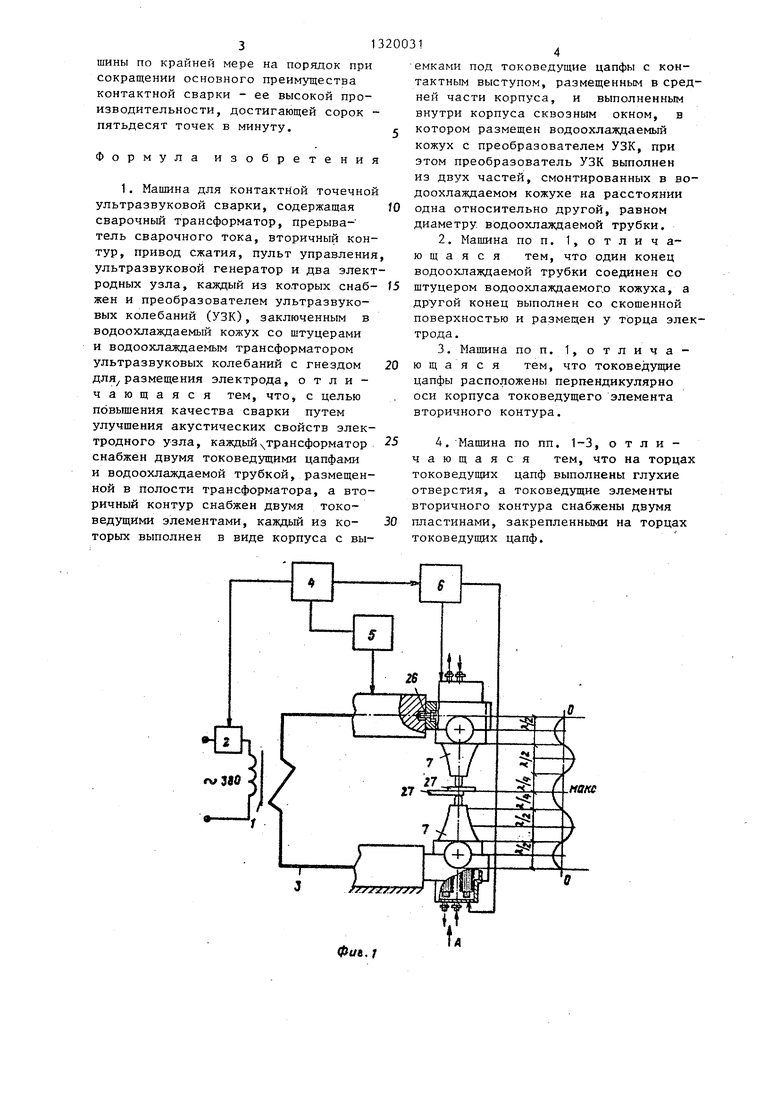

На фиг. 1 представлена блок-схема машины для контактной точечной ультразвуковой сварки; на фиг. 2 - токо- ведущий элемент машины для контактной точечной ультразвуковой сварки; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - электродный узел в разобранном виде, изометрия.

Машина для контактной точечной ультразвуковой сварки состоит из сварочного трансформатора 1, прерывателя 2 сварочного тока, вторичного контура 3, пульта 4 управления, привода 5 сжатия, ультразвукового генератора 6, двух электродных узлов 7, каждый из которых содержит преобразователь 8 ультразвуковых колебаний, и соединенного с ним трансформатора 9 колебаний с гнездом 10 на свободном торце для размещения электрода 11. Токоведущий трансфор- ,матор 9 колебаний снабжен двумя то- коведущими цапфами 12, которые устанавливаются в ложементах 13 корпуса токоведущего элемента 14. Последний снабжен выступом 15 и двумя отверстиями 16, а также сквозным окном 17 для размещения водоохлаждаемого кожуха 18 преобразователя 8 ультразвуковых колебаний. Преобразователь 8 ультразвуковых колебаний выполнен из двух самостоятельных частей, разнесенных одна относительно другой на расстояние, равное диаметру во- доохлаждаемой трубки 19, проходящей между ними. Каждая часть преобразователя ультразвуковых колебаний питается самостоятельно током от генератора ультразвуковых колебаний со сдвигом по фазе на полволны. Для одновременного охлаждения преобразователя 8 ультразвуковых колебаний.

вьшолненного из двух самостоятельных частей и сварочного электрода 11, электродный узел снабжен водо- охлаждаемой трубкой 19, проходящей сквозь водоохлаждаемый канал 20 трансформатора 9 колебаний, и двумя штуцерами 21 для подвода и отвода воды. Цапфы электродного узла в торцовых частях содержат осевые глухие отверстия 22, а Токоведущий элемент снабQ жен двумя пластинами 23, прикрепленными к его торцам и содержащими nq резьбовому отверстию 24 для размещения в осевых отверстиях цапф двух болтов 25. Токоведущий элемент 14

5 прикреплен к концевой части вторичного контура болтами 26.

Машина для контактной точечной ультразвуковой сварки работает следующим образом.

0 В исходном положении ультразвуковая колебательная система в виде электродного узла находится в поднятом положении относительно свариваемых деталей. По команде с пульта

5 4 управления происходит сближение электродных узлов 7 и сжатие деталей 27. Затем включается ультразвуковой генератор 6 и сварочный трансформатор 1. При этом на электродный

0 узел 7 одновременно или по программе подаются сварочный ток и ультразвуковые колебания. После определенной выдержки ток и ультразвуковые колебания прекращаютсяJэлектроды разводятся в исходное состояние, цикл сварки заканчивается.

Волновая система электродного узла является резонансной для продольно-поперечных колебаний на свариваеQ мых деталях и равна 1,25 Л ( Л - длина продольной.волны). Размеры радиуса цапф равны четверти продольной волны. Это связано с тем, что акустическая система с четвертьволновой

5 развязкой обладает низким выходным импедансом и служит хорошей развязкой между нагрузкой на электрод и преобразователем ультразвуковых колебаний. Кроме того, собственный резоQ нанс цапф соответствует резонансной частоте преобразователя, тем; самым он не оказывает влияния на добротность системы.

Технический эффект достигается

за счет повышения добротности ультразвуковой системы, которая позволяет производить сварку деталей без их предварительной зачистки и снизить установочную мощность контактной ма5

шины по крайней мере на порядок при сокращении основного преимущества контактной сварки - ее высокой производительности, достигающей сорок - пятьдесят точек в минуту.

Формула изобретения

1. Машина для контактной точечной ультразвуковой сварки, содержащая сварочный трансформатор, прерыватель сварочного тока, вторичный контур, привод сжатия, пульт управления ультразвуковой генератор и два электродных узла, каждый из которых снаб- жен и преобразователем ультразвуковых колебаний (УЗК), заключенным в водоохлаждаемый кожух со штуцерами и водоохлаждаемым трансформатором ультразвуковых колебаний с гнездом для размещения электрода, отличающаяся тем, что, с целью повышения качества сварки путем улучшения акустических свойств электродного узла, каждый трансформатор снабжен двумя токоведущими цапфами и водоохлаждаемой трубкой, размещенной в полости трансформатора, а вторичный контур снабжен двумя токо- ведущими элементами, каждый из ко- торых выполнен в виде корпуса с вы

O 5 0 0

5

емками под токоведущие цапфы с контактным выступом, размещенным в средней части корпуса, и выполненным внутри корпуса сквозным окном, в котором размещен водоохлаждаемый кожух с преобразователем УЗК, при этом преобразователь УЗК выполнен из двух частей, смонтированных в во- доохлаждаемом кожухе на расстоянии одна относительно другой, равном диаметру, водоохлаждаемой трубки,

2.Машина по п. 1, о т л и ч а- ю щ а я с я тем, что один конец водоохлаждаемой трубки соединен со штуцером водоохлаждаемог.о кожуха, а другой конец выполнен со скошенной поверхностью и размещен у торца электрода.

3.Машина по п. 1, отличающая с я тем, что токоведущие цапфы расположены перпендикулярно оси корпуса токоведущего элемента вторичного контура.

4.Машина по пп. 1-3, отличающаяся тем, что на торцах токоведуш 1х цапф выполнены глухие отверстия, а токоведущие элементы вторичного контура снабжены двумя пластинами, закрепленными на торцах токоведущих цапф.

фиб,1

наке

17

П

п

2S

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочное устройство машины для контактной сварки | 1988 |

|

SU1590271A1 |

| Горелка для сварки магнитоуправляемой дугой | 1980 |

|

SU903011A1 |

| Машина для контактной сварки | 1976 |

|

SU620350A2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ | 2003 |

|

RU2246387C1 |

| КЛЕЩИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИЕр, р,-ч f^,,.-, .^ ,f*^i—4-*4».''i\,,-OJ-i ,-л '••; ;1А1ЕНТНО^ГЕА;{::г:П"Л-^: | 1971 |

|

SU307868A1 |

| Машина для контактной точечной сварки | 1975 |

|

SU640826A1 |

| МНОГОЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2424882C1 |

| Машина для электрической контактной сварки | 1955 |

|

SU102475A1 |

| СПОСОБ ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ СВАРОЧНОГО КОНТАКТА | 2011 |

|

RU2457497C1 |

| МАШИНА КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ | 2012 |

|

RU2500511C2 |

Изобретение относится к оборудованию для контактной электросварки с вводом ультразвуковых колебаний. Изобретение позволяет повысить качество сварки и снизить энергозатраты путем улучшения акустических свойств электродного узла. Машина снабжена подвижным электрическим контактом между токоведущими цапфами и токоведущими элементами концевой части вторичного контура. Преобразователь ультразвуковых колебаний расположен эксцентрично и выполнен из двух самостоятельных частей, каждая из которых включается от генератора ультразвуковых колебаний в моменты, сдвинутые по фазе на полволны. 3 з.п. ф-лы, 4 ил. СО ГО о ОО

12

ВидА

12

8

Ф

1ф

фие.З

12

//

w

974/e. 4

| Патент США № 2847556, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Кузнецов С.В | |||

| и др | |||

| Установка для контактной сварки с наложением ультразвука | |||

| - Сварочное производство | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1987-06-30—Публикация

1986-01-27—Подача