1

Иаобретение относится к оборудованию для контактной точечной сварки.

Известна машина для контактной точечной сварки, содержащая станину и размещенные на ней привод сжатия, сварочную головку с токоподводами и токосъемными элементами, жестко соединенными с с электрододержателями, механизм перемещения свариваемых деталей l .

В скользящих токоподводах происходит выработка токоподводяших контактов, что приводит к увеличению сопротивления сварочного контура, а следовательно к уменьщению величины сварочного тока. Чтобы качество сварки при этом не ухудшалось, необходимо периодически контролировать состояние и величину поджатия скользящих контактов, а после полного их износа производить своевременную замену.

Приводы сведения, разведения и поворота сварочных электродов - кинематически связаны с помощью рычагов и кулисного механизма поэтому при неравномерном износе сварочных электродов зажимные устройства для установки звеньев радиаторов необходимо вьшолнять само устанавливающимися, что усложняет их конструкщпо и надежность в работе.

Целью изобретения является повьпиение качества сварки и упрощение конструкции.

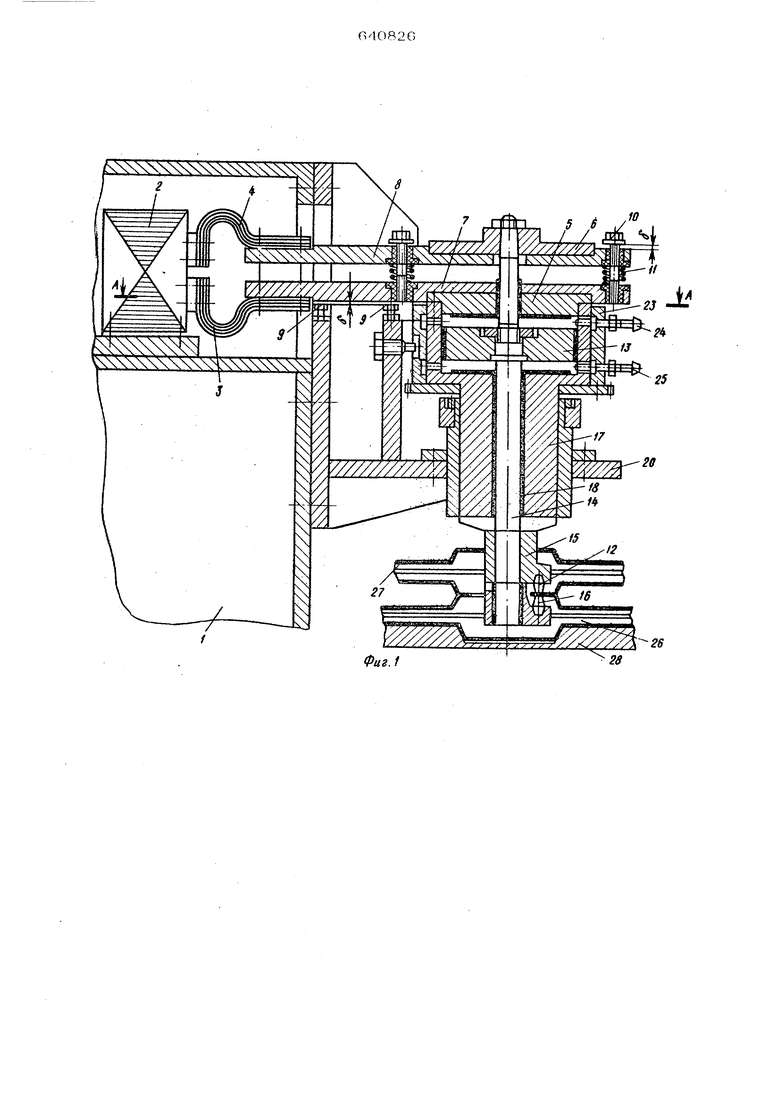

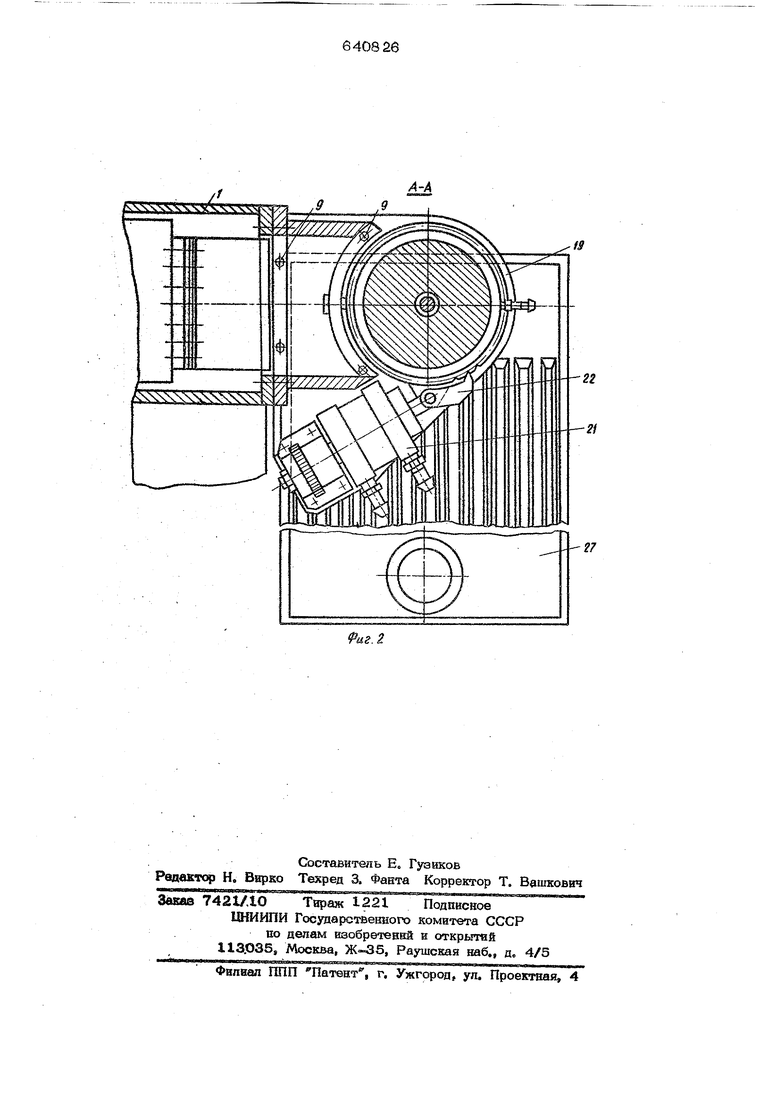

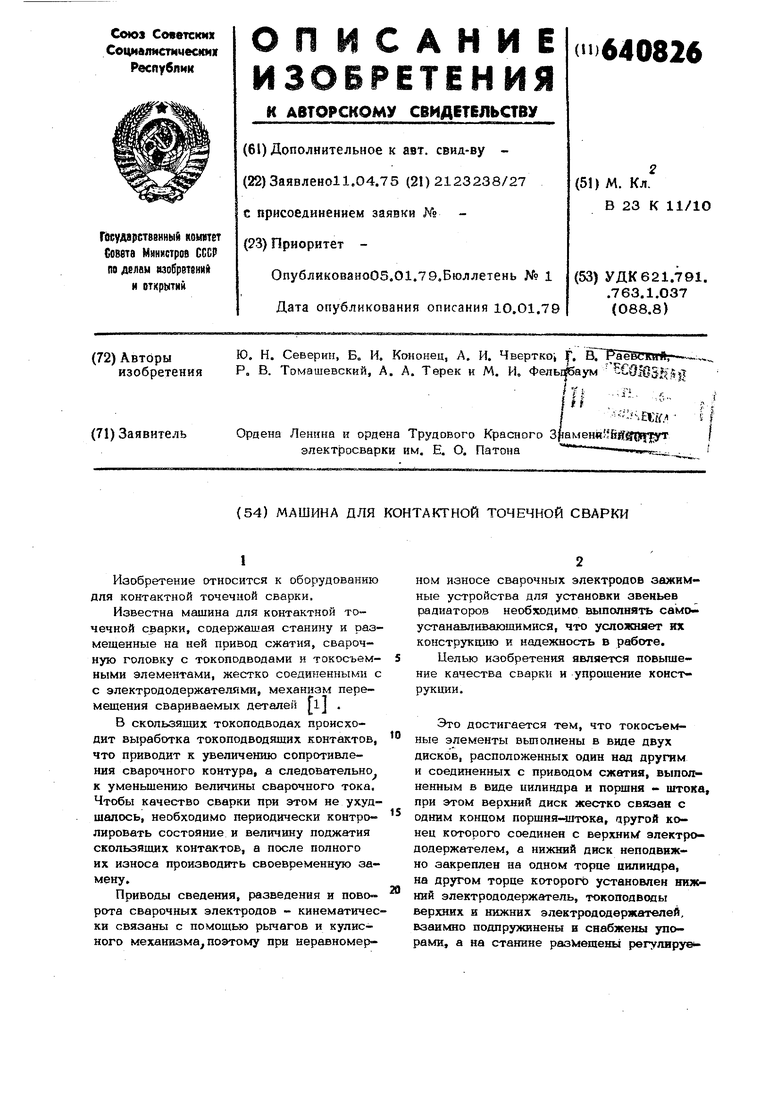

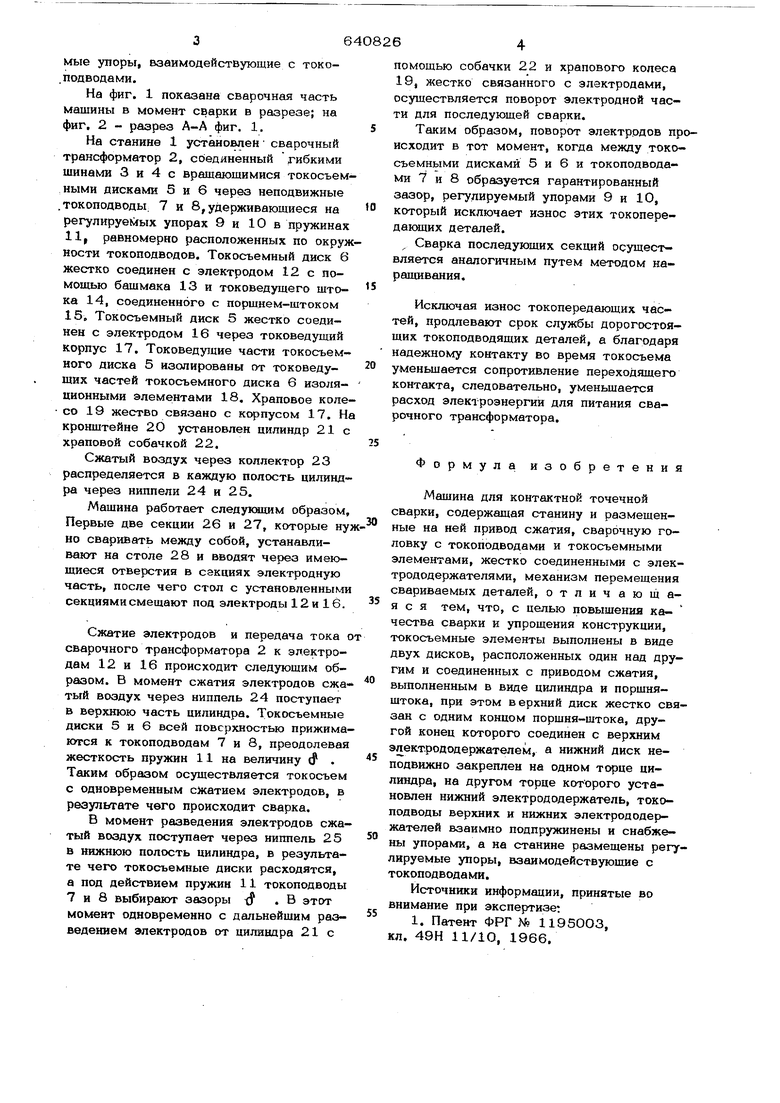

Это достигается тем, что токосъем- ные элементы выполнены в виде двух дисков, расположенных один над другим и соединенных с приводом сжатия, выполненным в виде цилиндра н поршня - штока при этом верхний диск жестко связан с одним концом поршня-нитока, другой конец которого соединен с верхни алектрододержателем, а нижний диск неподвижно закреплен на одном торце цилиндра, на другом торце которого установлен нижний электрододержатель, токоподвоиы верхних и нижних электрод од ержателей, взаимно подпружинены и снабжены упорами, а на станине размешень: регулируеммые упоры, взаимодействующие с токо. подводами. На фиг. 1 показана сварочная часть машины в момент сварки в разреза; на фиг, 2 - разрез А-А фиг. 1. На станине 1 установлен сварочный трансформатор 2, соединенный гибкими шинами 3 и 4 с вращающимися токосъемными дисками 5 и 6 через неподвижные . токоподводы, 7 и 8, удерживающиеся на регулируе1С1ых упорах 9 и 10 в пружинах 11, равномерно расположенных по окруж ности токоподводов. Токосъемный диск 6 жестко соединен с электродом 12 с помощью бащмака 13 и токоведущего щтока 14, соединенного с порщнем-штоком 15, Токосъемный диск 5 жестко соединен с электродом 16 через токоведущий корпус 17, Токоведущие части токосъемного диска 5 изолированы от токоведущих частей токосъемного диска б изоляционными элементами 18. Храповое колесо 19 жество связано с корпусом 17, На кронштейне 20 установлен цилиндр 21 с храповой собачкой 22. Сжатый воздух через коллектор 23 распределяется в каждую полость цилиндра через ниппели 24 и 25. Мащина работает следукшшм образом. Первые две секции 26 и 27, которые ну но сваривать между собой, устанавливают на столе 28 и вводят через имеющиеся отверстия в сакциях электродную часть, после чего стол с установленными секциями смещают под электроды 12 и 16. Сжатие электродов и передача тока сварочного трансформатора 2 к электродам 12 и 16 происходит следующим образом. В момент сжатия электродов ежа тый воздух через ниппель 24 поступает в верхнюю часть цилиндра. Токосъемные диски 5 и 6 всей поверхностью прижима ются к токоподводам 7 и 8, преодолевая жесткость пружин 11 на величину (f . Таким образом осуществляется токосъем с одновременным сжатием электродов, в резулыгате чего происходит сварка. В момент разведения электродов сжа тый воздух поступает через ниппель 25 в нижнюю полость цилиндра, в результате чего токосъемные диски расходятся, а под действием пружин 11 токоподводы 7 и 8 выбирают зазоры xf . В этот момент одновременно с дальнейщим разведением электродов от цилиндра 21 с ОМОЩЬЮ собачки 22 w храпового колеса 19, жестко связанного с электродами, существляется поворот электродной часи для последующей сварки. Таким образом, поворот электродов происходит в тот момент, когда между токосъемными дисками 5 и 6 и токоподводами 7 и 8 образуется гарантированный зазор, регулируемый упорами 9 и 10, который исключает износ этих токопередакнцих деталей. Сварка последующих секций осуществляется аналогичным путем методом наращивания. Исключая износ токопередающих частей, продлевают срок службы дорогостоящих токоподводящих деталей, а благодаря надежному контакту во время токосъема уменьщается сопротивление переходящего контакта, следовательно, уменьщается расход электроэнергии для питания сварочного трансформатора. Формула изобретения Мащина для контактной точечной сварки, содержащая станину и размещенные на ней привод сжатия, сварочную головку с токоподводами и токосъемными элементами, жестко соединенными с электрод одержателя ми, механизм перемещения свариваемых деталей, отличающаяся тем, что, с целью повыщения качества сварки и упрощения конструкции, токосъемные элементы выполнены в виде двух дисков, расположенных один над другим и соединенных с приводом сжатия, выполненным в виде цилиндра и порщнящтока, при этом верхний диск жестко связан с одним концом порщня-щтока, другой конец которого соединен с верхним элект-рододержателем, а нижний диск неподвижно закреплен на одном торце цилиндра, на другом торце которого установлен нижний электрододержатель, токоподводы верхних и нижних электрододержателей взаимно подпружинены и снабжены упорами, а на станине размещены регулируемые упоры, взаимодействующие с токоподводами. Источники информации, принятые во внимание при экспертизе: 1. Патент ФРГ № 11950ОЗ, кл, 49Н 11/1О, 1966, Soc-c x- c s : W4 7 7 f Ы

28

Фиг.1 „ I iTJIjT //////Ут Л. 7/ ///Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для многоточечной контактной сварки | 1974 |

|

SU515611A1 |

| Устройство для контактной точечной сварки | 1977 |

|

SU715253A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Устройство для контактной точечной сварки | 1972 |

|

SU564122A1 |

| Установка для контактной точечной сварки | 1975 |

|

SU517433A1 |

| Машина для сварки плоских сеток | 1980 |

|

SU872119A1 |

| Машина для контактной точечной сварки | 1977 |

|

SU740438A1 |

| Машина для точечной и рельефной сварки изделий малой жесткости | 1989 |

|

SU1657317A1 |

| Клещи для контактной точечной сварки | 1977 |

|

SU737161A1 |

| Машина для контактной точечной сварки сеток | 1972 |

|

SU573120A3 |

Авторы

Даты

1979-01-05—Публикация

1975-04-11—Подача