Изобретение относится к термической обработке металлов и сплавов и может быть использовано при закалке ножей.

Цель изобретения повышение качества изделий путем снижения их коробления при транспортировке,

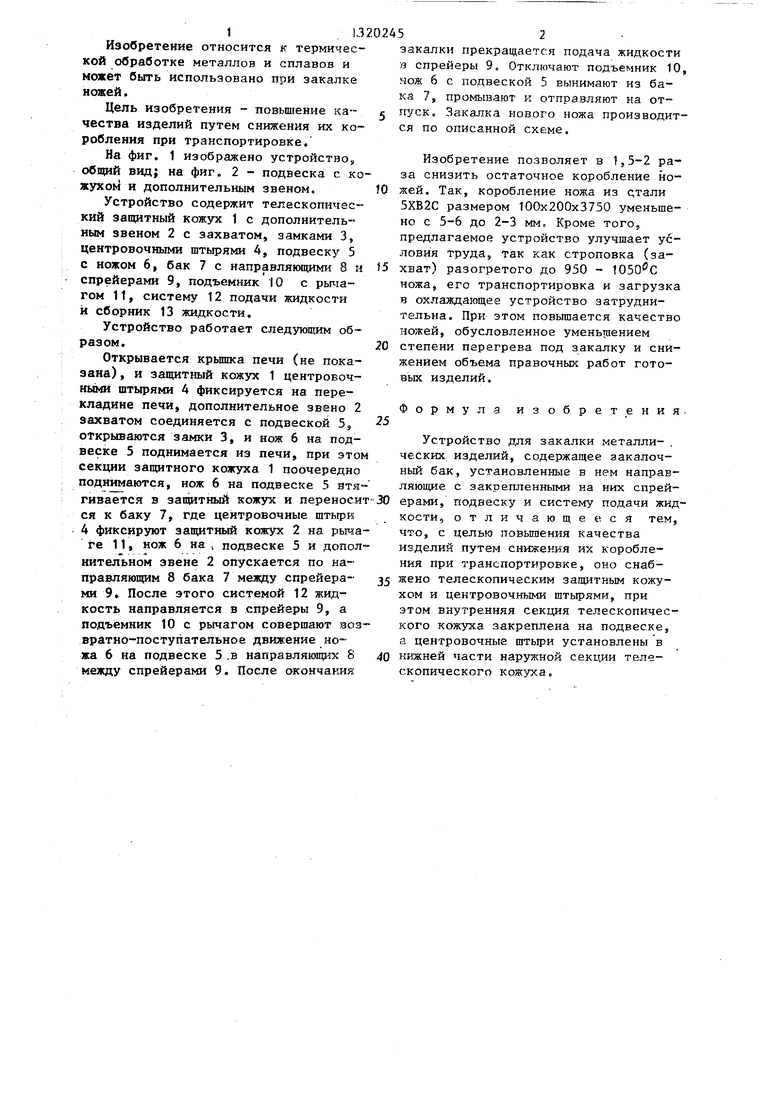

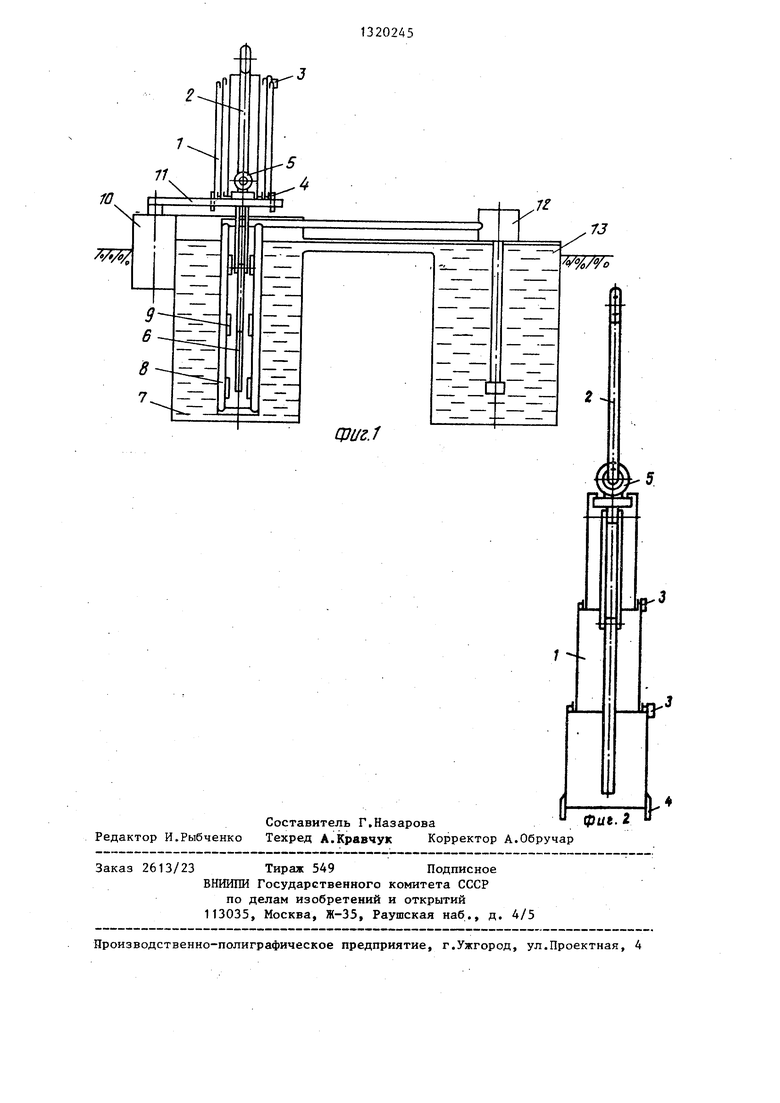

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - подвеска с кожухом и дополнительным звеном.

Устройство содержит телескопический защитный кожзгх 1 с дополнительным звеном 2 с захватом, замками 3, центровочными штырями 4, подвеску 5 с ножом 6, бак 7 с направляющими 8 и спрейерами 9, подъемник 10 с рычагом 11, систему 12 подачи жидкости и сборник 13 жидкости.

Устройство работает следующим об разом.

Открывается крьшпса печи (не показана) , и защитный кожух 1 центровоч- иъот штырями 4 фиксируется на перекладине печи, дополнительное звено 2 захватом соединяется с подвеской 5j открываются замки 3, и нож 6 на подвеске 5 поднимается из печи, при этом секции защитного кожуха 1 поочередно поднимаются, нож 6 на подвеске 5 втязакалки прекращается подача жидкости в спрейеры 9. Отключают подъемник 10, нож 6 с подвеской 5 вынимают из бака 7, промывают к отправляют на отпуск. Закалка нового ножа производится по описанной схеме.

Изобретение позволяет в 1,5-2 раза снизить остаточное коробление

жей. Так, коробление ножа из стали 5ХВ2С размером 100x200x3750 уменьшено с 5-6 до 2-3 мм. Кроме того, предлагаемое устройство улучшает условия труда, так как строповка (за- t5 хват) разогретого до 950 - ножа, его транспортировка и загрузка в охлаждающее устройство затруднительна. При этом повышается качество ножей, обусловленное уменьтпением степени перегрева под закалку и снижением объема правочных работ готовых изделий.

20

25

Формула изобретения

Устройство для закалки металла- . ческих изделий, содержащее закалочный бак, установленные в нем направляющие с закрепленными на них спрей- гивается в защитный кожух и переносит-30 ерами, подвеску и систему подачи жид- ся к баку 7, где центровочные щтыри кости, отличающееся тем, 4 фиксируют защитный кожух 2 на рыча- что, с целью повышения качества ге 11, нож 6 на , подвеске 5 и допол- изделий путем снижения их коробле- нител ьном звене 2 опускается по направляющим 8 бака 7 между спрейерами 9. После этого системой 12 жидкость направляется в спрейеры 9, а

ния при транспортировке, оно снаб- 35 жено телескопическим защитным кожухом и центровочными штырями, при этом внутренняя секция телескопичесподъемник 10 с рычагом совершают возвратно-поступательное движение ножа 6 на подвеске 5 .в направляющих 8 между спрейерами 9. После окончания

закалки прекращается подача жидкости в спрейеры 9. Отключают подъемник 10, нож 6 с подвеской 5 вынимают из бака 7, промывают к отправляют на отпуск. Закалка нового ножа производится по описанной схеме.

Изобретение позволяет в 1,5-2 раза снизить остаточное коробление но

жей. Так, коробление ножа из стали 5ХВ2С размером 100x200x3750 уменьшено с 5-6 до 2-3 мм. Кроме того, предлагаемое устройство улучшает условия труда, так как строповка (за- хват) разогретого до 950 - ножа, его транспортировка и загрузка в охлаждающее устройство затруднительна. При этом повышается качество ножей, обусловленное уменьтпением степени перегрева под закалку и снижением объема правочных работ готовых изделий.

25

Формула изобретения

Устройство для закалки металла- . ческих изделий, содержащее закалочный бак, установленные в нем направляющие с закрепленными на них спрей- ерами, подвеску и систему подачи жид- кости, отличающееся тем, что, с целью повышения качества изделий путем снижения их коробле-

ния при транспортировке, оно снаб- жено телескопическим защитным кожухом и центровочными штырями, при этом внутренняя секция телескопического кожуха закреплена на подвеске, а центровочные штыри установлены в 40 нижней части наружной секции телескопического кожуха

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переноса изделий из печи в закалочный бак | 1990 |

|

SU1786125A1 |

| Устройство для закалки металлических изделий | 1980 |

|

SU865934A1 |

| Устройство для закалки рельсов | 1991 |

|

SU1788043A1 |

| Установка для закалки | 1980 |

|

SU901299A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2002 |

|

RU2212455C1 |

| Устройство для закалки колец | 1981 |

|

SU1006517A1 |

| Автоматическая линия для термообработки деталей | 1978 |

|

SU855015A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| Устройство для закалки рельсов | 1991 |

|

SU1822432A3 |

Изобретение относится к термической обработке металлов и сплавов и, в частности, может быть использовано при закалке ножей. Цель изобретения - повьппение качества изделий путем снижения их коробления при транспортировке. Устройство содержит закалочный бак с направляющими и закрепленными на них спрейерами, подвеску и телескопический кожух с центровочными штырями. Внутренняя секция телескопического кожуха закреплена на подвеске, а штьфи установлены в нижней части наружной секции телескопического кожуха. 2 ил. i

| Соколов К.Н | |||

| Оборудование термических цехов | |||

| М.: Машгиэ, 1957, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU273A1 |

| Устройство для закалки металлических изделий | 1980 |

|

SU865934A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1986-10-14—Подача