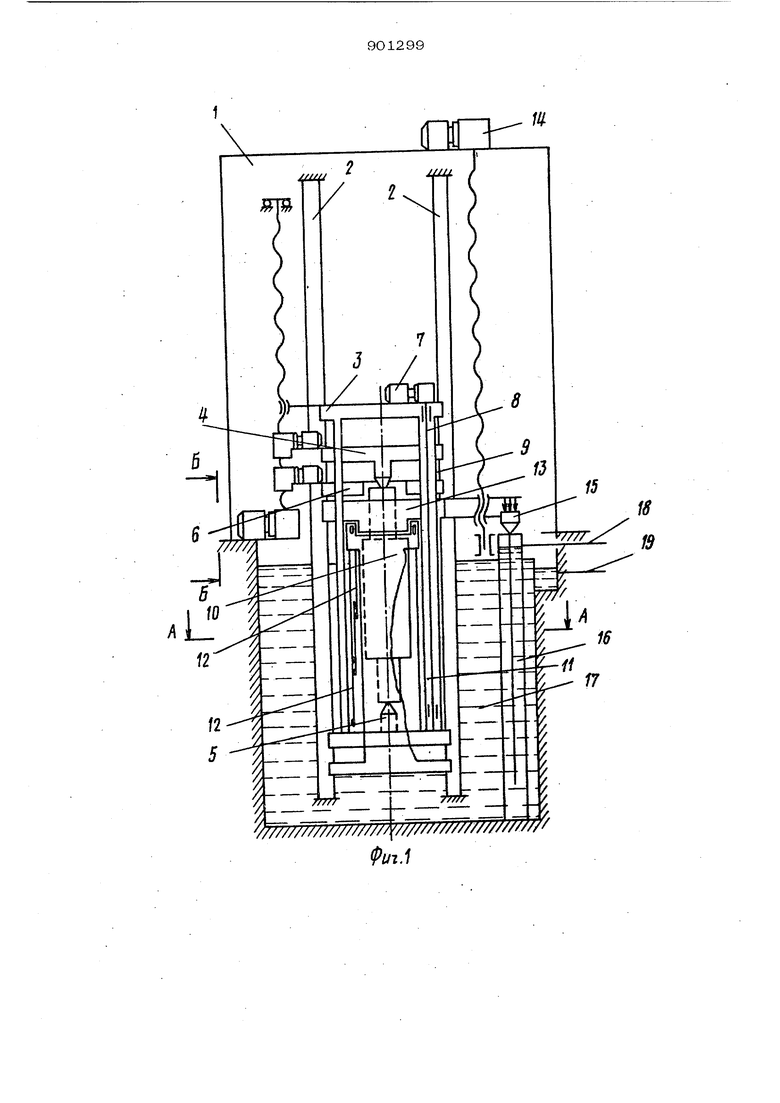

Изобретение относится к термообрабо ке изделий и может быть использовано в установках дли индукционной закалки деталей типа валов, шестерен, бандажей, труб и валков листовых станов токами 11ромь Ш1ленной частоты. Известна установка для индукционной закалки, состоящая из перемешающейся по направляющейся каретке с центрами, привода воащения верхнего центра, индук тора и закалочного бака с диффузором, через который проходит обрабатываемая деталь Cll . Закалочный бак позволяет проводить в нем охлаждение нагретой детали, но наличие диффузора и перемещающегося относительно детали индуктора сокращает технологические возможности станка и номенклатуру обрабатываемых деталей. . Пель изобретения - расширение технологических возможностей установки. Указанная ивль достигается тем, что установка для закалки, содержащая ин.дуктор со спрейером, колонну с напрадляющими, установленную на направляющих каретку с центрами и приводом врашения нижнего центра, кожух и бак для закалкв, снабжена телескопическими заслонками, установленными на нижнем центре, в механизмом подсоединения кожуха к индуктору, который смонтирован на направляющих колонны с возможностью перемещения относительно каретки, при этом кожух выполнен с прорезями, в которых размещены заслонки. Механизм подсоединения кожуха выполнен в виде фиксирующих тяг, кинематически связанной с ним рукоятки и подпружиненного ползуна, соединенного с рукояткой посредством кривошипа с шатуном, а кожух снабжен пазами. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - .сечение А-А на фиг. 1; на фиг. 3 -- сечение Б-Б на фиг. 1 на фиг. 4 - сечение В- на. фиг. 3. Установка для закалки состоит из колонны 1 с направляющими 2, По которым перемещается каретка 3 с верхним

4 и нижним 5 центрами, пюнетом 6, приводом 7 вращения нижнего центра 5, трансмиссионным валом 8 с корпусом 9. На направляющих 2 установлен кожух 10, содержащий прорези 11, в которых перемешаются телескопические заслонки 1

На направляющих 2 смонтирован индуктор 13 с приводом 14 его перемещения. Индуктор содержит воронку 15 для слива охлаждающей витки индуктора эксплуатационной воды в отсек 16 закалочного бака 17, имеющего отдельный слив 18. Слив технологической воды из бака, идет по трубопроводу 19. На индукторе установлен механизм 20 быстроразъемного подсоединения кожуха, состоящий из фиксирующих тяг 21, Ьходящих в пазы 22 кожуха 10, кулис 23, рукоятки 24, кривощипа 25, шатуна 26, подпружиненного ползуна 27, синхронизирующего вала 28.

Установка работает следующим образом.

Закаливаемая деталь, например валок, устанавливается на нилсний центр 5 касетки 3 при отведенном в сторону верхнем центре 4. Центрирование и зажим детали производится пере мешающимся относительно каретки верхним центром 4 или люнетом 6 в зависимости от конструкции термообрабатываемой детали и принятой технологии. Врашает установленную деталь нижний центр 5, привод 7 которого установлен на верхней площадке каретки и связан с нижним центро трансмиссионным валом 8, помещенным . в корпус 9.

В зависимости от принятой технологии каретка 3 с обрабатываемой деталью опускается для закалки в бак 17 относительно неподвижного индуктора 13 (или индуктор 13 поднимается относительно неподвижной детали, или для закалки используется одновременно перемещение индуктора и каретки с деталью относительно друг друга). Кожух 10, подсоединенный к индуктору, установлен телескопическими заслонками 12 на 1Шжний центр 5 каретки 3, При движении каретки 3 с деталью относительно индуктора 13 или индуктора относительно каретки нижний центр входит в прорези 11 кожуха 10 и перемещает заслонки 12

Механизм 20 подсоединения кожуха к индуктору работает следующим образом Поворотом рукоятки 24 через кулису 23 и синхронизирующий вал 28 вводят или вьюодят фиксирующие тяги 21 в пазы 22 кожуха, одновременно фиксируя крайние

положения подпружиненным ползуном 27, связанным с рукояткой кривошипом 25 и шатуном 26.

При закалке в ванне кожух играет роль диффузора.

При опускании каретки для закалки в ванну с закалочной жидкостью площадка с приводом вращения нижнего центра оказывается над поверхностью воды, а столб масла в корпусе 9 трансмиссионного вала 8 создает противодавление и препятствует попаданию закалочной жидкости в механизмы нижнего центра.

Предлагаемая установка для закалки обеспечивает расширение технологических возможностей, позволяя проводить термическую обработку деталей различных габаритов и форм, применять режимы термообработки с учетом последних достижений отечественной и зарубеждой практики.

Годовой экономический эффект в народном хозяйстве от использования предлагаемой установки в промьш1ленных условиях на примере производства валков холодной прокатки на УЗТМ составляет 2891,1 тыс. руб., при годовом объеме производства валков 4ООО т, от повьпие- ния эксплуатационной стойкости валков в два раза за счет снижения степени неравномерности распределения твердости по бочке до 2 - 3MSO.

Формула изобретения

1.Установка для закалки, содержащая индуктор со спсейером, колонну с направляющими и установленную на направляющих каретку с центрами и приводом вращения нижнего центра, кожух, бак для закалки, отличающаяся тем, что, с целью расширения технологических возможностей, установка снабжена телескопическими заслонками, установленными на нижнем центре, и механизмом подсоединения кожуха к индуктору, который смонтирован на направляющих колонны

с возможностью перемещения относительно каретки, при этом кожух выполнен с прорезями, в которых размещены заслонки.

2.Установка по п. 1, о т л и ч а ю щ а я с я тем, что механизм подсоединения выполнен в виде фш ;сирующих тяг, кинематически связанной с ним рукоятки

и подпружиненного ползуна, соединенного с рукояткой посредством кривощипа с шатуном, а кожух снабжен пазами. 55Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР Js a85357, кл. С 21 D 1/12.

//7///////////////7// ///////////////////f///f Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки деталей | 1983 |

|

SU1133303A1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| Станок для закалки токами высокой частоты | 1987 |

|

SU1444363A1 |

| Устройство для закалки деталей | 1974 |

|

SU509651A1 |

| Станок для индукционного нагрева | 1981 |

|

SU994570A1 |

| Поточная линия для термообработки | 1983 |

|

SU1201329A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| Вакуумная установка для термообработки | 1977 |

|

SU723337A1 |

| ВСЕСОЮЗНАЯ ; | 1973 |

|

SU379643A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1973 |

|

SU383748A1 |

Авторы

Даты

1982-01-30—Публикация

1980-04-30—Подача