1

Изобретение относится к текстильной промьшшенности, в частности к способам жидкостной обработки текстильных материалов в наковках под давлением.

Цель изобретения - повышение качества обработки путем более равномерного распределения раствора в паковках.

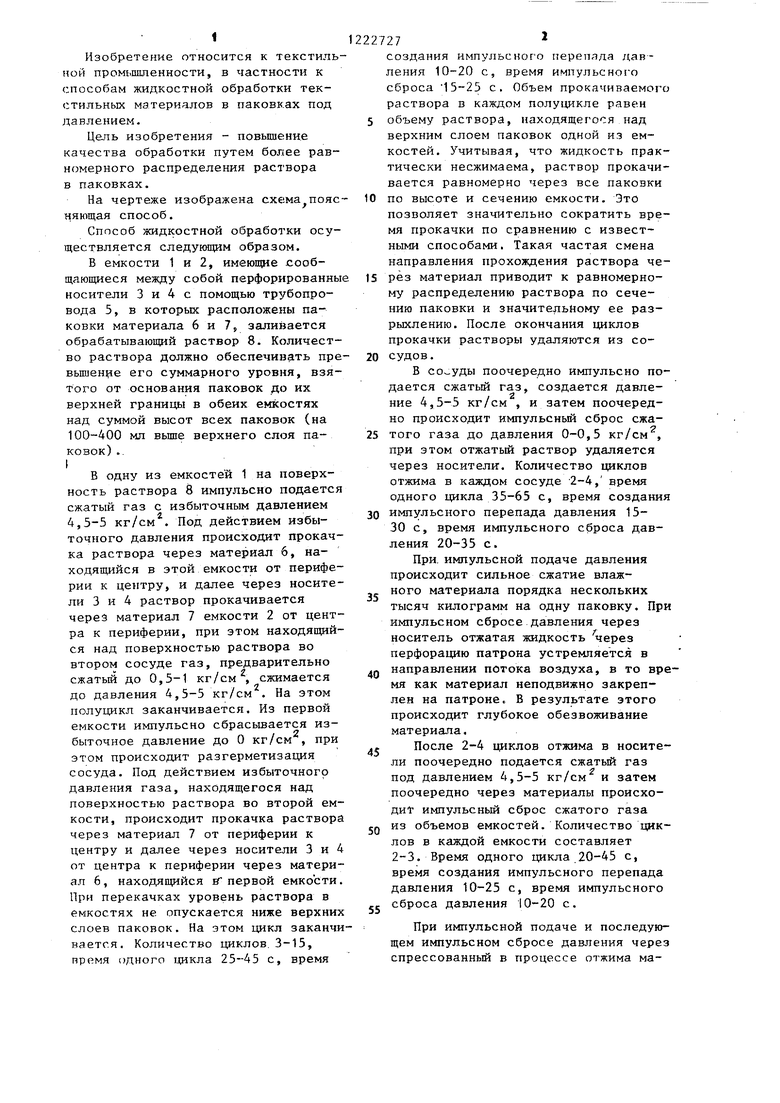

На чертеже изображена схе;ма поясняющая способ.

Способ жидкостной обработки осуществляется следующим образом.

В емкости 1 и 2, имеющие .сообщающиеся между собой перфорированны носители 3 и 4 с помощью трубопровода 5, в которых расположены паковки материала 6 и 7, заливается обрабатывающий раствор 8. Количество раствора должно обеспечивать пре вышен е его суммарного уровня, взятого от основания паковок до их верхней границы в обеих емкостях над суммой высот всех паковок (на 100-400 мл вьше верхнего слоя паковок) .. I

В одну из емкостей 1 на поверхность раствора 8 импульсно подается сжатый газ с избыточным давлением 4,5-5 кг/см. Под действием избыточного давления происходит прокачка раствора через материал 6, находящийся в этой емкости от периферии к центру, и далее через носители 3 и 4 раствор прокачивается через материал 7 емкости 2 от центра к периферии, при этом находящийся над поверхностью раствора во втором сосуде газ, предварительно сжатый до 0,5-1 кг/см, сжимается до давления 4,5-5 кг/см . На этом полуцикл заканчивается. Из первой емкости импульсно сбрасьшается избыточное давление до О кг/см , при этом происходит разгерметизация сосуда. Под действием избыточного давления газа, находящегося над поверхностью раствора во второй емкости, происходит прокачка раствора через материал 7 от периферии к центру и далее через носители 3 и 4 от центра к периферии через материал 6, находящийся ЕГ первой емкости При перекачках уровень раствора в емкостях не опускается ниже верхних слоев паковок. На этом цикл заканчивается. Количество циклов. 3-15, премя одного цикла 25-45 с, время

10

15

20

22727

создания импульсного перепяда давления 10-20 с, время импульсного сброса 15-25 с. Объем прокачиваемого раствора в каждом полуцикле равен 5 объему раствора, находящегося над верхним слоем паковок одной из емкостей. Учитывая, что жидкость практически несжимаема, раствор прокачивается равномерно через все паковки по высоте и сечению емкости. Это позволяет значительно сократить время прокачки по сравнению с известными способами. Такая частая смена направления прохождения раствора через материал приводит к равномерному распределению раствора по сечению паковки и значительному ее разрыхлению. После окончания циклов прокачки растворы удаляются из сосудов.

В сосуды поочередно импульсно подается сжатый газ, создается давление 4,5-5 кг/см , и затем поочередно происходит импульсный сброс сжа- 25 того газа до давления 0-0,5 кг/см, при этом отжатый раствор удаляется через носители. Количество циклов отжима в каждом сосуде 2-4, время одного цикла 35-65 с, время создания импульсного перепада давления 15- 30 с, время импульсного сброса давления 20-35 с.

При, импульсной подаче давления происходит сильное сжатие влажного материала порядка нескольких тысяч килограмм на одну паковку. При импульсном сбросе давления через носитель отжатая жидкость через перфорацию патрона устремляется в направлении потока воздуха, в то время как материал неподвижно закреплен на патроне. В результате этого происходит глубокое обезвоживание материала.

После 2-4 циклов отжима в носители поочередно подается сжатьй газ под давлением 4,5-5 кг/см и затем поочередно через материалы происхо- днt импульсный сброс сжатого газа из объемов емкостей. Количество циклов в каждой емкости составляет 2-3. Время одного цикла 20-45 с, время создания импульсного перепада давления 10-25 с, время импульсного сброса давления 10-20 с.

30

35

40

45

50

55

При импульсной подаче и последующем импульсном сбросе давления через спрессованньй в процессе отжима материал от центра к периферии происходит значительное разрыхление материала.

На этом период смены воздействий на материал заканчивается, и далее следует повторение аналогичных периодов в той же последовательности.

В результате такого чередования воздействий происходит равномерное распределение раствора в материале по всему сечению паковки и равномерная фиксация красителя на активных центрах волокна.

В процессе отжима происходит интенсивное удаление раствора с незафиксированным волокном красителем

222727

а при последующих импульсных подаче и сбросе давления от центра к пери- 1)ерии паковки, структура последней значительно разрыхляется, становит- 5 ся более доступной для раствора красителя, при последующей жидкостной обработке, причем создается высокий градиент концентрации красителя на поверхности волокна, и диффузия (О красителя вглубь волокна значитель- но ускоряется.

Предлагаемый способ распространяется -,на процессы отварки, беления, 15 крашения и промывки текстильных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделки текстильных материалов в паковках | 1985 |

|

SU1320298A1 |

| Способ отделки текстильных материалов в паковках под давлением | 1985 |

|

SU1255666A1 |

| Устройство для отделки текстильных материалов под давлением | 1985 |

|

SU1289931A1 |

| Способ термообработки технических полиамидных нитей на паковках | 1990 |

|

SU1808031A3 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1980 |

|

SU910891A1 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1979 |

|

SU1337448A1 |

| Способ жидкостной обработки текстильных материалов в паковках | 1988 |

|

SU1548299A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447955A1 |

| Устройство для отделки текстильных материалов в паковках | 1989 |

|

SU1703735A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447956A2 |

Редактор 0.Головач

Составитель Б.Бычков Техред Н.Бонкало

Заказ 1673/26

Тираж 455Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ГШП Патент, г. Ужгород ул. Проектная, А

Корректор Л.Патай

| Способ жидкостной обработки паковок текстильных материалов | 1982 |

|

SU1046364A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| СПОСОБ ИСПЫТАНИЯ БЕЗОТКАЗНОСТИ УСТРОЙСТВА | 2010 |

|

RU2444741C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-04-07—Публикация

1984-07-23—Подача