1

Изобретение относится к текстильной промьпапенности.в частности к способам отделки текстильных материалов в паковках под давл е.нием.

Цель изобретения - повышение качества отделки.

На чертеже изображена схема, поясняющая предлагаемый способ.

Способ жидкостной обработки осуществляется следующим образом.

В емкости 1 и 2, имеющие сообщающиеся между собой перфорированные носители 3 и 4 с размещенными на них паковками 5 и 6, заливают обрабатывающий раствор и осуществляют движение раствора через паковки. В ем- кость на поверхность раствора им- |Пульсно под избыточньш давлением подают газ по газопроводу 7 из источни ка 8 давления. При этом клапаны 9-12 открыты, остальные клапаны закрыты.

Под действием избыточного давления происходит движение раствора через материал 5 (от периферии к центру) и далее через носитель 3, трубопровод 3 и носите.ль 4 раствор движется через материал 6 (от центра к периферии). На этом полуцикл жидкостной обработки заканчивается.

Из сосуда I импульсно сбрасывается давление газа (клапаны 14, iO, 11 и 15 открыты, остальные - закрыты) , а в сосуд 2 на поверхность раствора импульсно под избыточным давлением подается газ. Под действием избыточного давления происходит движение раствора через материал 6 (от периферии к центру) и далее через носитель 4, по трубопроводу 13 и носитель 3 раствор движется через ма- териал 5 (от центра к периферии). На этом цикл жидкостной обработки заканчивается. Всего таких циклов осуществляют 2-15.

Затем, после по меньщей мере одного цикла прокачки раствора через паковки осуществляют импульсную циклическую паровую обработку паковок при движении через последние пара от периферии к центру, и наоборот, от центра к периферии. Паровую обработку могут проводить одним из двух ;предложенных вариантов. Способ осуществляют следующим образом (первый вариант).

Источник 8 сжатого газа и источник 16 пара под Давлевшем отключены к циркуляционной системы. При достижении в емкости 1 раствором уровня

О

0

5

56662

датчика 17, включается нагреватель

18. Раствор, проходя через носитель 7 с материалом 5 (от центра к периферии), начинает нагреваться (электро- магнитные клапаны 14, 10 и 11 открыты, а остальные - закры 1:ы). При снижении уровня раствора в емкости 2 ниже датчика 19 электромагнитные клапаны 10 и М закрываются. Раствор перед прокачкой, предшествующей паровой обработке, нагревают в емкости 1 до 100-164 С и выдерживают паковки в растворе при этой температуре 2- 15 мин при давлении, возрастающем до 6 кг/см . В это время открьгаают клапан 9, давление в емкости 2 доводится до атмосферного в течение 1- 15 мин, при этом раствор в материале 6 вскипает, образовавшийся пар частично вытесняет его и происходит взрыхление волокон.

Затем электромагнитные клапаны 10 и II открываются и раствор из емкости I с помощью выделяющегося при нагреве раствора через материал 5 (от периферии к центру) по трубопроводу i 3 и носитель 4 поступает к материалу 6 (от центра к периферии) в емкости 2 в течение 1-2 мин и проводят паровую обработку паковок в течение 0,1-0,5 мин.

При достижении раствором 2 уровня датчика 19 включается нагреватель 20.

При снижении уровня раствора в емкости 1 ниже датчика 17 нагреватель 18 отключается, электромагнитные клапаны 10 и 11 закрываются,а клапан 14 открьтается. Материалы 5 и 6 подвергаются аналогичным воздействиям. На этом период смены воздействий заканчивается.

Паровую обработку осуществляют следующим образом (второй вариант).

В опорожненную емкость 2 через материал 6 подают пар под давлением из источника 16 пара (клапаны 21, 14 и I1 открыты, остальные - закрыты) в течение 0,5-3 мин, в 2 создается заданный импульсный перепад давления 0,5-5 кг/см, фиксируемый контрольно-регулирующим манометром 22, после чего его импульсно сбрасывают из емкости 2 в течение 1-15 мин (клапан 9 открывается на время сбро- са).

Далее раствор движется в емкость 2 и проводят аналогичную паровую обработку материала 5 емкости 1, на этом обработка материала паровой

0

S

0

5

0

5

31

средой заканчивается. После этого осуществляют жидкостную обработку. Количество периодов смены воздействий определяется в зависимости от ви да обрабатываемого материала и техно логического режима.

При паровой обработке раствор как вокруг материала, так и в самом мате риале, находясь в подвижном состоянии (микро- и макротечения в волокнах и вокруг них), интенсивно проникает в порь} и капилляры волокнообра- зующего полимера, приводит к увеличению коэффициента диффузии молекул красителя и равномерному распределению раствора красителя в материале.

С помощью образовавшегося парового объема происходит движение раство ра через материал с последующим запариванием влажного материала в этом паровом объеме. В процессе запаривания происходит набухание волокон и создаются дополнительные условия для диффузии и фиксации красителя. При последующем импульсном сбросе давления пара происходит вскипание жидкости, находящейся в материале. Образовавшийся пар в значительной степени разрыхляет структуру волокнообразую- щего полимера и она становится более доступной для раствора красителя при последующем движении раствора.

Способ распространяется на процессы отварки, беления, крашения и промывки текстипьньсх материалов.

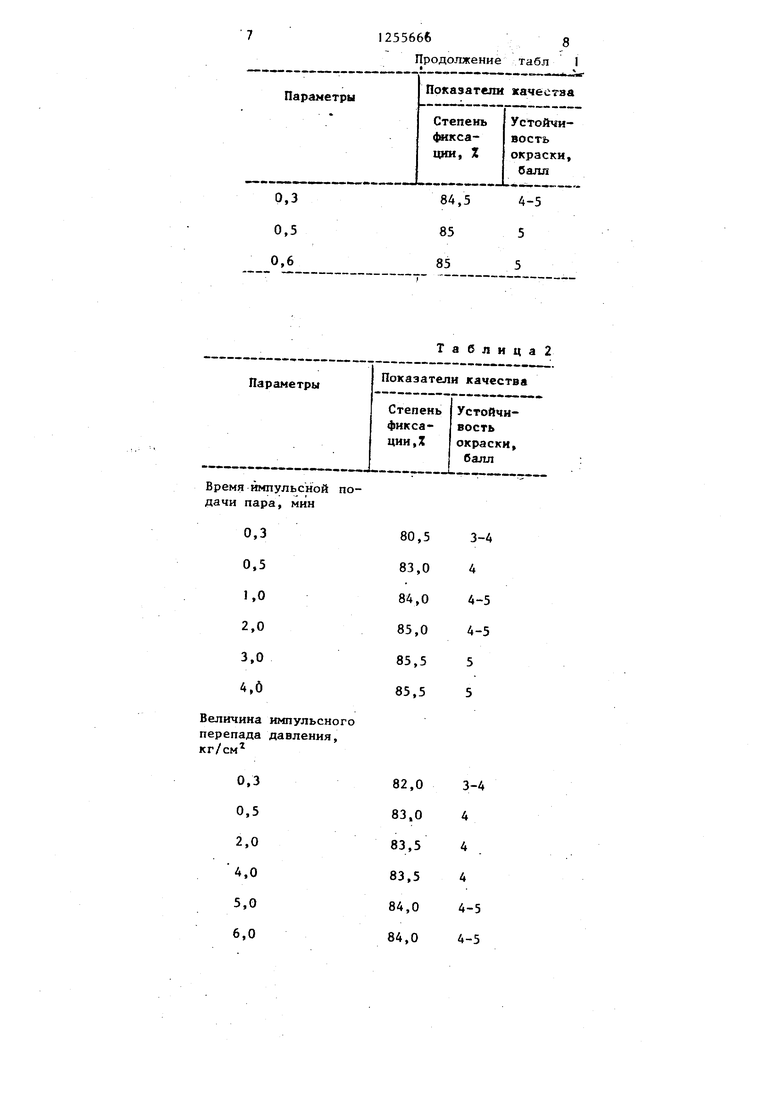

В табл. 1 и 2 приведены качественные показатели материала, обработанного по различным режимам. Предлагаемый способ отделки текстильных материалов позволяет повысить равномерность обработки, что приводит к улучшению показателей устойчивости окраски и получать более насыщенные цвета.

Формула изобретения

1. Способ отделки текстильных ма- териалов в паковках под давлением.

10

15

20

25

30

5

0

5

556664

заключающийся в заливке обрабатывающего раствора в емкости, имеющие-со- общаюшлеся между собой перфорированные носители с Размещенными на них паконками, каждый из которых расположен в соответствующей емкости, и в циклической прокачке раствора через паковки от периферии к центру и наоборот - от центра к периферии путем импульсной подачи сжатого газа на поверхность -раствора в одну из емкостей при одновременном импульсном сбросе давления в другой емкости, отличающийся тем, что, с целью повьщхения качества отделки, после по меньшей мере одного цикла прокачки раствора через пакдвки осуществляют импульсную циклическую паровую обработку паковок при движении через последние, пара от периферии к центру и наоборот - от центра к периферии.

2.Способ по п. 1,отлича ю- щ и и с я тем, что раствор перед прокачкой, предшествующей паровой обработке, нагревают в соответствующей емкости до 100-164°С и выдерживают паковки в растворе при этой температуре от 2 до 15 мин при давле НИИ, возрастающем до 6 кг/см,

3.Способ по пп. 1 и 2, о т л и- чающийся тем, что вьщеляю- . щийся при нагреве раствора пар используют для последующей прокачки раствора через паковки из одной емкости в другую в течение 1-2 мнн и паровой обработке им паковок в течение 0,1-0,5 мин.

4.Способ по п. 1, о т л и ч а ю- щийся тем, что паровую обработку паковок ведут в течение 1,5-6 мии при создании избыточного давления, возрастающего до 5 кг/см , с последующим сбросом давления в течение

1-3 мин.

5.Способ по пп. 1-4, о т л и - чающийся тем, что циклическую обработку паковок паром осуществляют многократно.

Параметры

12556666

Таблица I

Показатели качества

Время нахождения ма- .териала в кипящем растворе, мин

Устойчивостьокраски, балл

12556668

Продолжение табл I

.,.,.,.

Показатели хачестаа Параметры

Степень Устойчи- (кса- вость ции, Z окраски, балл

0,384.5 4-5

0,585 5

0, 85 5

Таблица 2

Д

„Показатели качества

Параметры

Степень Устойчи- фикса- вость ции,1 окраски, балл

80,53-4

83,04

84,04-5

85,04-5

85,55

85,55

о

82,03-4

83.04

83,54

83,54

84,04-5

84,04-5

Время импульсного сброса давления, мин

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделки текстильных материалов в паковках | 1985 |

|

SU1320298A1 |

| Способ термообработки технических полиамидных нитей на паковках | 1990 |

|

SU1808031A3 |

| Способ жидкостной обработки текстильных материалов в паковках под давлением | 1984 |

|

SU1222727A1 |

| Устройство для отделки текстильных материалов в паковках | 1987 |

|

SU1447956A2 |

| Устройство для жидкостной обработки текстильного материала в паковках | 1977 |

|

SU658197A1 |

| Способ жидкостной обработки паковок текстильных материалов | 1982 |

|

SU1046364A1 |

| Устройство для отделки текстильных материалов в паковках | 1988 |

|

SU1553589A1 |

| Устройство для отделки текстильных материалов под давлением | 1985 |

|

SU1289931A1 |

| Способ жидкостной обработки текстильных материалов в паковках | 1988 |

|

SU1548299A1 |

| Носитель паковок аппарата для отделки текстильных материалов | 1988 |

|

SU1553590A1 |

Изобретение относится к способу отделки текстильных материалов в паковках под давлением и позволяет повысить качество отделки. Емкости, в которые заливают обрабатывающий раствор (ОР), имеют сообщающиеся между собой перфорированные носители с размещенными на них паковками. Каждый из носителей расположен в соответствующей емкости. Прокачивают 0 через паковки от периферии к центру и от центра к периферии путем импульсной подачи сжатого газа на поверхность ОР в одну из емкостей. Одновременно в другой емкости производят импульсный сброс давления. После прокачки ОР через паковки производят импульсную циклическую паровую обработку (по) паковок при движении через них пара от периферии к центру и от центра к периферии. Циклическую ПО осуществляют многократно. Перед прокачкой ОР нагревают до 100-164 С. Паковки выдерживают в этом ОР до 2- 15 мин при давлении, возрастающем до в кг/см. по паковок ведут в течение 1,5-6 мин при создании избыточного давления, возрастающего до 5 кг/см в течение 1-3 мин, с последующим сбросом давления. 2 табл., 4 3.п. ф-лы, 1 ил. (Л с 1C ел СП Од Од Од

| Способ жидкостной обработки текстильных материалов в паковках под давлением | 1984 |

|

SU1222727A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-09-07—Публикация

1985-01-04—Подача