25

1132

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении полос толщиной до 0,023 мм,

Целью изобретения является сниже- 5 ние разнотолшинности и обрыв юсти ленты.

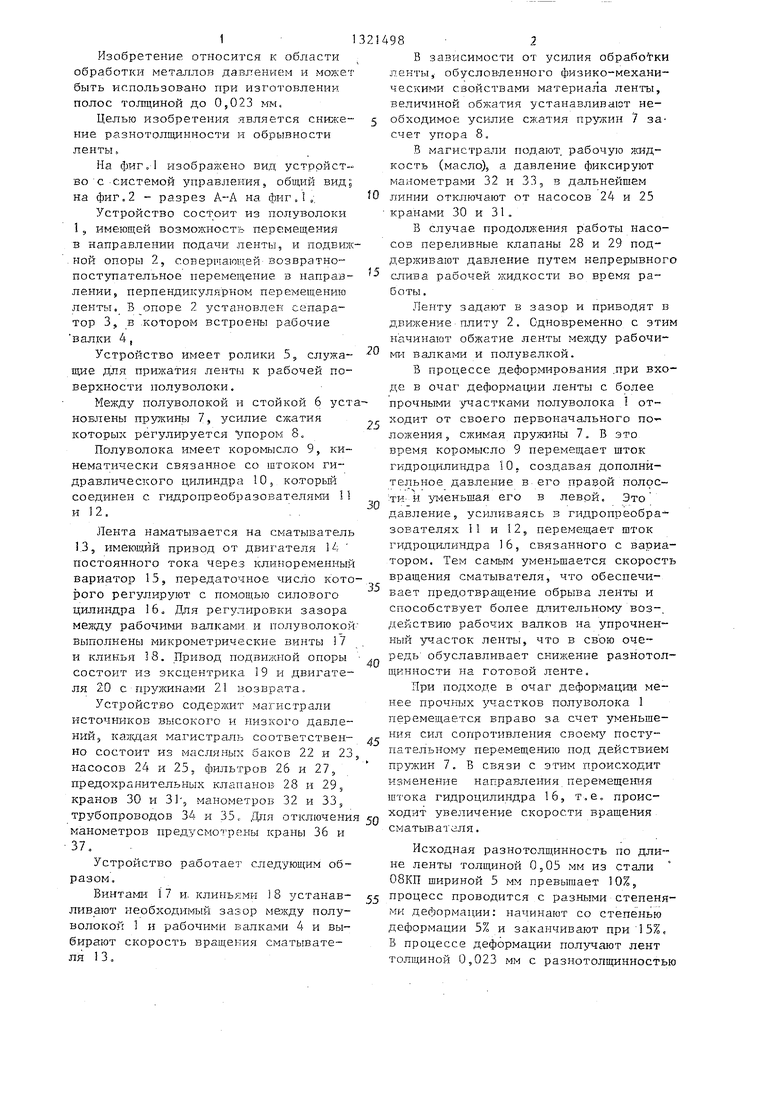

На фиг,1 изображено вид устройство с системой управления, обпдай вид; на фиг. 2 - разрез А-А на фиг,,, О

Устройство состоит из полуволоки 1, имеющей возможность перемещения в направлении подачи ленты, и подвиж- ной опоры 2, совершающей возвратно- поступательное перемещение в направ- лении, перпендикулярном перемещению ленты. В опоре 2 установлен сепаратор 3, в .котором встроены рабочие валки 4 ,

Устройство имеет ролики 5, служа- щие для прижатия ленты к рабочей поверхности нолуволоки,

Между полуволокой и стойкой 6 уста-- новлены пружины 7, усилие сжатия которых регулируется унором 8«

Полуволока имеет коромысло 9, кинематически связанное со штоком гидравлического цилиндра 10, которьй соединен с пздропреобразователями 11 и 12,

Лента наматывается на сматыватель ,3, имеющий привод от двиг ателя 14 постоянного тока через клиьюременный вариатор 15, передаточное число которого регулируют с помощью силового цилш-щра 16о Для регулировки зазора между рабочими валками и полуволокой выполнены микрометрические винты 7 и клинья 18. Привод подвижной опоры Q состоит из эксцентрика 19 и двигателя 20 с пружинами 21 возврата.

Устройство содержит магистрали источников BbicoKoro и низко1 о давлений, калсдая магистраль соответствен- с но состоит из масляных баков 22 и 23, насосов 24 и 25, фильтров 26 и 27, предохранительных клапанов 28 и 29, кранов 30 и 31, манометров 32 и 33s трубопроводов 34 и 35, ,Цля отключения 50 мaнo зeтpOБ предусмотрены краны 36 и 37, .

Устройство работает следующим обазом.

Винтами 17 и, клиньями 18 устанав- .5 ивают необходим1з1Й зазор между полуолокой и рабочими валками 4 и выирают скорость вращения сматывате- я 1 Зо

30

35

5

О

Q

с 0

.5

0

5

498 2

В зависимости от усилия обработки ленты, обусловленного физико-механическими свойствами материала ленты, величиной обжатия устанавливают необходимое усилие сжатия пружин 7 за- счет упора 8.

В магистрали подают, рабочую жидкость (масло), а давление фиксируют манометрами 32 и 33, в дальнейшем линии отключают от насосов 24 и 25 кранами 30 и 31.

В случае продолж:ения работы насосов переливные клапаны 28 и 29 поддерживают давление путем непрерывного слива рабочей жидкости во время работы.

Ленту задают в зазор и приводят в движение плиту 2. Одновременно с этим начинают обжатие ленты меясду рабочими валками и полувалкой.

В процессе деформирования .при входе в очаг деформации ленты с более прочными -участками полуволока отходит от своего первоначального по--- ложения5 сжимая пружины 7, В это время коромысло 9 перемещает шток гидроцилиндра 10. создавая дополнительное давление в его правой полос- ти и yi iBHbffiaH его в леврй. Это давление, усиливаясь в гидропреобра- зователях 11 и 12, перемещает шток гидроцилиндра 16, связанного с вариатором. Тем самым уменьшается скорость вращения сматывателя, что обеспечивает предотвращение обры ва ленты и способствует более длительному воз-, действию рабочих валков на упрочненный участок ленты, что в свою очередь обуславливает снижение разнотол- щинности на готовой ленте,

При подходе в очаг деформации менее прочных ; частков полуволока 1 перемещается вправо за счет уменьшения сил сопротивления своему поступательному пере.мещени о под действием пру:1кин 7, Б связи с этим происходит изменение направления перемещения штока гидроцилиндра 16, т.е. происходит увеличение скорости вращения сматывателя.

Исходная разнотолщинность по длине ленты толщиной 0,05 мм из стали 08КП шириной 5 мм превышает 10%, процесс проводится с разными степенями деформации: начинают со степенью деформации 5% и заканчивают при 15%. В процессе деформации получают лент толщиной 0,023 мм с разнотолщинностью

3 . 1

1,2 мкм, т.е. менее 5%. Кроме этого, готовая лента имеет равномерные свой ства по длине.

Автоматическое регулирование скорости подачи ленты в зависимости от усилия деформации позволяет снизить количество обрывов, а следовательно, повысить выход годного.

Формула изобретения

Устройство для получения особо тонкой ленты, содержащее деформирующий инструмент,.состоящий из двух частей, установленных с зазором, причем одна из его частей представляет плиту, а другая - рабочие валки и насаженный на вал сматыватель, отличающееся тем, что, с целью снижения разнотолщинности и обрывности ленты, оно снабжено эксцентриковым механизмом, поворотным коромыслом, двумя силовыми штоковыми гидроцилиндрами, двумя гидропреобразователями и магистралями источников давления, при этом плита вьтолнена в виде подпрухиненной подвижной в направлении подачи ленты полуволоки, а опора рабочих валк;ов - в виде селаfO

21498 , 4

ратора, устаноБленпого в плите, имеющей возможность возвратно поступательного перемещения в направлении, перпендикулярном перемещению ленты 5 от эксцентрикового механизма,- причем одно плечо коромысла соединено с по- луволокой, а другое плечо - со штоком силового гидроцилиндра, шток второго силового гидроцилиндра - с ва- риатором гидропреобразователи соединены с силовыми гидроцилиндрами, причем один из них присоединен к што- ковой полости силового гидpoцIiлиндpa вариатора с одной стороны, а с другой - с рабочей полостью гидроцилиндра коромысла и второй гидропреобразователь соединяет штоковую полость гидроцилиндра коромысла с рабочей полостью гидроцилиндра вариатора, при этом одна из saгиcтpaлeй давления соединена со штоковой и рабочей полостями силового гидpoцIiливдpa коромысла, а другая магистраль - с .рабочей полостью силового гидроцилиндра вариатора и с гидропреобразователем, cвязывaющи рабочую полость силового гидроцплиндра вариатора со щтоковой полостью с илового щ-шиндра коромысла, 20-.

15

20

25

Редактор А.Ворович

Составитель Ю.Правоторов Техред И,Попович

2700/6Тираж 732 Подписное

ВНИИЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, ч4

Корретор А.Ильин

| название | год | авторы | номер документа |

|---|---|---|---|

| Насосно-аккумуляторный гидропривод | 1975 |

|

SU548727A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Рабочий орган землеройно-транспортной машины | 1988 |

|

SU1571152A1 |

| Машина для правки круглого проката | 1988 |

|

SU1551442A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СВОЙСТВ ГОРНЫХ ПОРОД В СКВАЖИНАХ ПРИКОНТУРНОГО МАССИВА ВЫРАБОТОК | 2001 |

|

RU2230904C2 |

| Рабочее оборудование подводного планировщика | 1988 |

|

SU1535954A1 |

| Стан поперечно-винтовой прокатки профильных изделий | 1987 |

|

SU1586836A2 |

| Устройство для многооперационной металлообработки | 1987 |

|

SU1505778A1 |

| Система автоматического регулирования толщины полосы при прокате | 1974 |

|

SU679272A1 |

| Шлифовальный станок для обработки камня | 1984 |

|

SU1222506A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении особо тонкой ленты. Цель изобретения снижение разнотолщинности и обрывности ленты. Ленту обрабатывают в устройстве, состоящим из полуволоки 1 и рабочих валков 4, закрепленных в подвижной опоре 2. Полуволока I имеет коромысло, кинематически связанное со штоком гидроцилиндра, который соединен с гидропреобразователями. Лента сматывается с приводного разматывателя 13, связанного с вариатором. Привод подвижной опоры осуществляется от эксцентрика. Устройство содержит магистрали высокого и низкого давления. В зависимости от усилия обработки по длине ленты полу- полока 1 отходит от своего первоначального положения, в это время коромысло перемещает шток гидроцилиндра, создавая дополнительное давление в одной из полостей, которое усиливается гидропреобразователями, в связи с чем перемещается шток гидроцилиндра, связанного с вариатором,а следовательно, уменьшается обрыв ленты и улучшается проработка ленты рабочими валками вследствие более длительного их воздействия. 2 ил. 13

| Способ волочения микропроволоки и устройство для его осуществления | 1978 |

|

SU1061875A1 |

| ПРОКЛТМ1>&1И СТА 11 | 0 |

|

SU406582A1 |

Авторы

Даты

1987-07-07—Публикация

1983-06-23—Подача