Изобретение относится к машиностроению и предназначено для поддержания постоянного технологического усилия инструмента при безразмерной обработке деталей, имеюш.их сложный пространственный профиль.

Цель изобретения - повышение чувствительности привода за счет уменьшения трения между внутренней поверхностью пневмо- цилиндра и поршнем, что приводит к командному смещению штока без запаздывания.

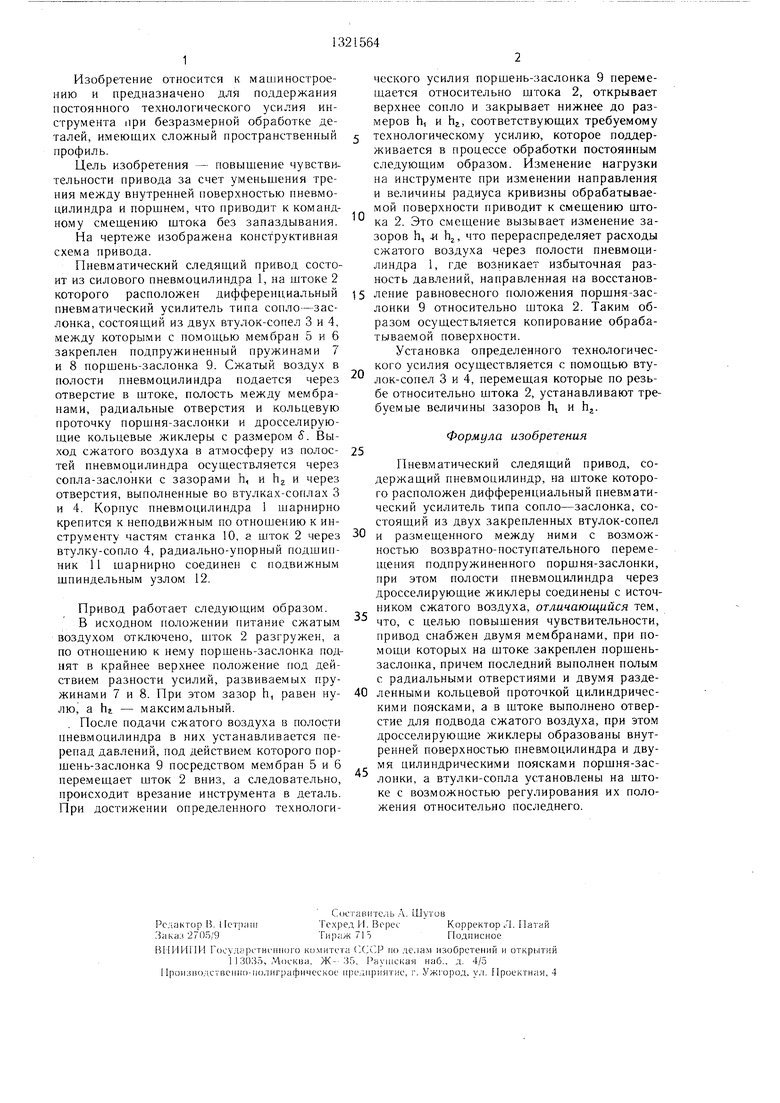

На чертеже изображена конструктивная схема привода.

Пневматический следяший привод состоит из силового пневмоцилиндра 1,на штоке 2 которого расположен дифференциальный пневматический усилитель типа сопло-заслонка, состояпдий из двух втулок-сопел 3 и 4, между которыми с помощью мембран 5 и 6 закреплен подпружиненный пружинами 7 и 8 поршень-заслонка 9. Сжатый воздух в полости пневмоцилиндра подается через отверстие в штоке, полость между мембранами, радиальные отверстия и кольцевую проточку порщня-заслонки и дросселирующие кольцевые жиклеры с размером S. Выход сжатого воздуха в атмосферу из полостей пневмоцилиндра осуществляется через сопла-заслонки с зазорами h, и h и через отверстия, выполненные во втулках-соплах 3 и 4. Корпус пневмоцилиндра 1 шарнирно крепится к неподвижным по отношению к инструменту частям станка 10, а шток 2 через втулку-сопло 4, радиально-упорный подшипник 11 1парнирно соединен с подвижным шпиндельным узлом 12.

Привод работает следующим образом.

В исходном положении питание сжатым воздухом отключено, шток 2 разгружен, а по отношению к нему поршень-заслонка поднят в крайнее верхнее положение под действием разности усилий, развиваемых пружинами 7 и 8. При этом зазор h, равен нулю а hi - максимальный.

. После подачи сжатого воздуха в полости пневмоцилиндра в них устанавливается перепад давлений, под действием которого поршень-заслонка 9 посредством мембран 5 и 6 перемещает шток 2 вниз, а следовательно, происходит врезание инструмента в деталь. При достижении определенного технологического усилия поршень-заслонка 9 перемещается относительно штока 2, открывает верхнее сопло и закрывает нижнее до размеров h, и hj, соответствующих требуемому

технологическому усилию, которое поддерживается в процессе обработки постоянным следующим образом. Изменение нагрузки на инструменте при изменении направления и величины радиуса кривизны обрабатываемой поверхности приводит к смещению щто- ка 2. Это смещение вызывает изменение зазоров h., .и hj, что перераспределяет расходы сжатого воздуха через полости пневмоцилиндра 1, где возникает избыточная разность давлений, направленная на восстанов5 лепие равновесного положения порщня-заслонки 9 относительно щтока 2. Таким образом осуществляется копирование обрабатываемой поверхности.

Установка определенного технологического усилия осуществляется с помощью втулок-сопел 3 и 4, перемещая которые по резьбе относительно штока 2, устанавливают требуемые величины зазоров hi и h.

0

Формула изобретения

Пневматический следящий привод, содержащий пневмоцилиндр, на штоке которого расположен дифференциальный пневматический усилитель типа сопло-заслонка, состоящий из двух закрепленных втулок-сопел и размещенного между ними с возмож5

ностью возвратно-поступательного перемещения подпружиненного порщня-заслонки, при этом полости пневмоцилиндра через дросселирующие жиклеры соединены с источником сжатого воздуха, отличающийся тем, что, с целью повышения чувствительности, привод снабжен двумя мембранами, при помощи которых на штоке закреплен норшень- заслонка, причем последний выполнен полым с радиальными отверстиями и двумя разде- 0 ленными кольцевой проточкой цилиндрическими поясками, а в штоке выполнено отверстие для подвода сжатого воздуха, при этом дросселирующие жиклеры образованы внутренней поверхностью пневмоцилиндра и двумя цилиндрическими поясками поршня-заслонки, а втулки-сопла установлены на штоке с возможностью регулирования их положения относительно последнего.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1268384A1 |

| Устройство для обработки криволинейных поверхностей | 1987 |

|

SU1463447A2 |

| Устройство для обработки криволинейной поверхности | 1986 |

|

SU1351757A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU1007938A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1987 |

|

RU1460871C |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU1378228C |

| Устройство для полирования криволинейных поверхностей | 1981 |

|

SU1013224A1 |

| Устройство для обработки криволинейных поверхностей | 1986 |

|

SU1335430A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1986 |

|

SU1419863A1 |

| Устройство для обработки криволинейных поверхностей | 1984 |

|

SU1194655A1 |

Изобретение относится к области машиностроения и предназначено для поддержания постоянного технологического усилия инструмента при безразмерной обработке деталей, имеющих сложный пространственный профиль. Целью изобретения является повышение чувствительности привода за счет уменьшения трения между внутренней поверхностью пневмоцилиндра и поршнем, что приводит к командному смеш,ению штока без запаздывания. Пневматический следя- ш,ий привод состоит из силового пневмоцилиндра 1, на штоке 2 которого pacnoj ложен дифференциальный пневматический усилитель типа сопло-заслонка, состояш,ий из двух втулок-сопел 3 и 4, между которыми с помощью мембран 5 и 6 закреплен подпружиненный поршень-заслонка 9. В исходном положении поршень-заслонка 9 поднят в крайнее верхнее положение под действием разности усилий, развиваемых пружинами 7 и 8, при этом зазор h, равен нулю, а hj - максимальный. После подачи сжатого воздуха в полости пневмоцилиндра в них устанавливается перепад давлений, под действием которого поршень-заслонка 9 посредством мембран 5 и 6 перемещает шток 2 вниз, а следовательно, происходит врезание инструмента в деталь. 1 ил. сл 00 N3 СЛ О5

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1268384A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-07-07—Публикация

1985-12-09—Подача