Изобретение относится к машиностроению и станкостронию и предназначено для безразмерного шлифования и полирования деталей, имеющих сложный пространственный профиль.

Целью изобретения является повышение качества обрабатываемой поверхности за счет того, что поддержание постоянства крутяш,его момента на валу абразивного круга при его соприкосновении с обрабатываемой поверхностью детали обеспечивает поддержание постоянного удельного давления инструмента на деталь при различных углах подхода инструмента к детали.

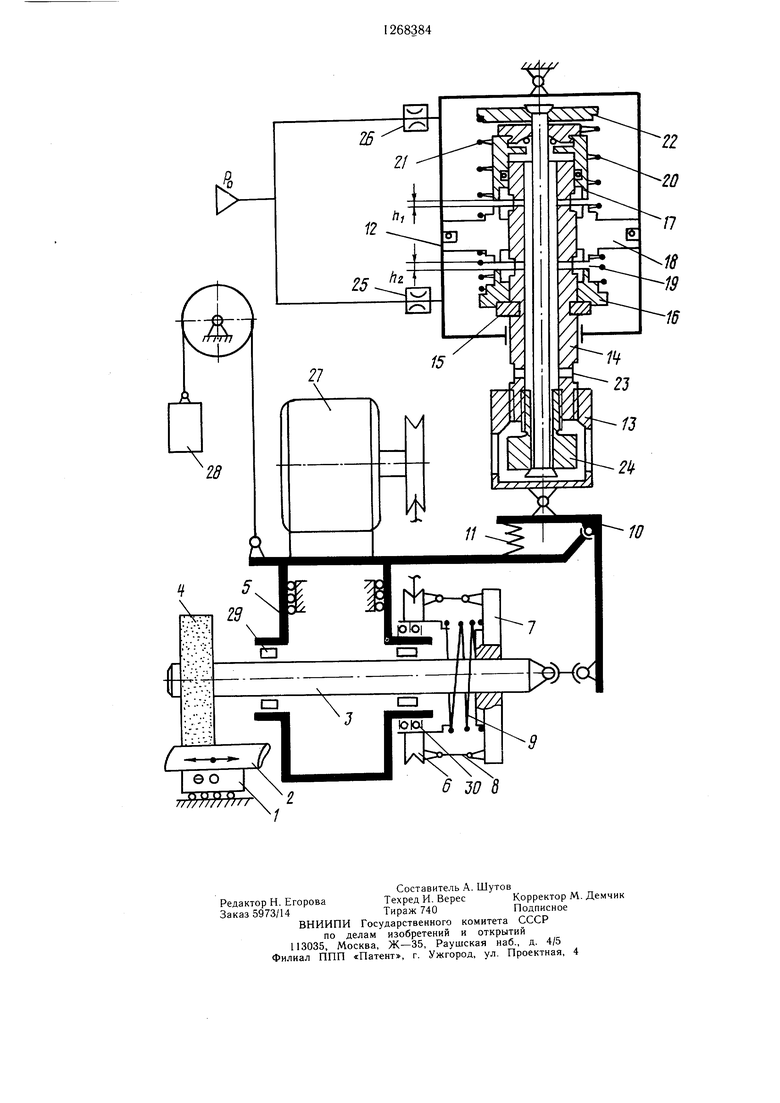

На чертеже показана конструктивная схема устройства.

Устройство состоит из стойки 1 для закрепления детали .2, шпиндельного узла, включаюш,его вал 3, выполненный цельным, с абразивным кругом 4, из установленной на траверсе 5 ведуш,ей полумуфты 6, передающей крутящий момент на ведомую полумуфту 7 с помощью шарнирных тяг 8 и пружины 9 сжатия, рычага 10 с пружиной 11, силового пневмоцилиндра 12, прикрепленного шарнирно к станине и рычагу 10 с помощью резьбовой рамки 13. Силовой пневмоцилиндр включает в себя полый шток 14, установочные полукольца 15, закрепленные на штоке сопла-втулки 16 и 17, подвижный поршень-заслонку 18, регулировочные пружины 19 и 20, заглушку 21, опорную шайбу 22, тягу 23 и регулировочный винт 24. Сжатый воздух в пневмоцилиндр подается из сети через калибровочные жиклеры 25 и 26. Привод шпиндельного узла осуществляется от электродвигателя 27. Траверса 5 со всеми установленными на ней узлами должна быть уравновешена с помощью противовеса 28. Вал 3 абразивного круга установлен на роликовых подшипниках 29, а полумуфта 6 - на радиально-упорных подшипниках 30.

Устройство работает следующим образом.

В исходном положении, когда питание сжатым воздухом отключено и траверса 5 вместе со шпиндельным узлом отведена в верхнее положение, производится смена детали 2 на стойке 1. После включения электродвигателя 27 и сжатого воздуха в силовом пневмоцилиндре 12 устанавливается определенный перепад давлений, который создает усилие на штоке, направленное на деталь 2.

Величина усилия зависит от взаимного положения сопел-втулок 16 и 17 и поршня 18, образующих проходные кольцевые сечения h и /12, через которые сжатый воздух стравливается в атмосферу, проходя радиальные отверстия и внутреннюю полость штока.

При достижении контакта между абразивным кругом 4 и обрабатываемой деталью 2 происходит некоторое торможение вращения круга вследствие его трения о деталь. Происходит угловое смещение ведущей 6

, и ведомой 7 полумуфт относительно друг друга. Угловое смещение полумуфт с помощью шарнирных тяг 8 преобразуется в осевое перемещение вала 3, которое через подпружиненный рычаг 10 передается на шток 14 пневмоцилиндра 12. Перемещение

0 щтока пневмоцилиндра изменяет значение зазоров h и /22 таким образом, что устанавливается равновесное состояние при определенном технологическом усилии абразивного круга на деталь 2. Величина технологического усилия изменяется с помощью

затяжки пружин 19 и 20 от регулировочного винта 24 через тягу 23 и опорную шайбу 22, что определяет положение поршня-заслонки 18 относительно сопел-втулок 16 и 17, т. е. определяет величину зазоров hi и hzQ При изменении направления и величины радиуса кривизны обрабатываемой поверхности величина технологического усилия изменяется, что вызывает изменение крутящего момента на муфте. Появляется осевое смещение ведомой полумуфты 7 вместе с ваC лом 3 и абразивным кругом 4, осевое смещение шпиндельного узла передается через рычаг 10 и резьбовую рамку 13 на шток 14. Это смещение вызывает изменение зазоров h и /12, что перераспределяет расходы сжатого воздуха через полости пневмоцилинд0 ра 12, где возникает избыточная разность давлений, направленная на восстановление равновесного положения. Таким образом осуществляется копирование обрабатываемой поверхности с обеспечением равномерного съема металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки криволинейной поверхности | 1986 |

|

SU1351757A1 |

| Устройство для обработки криволинейных поверхностей | 1987 |

|

SU1463447A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1986 |

|

SU1419863A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1196233A1 |

| Устройство для обработки криволинейных поверхностей | 1986 |

|

SU1335430A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1988 |

|

SU1627380A1 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1703402A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1980 |

|

SU876382A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU1007938A1 |

УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ, выполненное в виде установленных с возможностью возвратно-поступательного перемещения относительно друг друга во взаимно перпендикулярных плоское тях стойки, предназначенной для закрепления обрабатываемой детали, и траверсы, на которой размещены щпиндельный узел абразивного круга с приводом его вращения от электродвигателя через муфту постоянного крутящего момента, состоящую из двух полумуфт, которые соединены между собой щарнирными тягами и между которыми размещена пружина сжатия, и кинематически связанный с валом абразивного круга пневмоцилиндр, каждая полость которого сообщена с источником сжатого воздуха и пневматическим дифференциальным усилителем типа сопло-заслонка, при этом одна из полумуфт установлена на траверсе на радиально-упорных подшипниках и кинематически связана с электродвигателем, а другая неподвижно закреплена на валу абра зивного круга, установленного с возможностью осевого перемещения, отличающееся тем, что, с целью повышения качества обрабатываемой поверхности, око снабжено щарнирно закрепленным на траверсе подпружиненным рычагом, один конец которого кинематически связан с валом абразивного круга, выполненным цельным, а другой - с штоком пневмоцилиндра, при этом диф2 & ференциальный усилитель типа сопло-заслонка выполнен в виде неподвижно закреплен(П ных на щтоке двух втулок-сопл и размещенного между ними с возможностью перемещения подпружиненного порщня-заслонки, а шток выполнен полым и внутри него размещена введенная в устройство тяга, установленная с возможностью взаимодействия с одной из втулок-сопл. to 05 00 со 00 4

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1196233A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-11-07—Публикация

1984-12-25—Подача