10

20

25

11335430

Изобретение относится к абразивой обработке и может быть использоано для финишной обработки дет алей, меющих сложный пространственный проиль, например лопаток вентиляторов азотурбинных двигателей, подводных рыльев, лопастей гребных и воздушых винтов и т.д.

Цель изобретения - повьшение точости и качества обработки поверхноси переменной кривизны за счет обесечения линейной зависимости перемеения абразивного круга и исполнительых механизмов.15

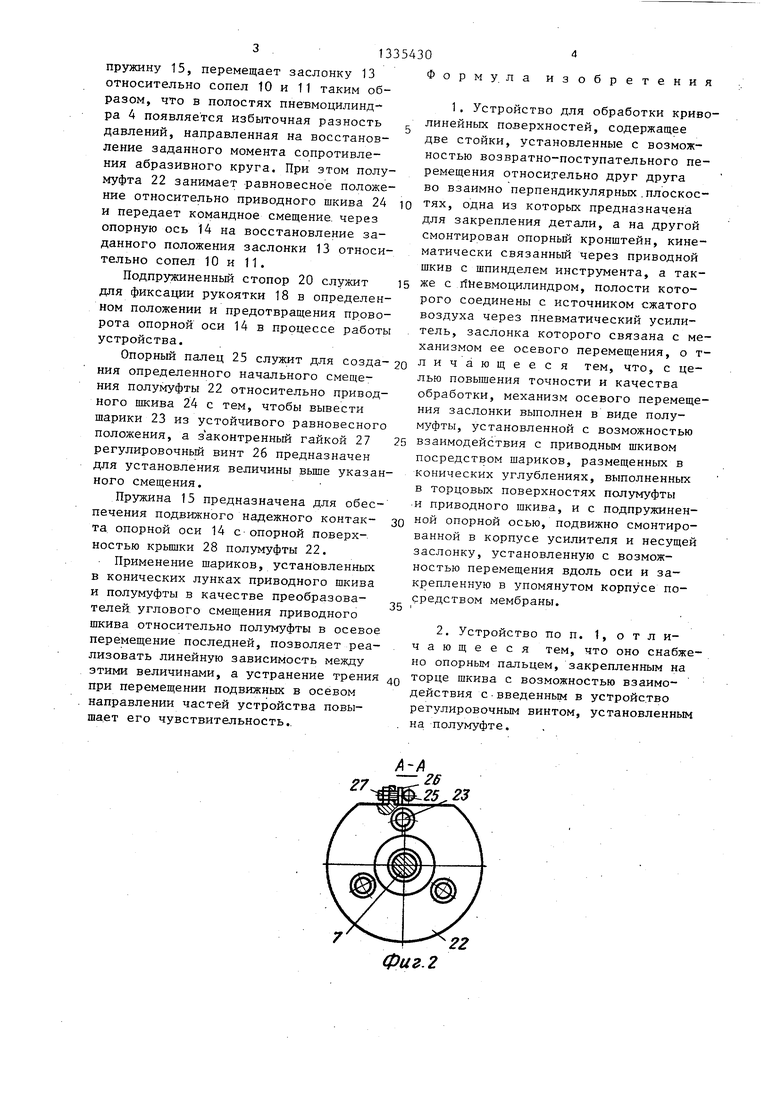

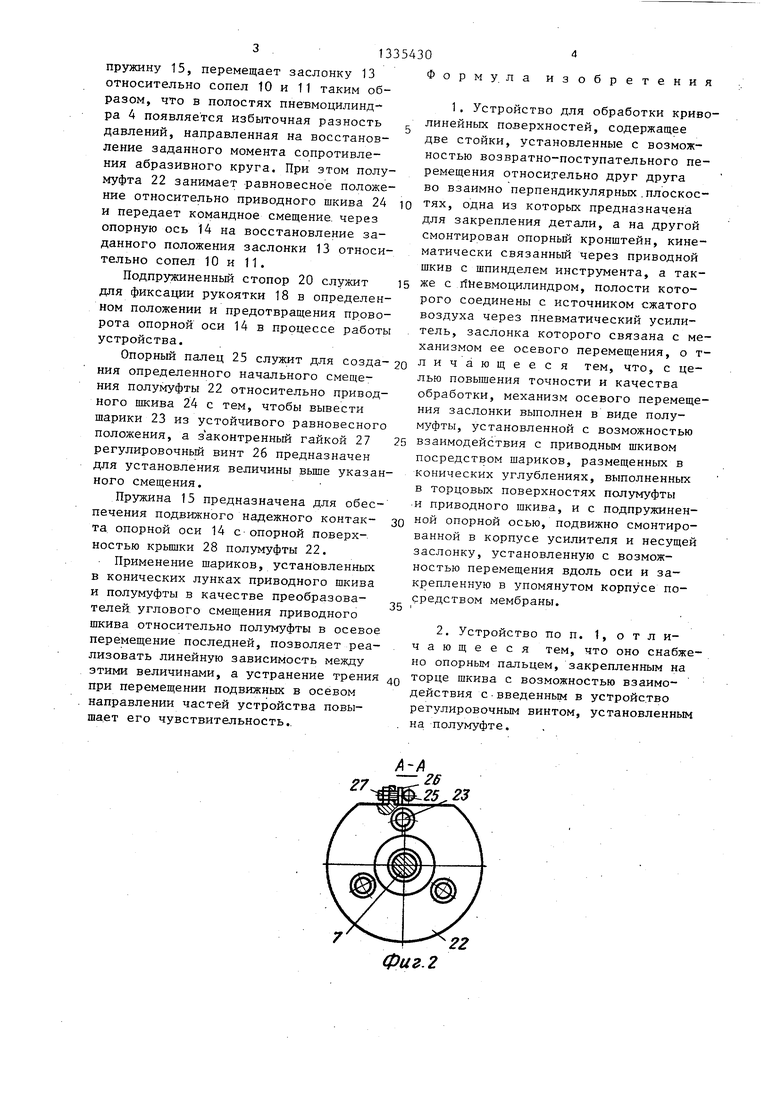

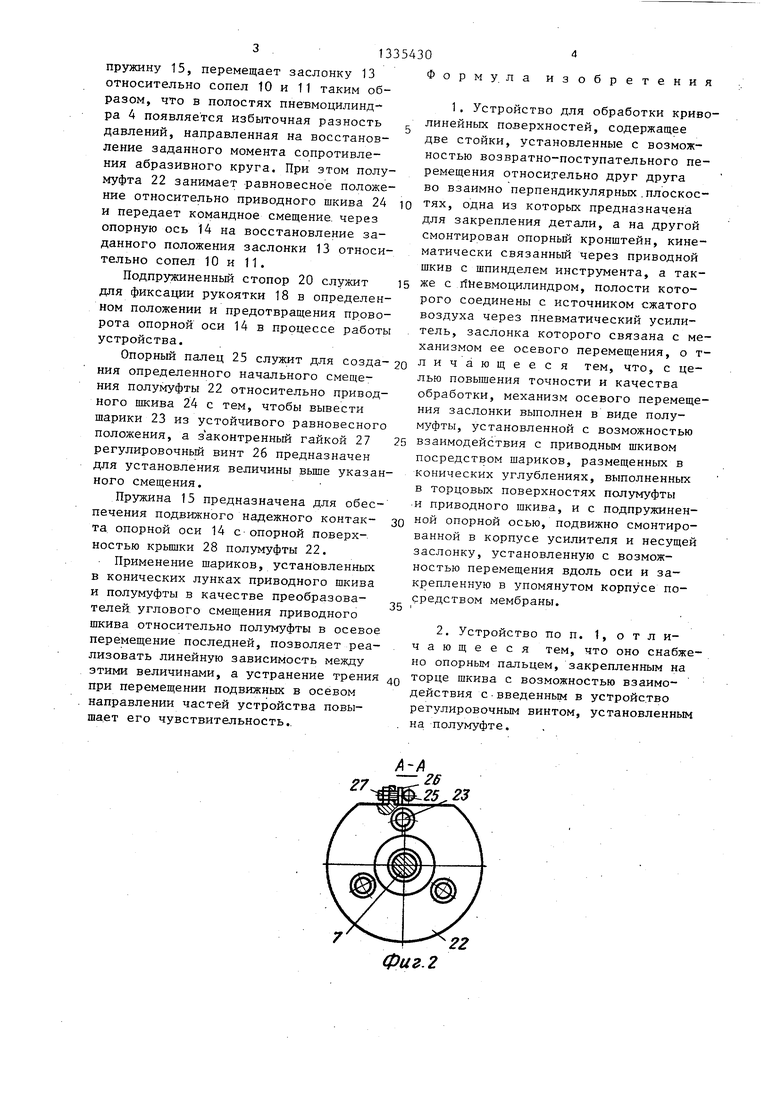

На фиг . 1 пока: ана крнструктивная схема устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Устройство состоит из стойки 1 для детали 2,.. стойки 3, на которой шарнирно закреплены силовой цилиндр 4 и опорный кронштейн 5, на последнем размещены корпус 6 вала 7 абра- зивного круга 8 и механизм осевого перемещения заслонки, состоящий из корпуса 9 пневматического усилителя типа сопло - заслонка, в котором размещены сопла 10 и, 11, а между ними с помощью мембраны 12 установлена заслонка 13, которая с помощью резьбы имеет связь с опорной осью 14. Последняя посредством пружины J5 и штифта 16 связаца с управляющим валом 17 и рукояткой 18, снабженной подпружиненным пружиной 19 стопором 20. На валу абразивного круга при помощи мембраны 21 закреплена подвижно в осевом направлении полумуфта 22, которая посредством шариков 23, размещенных в конических углублениях, выполненных в торцовых поверхностях полумуфты и приводного шкива 24, кинематически связана со шкивом 24, размещенным на корпусе опоры вала абразивного круга. Для установления определенного начального смещения полумуфты относительно приводного шкива в торце последнего закреплен опорньш палец 25, опирающийся на регулировочный винт 26, закрепленный на полумуфте и законтренный гайкой 27, а крьш1ка 28 полумуфты имеет связь с опорной осью 14. Устройство работает следующим образом.

В исходном положении заслонка 13 находится в крайнем правом положении, т.е. сопло 11 закрыто, а сопло 10 от30

35

40

45

50

55

кр ра не Аб ли ди

ос же ло но по та ди же вл з м

п к т л о з

ч л к

л л

л

0

20

25

15

30

35

40

45

50

55

крыто, шток силового пневмоцилинд- ра 4 поднят, так как давление в поршневой полости больше, чем в штоковой. Абразивный круг 8 отведен от детали 2. В исходном положении производится смена детали и.пи инструмента.

Подвод абразивного круга к детали осуществляется вращением рукоятки 18, жестко связанной с управляющим валом 17, которьм подпружинен пружиной 15 к опорной оси 14 и передает последней вращение посредством штифта 16. Поворот опорной оси 14 приводит к перемещению заслонки 13, посаженной на резьбе на опорную ось 14, влево относительно последней, так как заслонка зафиксирована от проворота мембраной 12.

При этом открывается сопло 11 и прикрывается сопло 10, что приводит к падению давления в поршневой полос- . ти и возрастанию его в штоковой полости пневмоцилиндра 4. Под действием разности давлений поршень со штоком опускается, тем самым подводя абразивный круг 8 к детали 2.

Создание определенного технологического усилия абразивного круга на деталь осуществляется дальнейшим вращением рукоятки 18, в результате чего заслонка 13 еще более открывает сопло 11 и прикрывает сопло 10. Раз- но.сть давлений в полостях .пневмоцилиндра возрастает, усилие на штоке, направленное вниз, растет и с его ростом увеличивается и технологическое усилие абразивного круга на деталь.

В процессе обработки профиля детали опорные стойки 1 и 3 совершают возвратно-поступательное перемещение одна относительно другой во взаимно перпендикулярных плоскостях, а процесс копирования профиля детали 2 абразивным кругом 8 с постоянной величиной технологического усилия осуществляется следующим образом.

Изменение кривизны профиля детали 2 приводит к изменению удельного давления на абразивный круг 8, что приводит к изменению момента сопротивления круга, под действием которого полумуфта 22 проворачивается относительно приводного шкива 24, а за счет шариков 23 смещается в осевом направлении. Смещение полумуфты 22 через крьш1ку 28 передается опорной оси 14, которая, сжимая или разжимая

пружину 15, перемещает заслонку 13 относительно сопел 10 и 11 таким образом, что в полостях пнегвмоцилинд- ра 4 появляется избыточная разность давлений, направленная на восстановление заданного момента сопротивления абразивного круга. При этом полумуфта 22 занимает равновесное положение относительно приводного шкива 24 и передает командное смещение, через опорную ось 14 на восстановление заданного положения заслонки 13 относительно сопел 10 и 11.

Подпружиненньш стопор 20 служит для фиксации рукоятки 18 в определенном положении и предотвращения прово- рота опорной оси 14 в процессе работы

15 же с йНевмоцилиндром, полости которого соединены с источником сжатого воздуха через пневматический усилитель, заслонка которого связана с механизмом ее осевого перемещения, о тного шкива 24 с тем, чтобы вывести шарики 23 из устойчивого равновесного

устройства

Опорный палец 25 служит для созда- 20 личающееся тем, что, с цения определенного начального смеще- лью повышения точности и качества

ния полумуфты 22 относительно привод- обработки, механизм осевого перемещения заслонки выполнен в виде полумуфты, установленной с возможностью

положения, а з аконтренный гайкой 27 25 взаимодействия с приводным шкивом

посредством шариков, размещенных в конических углублениях, выполненных в торцовых поверхностях полумуфты и приводного шкива, и с подпружинен30

регулировочный винт 26 предназначен для установления величины вьппе указанного смещения.

Пружина 15 предназначена для обеспечения подвижного надежного контакта опорной оси 14 с-опорной поверхностью крьш1ки 28 полумуфты 22.

Применение шариков, установленных в конических лунках приводного шкива и полумуфты в качестве преобразователей углового смещения приводного шкива относительно полумуфты в осевое перемещение последней, позволяет реализовать линейную зависимость между

35

НОИ опорной осью, подвижно смонтированной в корпусе усилителя и несущей заслонку, установленную с возможностью перемещения вдоль оси и закрепленную в упомянутом корпусе посредством мембраны.

2. Устройство по п. 1, отличающееся тем, что оно снабжено опорным пальцем, закрепленным на

этими величинами, а устранение трения оторце шкива с возможностью взаимопри перемещении подвижных в осевомдействия свведенным в устройство

направлении частей устройства повы-регулировочным винтом, установленным

шает его чувствительность...на полумуфте.

Формула изобретения

1. Устройство для обработки криволинейных поверхностей, содержащее две стойки, установленные с возможностью возвратно-поступательного перемещения относительно друг друга во взаимно перпендикулярных.плоскостях, одна из которых предназначена для закрепления детали, а на другой смонтирован опорный кронштейн, кинематически связанный через приводной шкив с шпинделем инструмента, а также с йНевмоцилиндром, полости которого соединены с источником сжатого воздуха через пневматический усилитель, заслонка которого связана с механизмом ее осевого перемещения, о т

НОИ опорной осью, подвижно смонтированной в корпусе усилителя и несущей заслонку, установленную с возможностью перемещения вдоль оси и закрепленную в упомянутом корпусе посредством мембраны.

2. Устройство по п. 1, отличающееся тем, что оно снабжено опорным пальцем, закрепленным на

фиг.2

8

т ////////

фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1187964A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1985 |

|

SU1258675A1 |

| Устройство для обработки криволинейных поверхностей | 1987 |

|

SU1463447A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1268384A1 |

| Устройство для обработки криволинейной поверхности | 1986 |

|

SU1351757A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1196233A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1980 |

|

SU876382A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU1007938A1 |

| Устройство для полирования криволинейных поверхностей | 1981 |

|

SU1013224A1 |

Изобретение относится к машиностроению и может быть использовано для финишной обработки поверхностей переменной кривизны с постоянным технологическим усилием. Целью изобретения является повьшение качества и точности обработки поверхности за счет обеспечения линейной зависимости перемещения абразивного круга и исполнительных механизмов. Изменение кривизны профиля детали 2 приводит к изменению удельного давления на абразивный круг 8, что вызывает изменение момента сопротивления круга, под действием которого полумуфта 22 проворачивается относительно приводного шкива 24, а за счет, шариков 23 смещается в осевом направлении. .Смещение полумуфты 22 через крьщ1ку 28 передается опорной оси 14, которая, сжимая или разжимая- пружину 15, перемещает заслонку 13 относительно сопел 10 и 11 таким образом, что в полостях пневмоцилиндра 4 появляется. избыточная разность давлений, направленная на восстановление заданного момента сопротивления абразивного круга. При этом полумуфта 22 занимает равновесное положение относительно приводного шкива 24 и передает командное смещение через опорную ось 14 на восстановление заданного положения заслонки 13 относительно сопел 10 и 11. 1 3.п. ф-лы, 3 ил. И (Л 00. со ел 4 СО

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-09-07—Публикация

1986-04-30—Подача