Изобретение относится к станкостроению и может быть использовано при создании оборудования для чистовой обработки деталей с криволинейными поверхностями.

Целью изобретения является повышение качества обработки путем исключения отрицательного влияния динамических возмущений за счет применения в устройстве встроенйого Б поршень силового гидроцилиндра дифференциального пневмоусилите- ля, толкатель которого связан с подпружиненным рычагом, взаимодействующим с муфтой постоянного крутящего момента, связывающей щпиндель абразивного круга с приводом вращения.

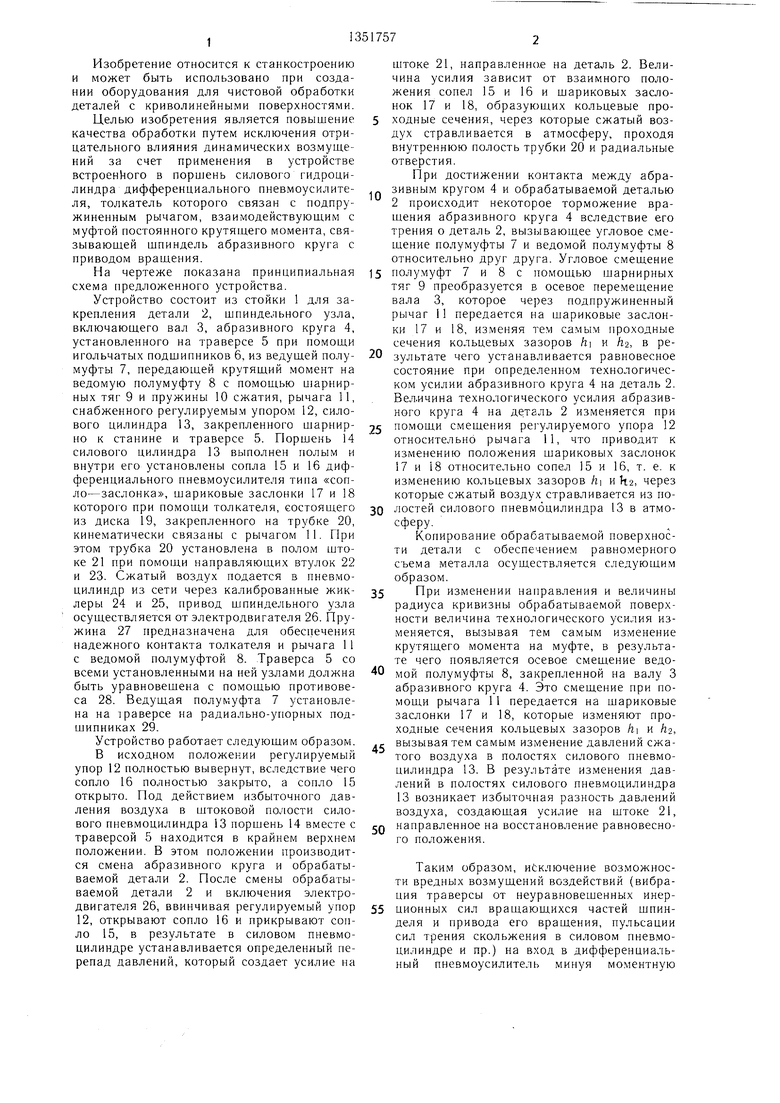

На чертеже показана принципиальная схема предложенного устройства.

Устройство состоит из стойки 1 для закрепления детали 2, шпиндельного узла, включающего вал 3, абразивного круга 4, установленного на траверсе 5 при помощи игольчатых подшипников 6, из ведущей полумуфты 7, передающей крутящий момент на ведомую полумуфту 8 с помощью шарнирных тяг 9 и пружины 10 сжатия, рычага 11, снабженного регулируемым упором 12, силового цилиндра 13, закрепленного щарнир- но к станине и траверсе 5. Поршень 14 силового цилиндра 13 выполнен полым и внутри его установлены сопла 15 и 16 дифференциального пневмоусилителя типа «сопло-заслонка, шариковые заслонки 17 и 18 которог о при помощи толкателя, состояц;его из диска 19, закрепленного на трубке 20, кинематически связаны с рычагом 11. При этом трубка 20 установлена в полом штоке 21 при помощи направляющих втулок 22 и 23. Сжатый воздух подается в пневмо- цилиндр из сети через калиброванные жиклеры 24 и 25, привод щпиндельного узла осуществляется от электродвигателя 26. Пружина 27 предназначена для обесценения надежного контакта толкателя и рычага 11 с ведомой полумуфтой 8. Траверса 5 со всеми установленными на ней узлами должна быть уравновещена с помощью противовеса 28. Ведущая полумуфта 7 установлена на траверсе на радиально-унорных подшипниках 29.

Устройство работает следующим образом.

В исходном положении регулируемый упор 12 полностью вывернут, вследствие чего сопло 16 полностью закрыто, а сопло 15 открыто. Под действием избыточного давления воздуха в штоковой полости силового пневмоцилиндра 13 поршень 14 вместе с траверсой 5 находится в крайнем верхнем положении. В этом положении производится смена абразивного круга и обрабатываемой детали 2. После смены обрабатываемой детали 2 и включения электродвигателя 26, ввинчивая регулируемый упор 12, открывают сопло 16 и прикрывают сопло 15, в результате в силовом пневмо- цилиндре устанавливается определенный перепад давлений, который создает усилие на

штоке 21, направленно.е на деталь 2. Величина усилия зависит от взаимного положения сопел 15 и 16 и шариковых заслонок 17 и 18, образующих кольцевые проходные сечения, через которые сжатый воздух стравливается в атмосферу, проходя внутреннюю полость трубки 20 и радиальные отверстия.

При достижении контакта между абразивным кругом 4 и обрабатываемой деталью 2 происходит некоторое торможение вращения абразивного круга 4 вследствие его трения о деталь 2, вызывающее угловое смещение полумуфты 7 и ведомой полумуфты 8 относительно друг друга. Угловое смещение

полумуфт 7 и 8 с помощью шарнирных тяг 9 преобразуется в осевое перемещение вала 3, которое через подпружиненный рычаг 11 передается на шариковые заслонки 17 и 18, изменяя тем самым проходные сечения кольцевых зазоров h и hz, в ре0 зультате чего устанавливается равновесное состояние при определенном технологическом усилии абразивного круга 4 на деталь 2. Вел.ичина технологического усилия абразивного круга 4 на деталь 2 изменяется при

5 помощи смещения регулируемого упора 12 относительно рычага 11, что приводит к изменению положения шариковых заслонок 17 и 18 относительно сопел 15 и 16, т. е. к изменению кольцевых зазоров h и Н2, через которые сжатый воздух стравливается из по0 лостей силового пневмоцилиндра 13 в атмосферу.

Копирование обрабатываемой поверхности детали с обеспечением равномерного съема металла осуществляется следующи.м образом.

5 При изменении направления и величины радиуса кривизны обрабатываемой поверхности величина технологического усилия изменяется, вызывая тем самым изменение крутящего момента на муфте, в результате чего появляется осевое смещение ведо0 мой полумуфты 8, закрепленной на валу 3 абразивного круга 4. Это смещение при помощи рычага 11 передается на шариковые заслонки 17 и 18, которые изменяют проходные сечения кольцевых зазоров h и hz, с вызывая тем самым изменение давлений сжатого воздуха в полостях силового пневмоцилиндра 13. В результате изменения давлений в полостях силового пневмоцилиндра 13 возникает избыточная разность давлений воздуха, создающая усилие на штоке 21,

Q направленное на восстановление равновесного положения.

Таким образом, исключение возможности вредных возмущений воздействий (вибрация траверсы от неуравновещенных инер- 5 ционных сил вращающихся частей шпинделя и привода его вращения, пульсации сил трения скольжения в силовом пневмо- цилиндре и пр.) на вход в дифференциальный пневмоусилитель минуя моментную

муфту, позволяет значительно снизить вероятность возникновения неустойчивой работы устройства, а значит, и повысить качество обработки.

Формула изобретения

Устройство для обработки криволинейной поверхности, содержащее установленные с возможностью возвратио-постунательного перемещения относительно друг друга во взаимно перпендикулярных плоскостях стойку, предназначенную для закрепления обрабатываемой детали, и траверсу, на которой размещены шпиндельный узел абразивного круга с приводом его вращения от электродвигателя через муфту постоянного крутящего момента, состоящую из ведущей и ведомой полумуфт, соединенных между собой щарнирными тягами и между которыми размещена пружина сжатия, и подпружиненный рычаг, установленный с возможностью взаи0

5

0

модействия с ведомой полумуфто;. а также силовой пневмоцилиндр, каждая полость которого соединена с источником сжатого воздуха и дифференциальным пневмоусилите- лем с щариковыми заслонками, отличающееся тем, что, с целью повыщения качества обработки, подпружиненный рычаг снабжен регулируемым упором, находящимся в контакте с ведомой полумуфтой, порщень выполнен полым с соплами на противоположных торцах, а дифференциальный пневмо- усилитель расположен внутри порщня и выполнен с толкателем в виде установленной в щтоке силового пневмоцилиндра с возможностью осевого перемещения трубки, имеющей открытые отверстия на внещней и жестко закрепленный диск на внутреннем ее конце, при этом щариковые заслонки расположены на диске с возможностью поочередного контакта с соплами порщня, а трубка установлена с возможностью контакта с подпружиненным рычагом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки криволинейных поверхностей | 1987 |

|

SU1463447A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1268384A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1988 |

|

SU1627380A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU1378228C |

| Устройство для шлифования криволинейных поверхностей | 1982 |

|

SU1050854A1 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1703402A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1187964A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1196233A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU1007938A1 |

| Устройство для обработки криволинейных поверхностей | 1984 |

|

SU1194655A1 |

Изобретение относится к станкостроению. Цель его - повышение качества шлифования деталей, имеющих сложный пространственный профиль с постоянным технологическим усилием. Нри изменении направления и величины радиуса кривизны обрабатываемой поверхности величина технологического усилия изменяется, тем самым вызывая изменение крутящего момента на муфте, в результате чего появляется осевое смещение ведомой полумуфты 8, закрепленной на валу 3 абразивного круга 4. Это смешение при номощи рычага 11 и толкателя передается на щарики-заслонки 17 и 18, которые изменяют проходные сечения кольцевых зазоров /1 и h-2, вызывая тем самым изменение давления сжатого воздуха. В полостях силового пневмоцилиндра 13 возникает избыточная разность давлений воздуха, создающая усилие на щтоке 21, направленное на восстановление равновесного положения. 1 ил. ю гз (Л со СП ел

| Устройство для полирования криво-лиНЕйНыХ пОВЕРХНОСТЕй | 1979 |

|

SU812532A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1268384A1 |

Авторы

Даты

1987-11-15—Публикация

1986-06-20—Подача