(21)4070355/31-08

(22)04.03.86

(46) 30.08.88. Бюл. № 32

(71)Харьковский авиационный институт им. Н. Е. Жуковского

(72)В. И. Бастеев, С. А. Капашин, В. М. Сергеев и С. М. Толмачев

(53)621.924.6(088.8)

(56)Авторское свидетельство СССР 1268384, кл. В 24 В 19/14. 1984.

(54)УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ

(57)Изобретение относится к машиностроению и предназначено для обработки деталей сложной пространственной формы, например лопаток вентиляторов, с постоянным технологическим усилием обработки. Целью изобретения является повышение качества обрабатываемой поверхности путем повышения устойчивости работы пневмоцилиндра.

Для этого применен пневмоцилиндр (ПЦ) 5, снабженный регулировочны м штоком 10, соединенным с пружиной 11 и поршнем 8, установленным с возможностью перемеш,е- ния вдоль полого штока 9, на котором установлена заслонка регулятора типа сопло- заслоНка. В теле поршня 8 выполнено сопло регулятора типа сопло-заслонка 7. При увеличении усилия на абразивном круге (АК) 3 поршень 8 движется вниз, зазор h увеличивается и давление в поршневой полости падает быстрее, чем в штоковой, за счет жиклера 6 постоянного сечения, ПЦ 5 опускается и отводит АК 3 от детали (Д) 15 до тех пор, пока не установится усилие, необходимое для обработки. При уменьшении усилия обработки или изменении профиля Д 15 поршень 8 прикрывает регулятор типа сопло-заслонка 7, давление в поршневой полости растет и ПЦ 5 поднимается, подводя АК 3 к Д 15. I ил.

с 9

сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1268384A1 |

| Устройство для обработки криволинейной поверхности | 1986 |

|

SU1351757A1 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1703402A2 |

| Устройство для полирования криволинейных поверхностей | 1981 |

|

SU1013224A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU1378228C |

| Устройство для финишной обработки криволинейных поверхностей | 1988 |

|

SU1627380A1 |

| Устройство для обработки криволинейных поверхностей | 1987 |

|

SU1463447A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1196233A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1985 |

|

SU1258675A1 |

Изобретение относится к машиностроению и предназначено для обработки деталей, имеющих нространствен- ный профиль, например лопатки вентиляторов, воздушные винты и т.п., с постоянным усилием обработки.

Целью изобретения является повышение качества обрабатываемой поверхности путем повышения устойчивости работы пнев- моцилиндра за счет уменьшения времени перераспределения давлений в полостях пневмоцилиндра, что повышает чувствительность устройства и исключает появление при- жогов и местных выработок на поверхности детали.

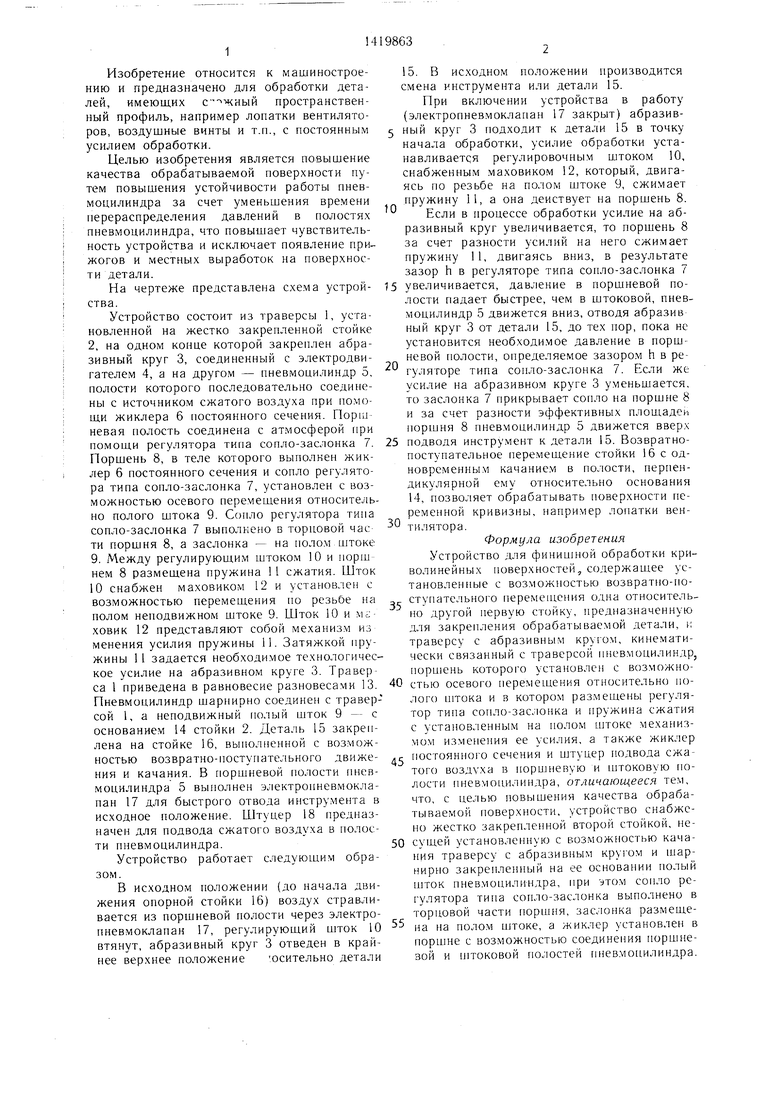

На чертеже представлена схе.ма устройства.

Устройство состоит из траверсы 1, установленной на жестко закрепленной стойке 2, на одном конце которой закреплен абразивный круг 3, соединенный с электродвигателем 4, а на другом - пневмоцилиндр 5, полости которого последовательно соединены с источником сжатого воздуха при помощи жиклера 6 сюстоянного сечения. Flopiu невая полость соединена с атмосферой при помощи регулятора типа сопло-заслонка 7. Поршень 8, в теле которого выполнен жиклер 6 постоянного сечения и сопло регулятора типа сопло-заслонка 7, установлен с возможностью осевого перемещения относительно полого штока 9. Сопло регулятора типа сопло-заслонка 7 выполнено в торцовой час ти поршня 8, а заслонка - на полом штоке 9. Между регулирующим штоком 10 и порш нем 8 размещена пружина 11 сжатия. Шток 10 снабжен маховиком 12 и установлен с возможностью перемещения по резьбе на полом неподвижном штоке 9. Шток 10 и м.;: ховик 12 представляют собой механизм из менения усилия пружины 11. Затяжкой пружины 11 задается необходимое технологическое усилие на абразивном круге 3. Траверса 1 приведена в равновесие разновесами 13. Пневмоцилиндр шарнирно соединен с траверсой 1, а неподвижный полый шток 9 - с основанием 14 стойки 2. Деталь 15 закреплена на стойке 16, выполненной с возможностью возвратно-поступательного движения и качания. В поршневой полости tuieB- моцилиндра 5 выполнен э;1ектроцневмокла- пан 17 для быстрого отвода инструмента в исходное положение. Штуцер 18 предназначен для подвода сжатого воздуха в полости пневмоцилиндра.

Устройство работает следующим образом.

В исходном положении (до начала движения опорной стойки 16) воздух стравливается из поршневой полости через электро- пневмоклапан 17, регулирующий шток 10 втянут, абразивный круг 3 отведен в крайнее верхнее положение осительно детали

0

5

0

5

0

5

0

5

0

При включении устройства в работу (электропневмоклапан 17 закрыт) абразивный круг 3 подходит к детали 15 в точку начала обработки, усилие обработки устанавливается регулировочным штоком 10, снабженным маховиком 12, который, двигаясь по резьбе на полом штоке 9, сжимает пружину 11, а она действует на поршень 8.

Если в процессе обработки усилие на абразивный круг увеличивается, то поршень 8 за счет разности усилий на него сжимает пружину 11, двигаясь вниз, в результате зазор h в регуляторе типа сопло-заслонка 7 увеличивается, давление в поршневой полости падает быстрее, чем в штоковой, пневмоцилиндр 5 движется вниз, отводя абразив ный круг 3 от детали 15, до тех пор, пока не установится необходи.мое давление в поршневой полости, определяемое зазоро.м h в регуляторе тина сопло-заслонка 7. Если же усилие на абразивном круге 3 уменьшается, то заслонка 7 прикрывает сопло на поршне 8 и за счет разности эффективных площадей поршня 8 пневмоцилиндр 5 движется вверх подводя инструмент к детали 15. Возвратно- поступательное перемешение стойки 16 с одновременным качание.м в полости, перпендикулярной ему относительно основания 14, позволяет обрабатывать поверхности переменной кривизны, например лопатки вентилятора.

Формула изобретения

Устройство для финишной обработки криволинейных поверхностей, содержащее установленные с возможностью возвратно-поступательного перемещения одна относительно другой первую стойку, предназначенную для закрепления обрабатываемой детали, и траверсу с абразивным кругом, кинематически связанный с траверсой пневмоцилиндр, поршень которого установлен с возможностью осевого перемещения относительна полого П1тока и в котором размещены регулятор типа сопло-заслонка и пружина сжатия с установленным на полом штоке механизмом изменения ее усилия, а также жиклер постоянного сечения и штуцер подвода сжатого воздуха в поршневую и штоковую полости пневмоцилиндра, отличающееся тем, что, с целью повышения качества обрабатываемой поверхности, устройство снабжено жестко закрепленной второй стойкой, несущей установленную с возможностью качания траверсу с абразивным кругом и шар- нирпо закренленпый на ее основании полый П1ТОК пневмопилиндра, при этом сопло ре- г улятора типа сопло-заслонка выполнено в торцовой части поршня, заслонка размещена на полом штоке, а жиклер установлен в поршне с возможностью соединения поршне- зой и штоковой полостей пневмо 1илиндра.

Авторы

Даты

1988-08-30—Публикация

1986-03-04—Подача