11323155

Изобретение относится к способам обработки металлов давлением, в частности к холодному гидростатическому деформированию трубчатых заготовок.

Цель изобретения - расширение тех- 5 нологических возможностей процесса путем снижения утонения стенки на раздаваемой части заготовки и увеличение коэффициента раздачи.

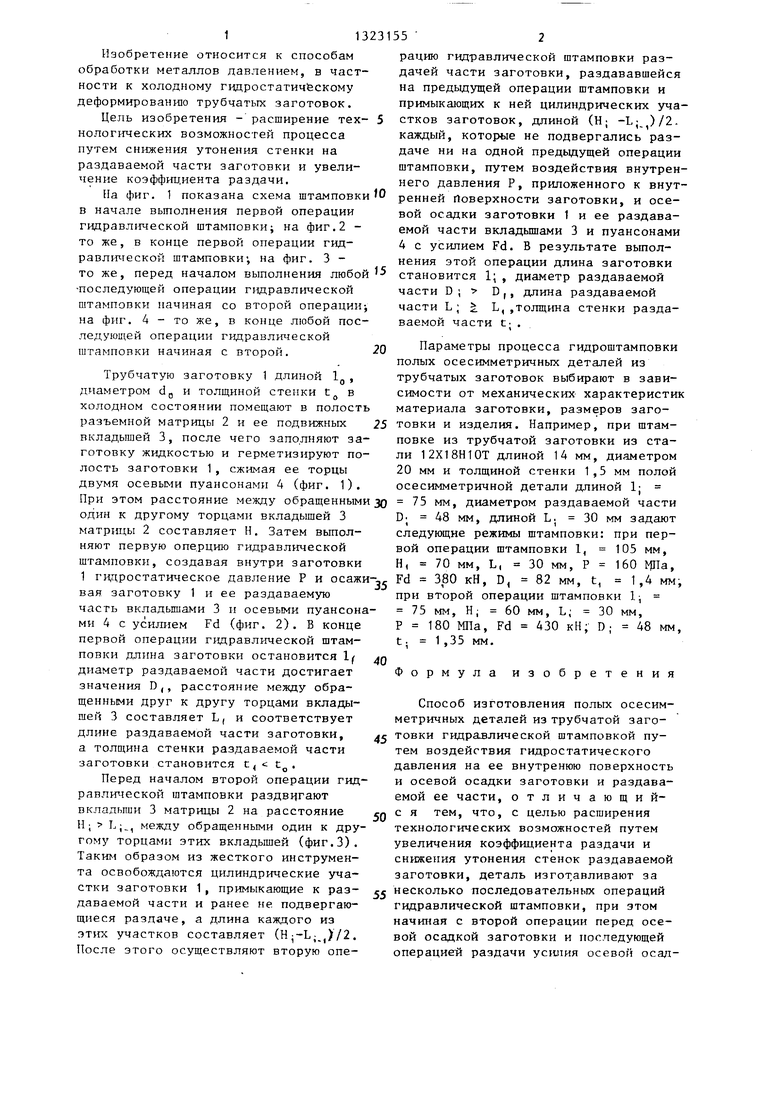

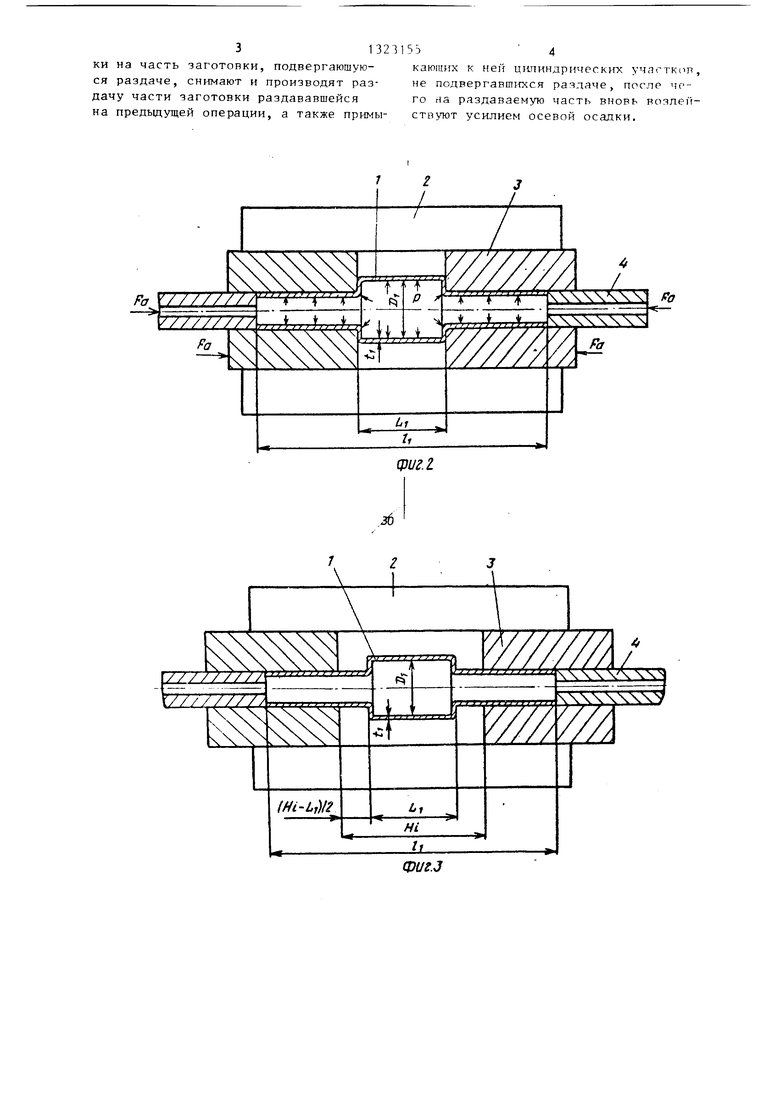

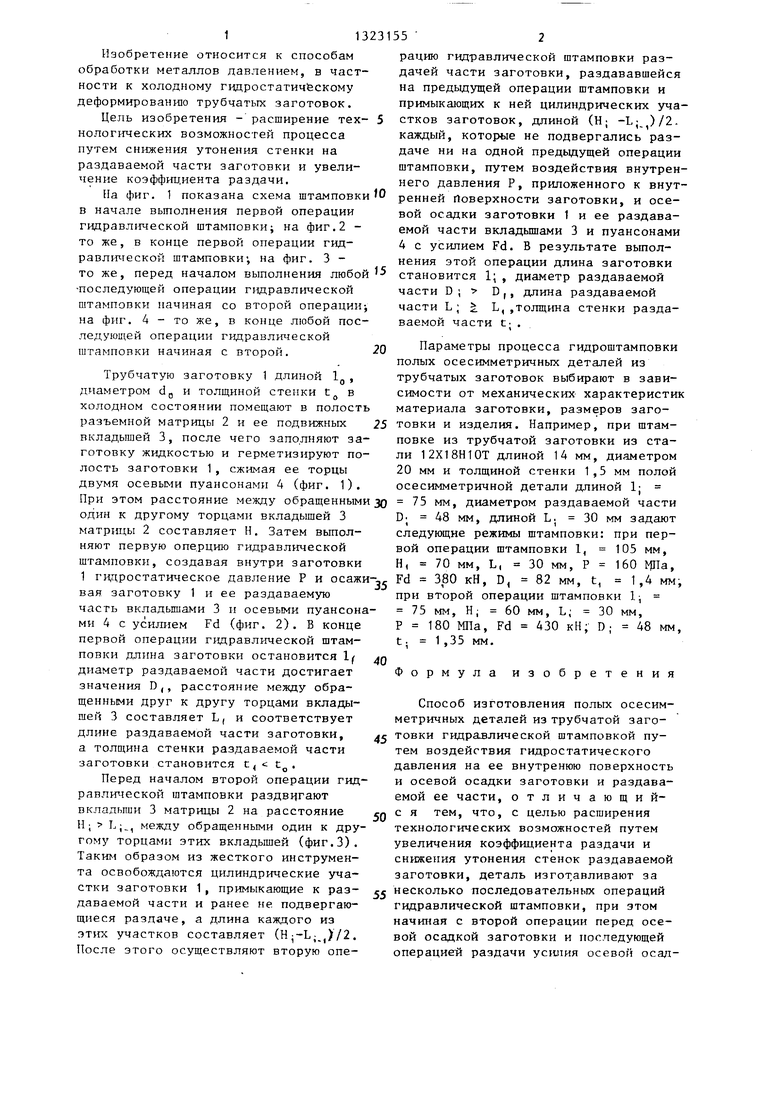

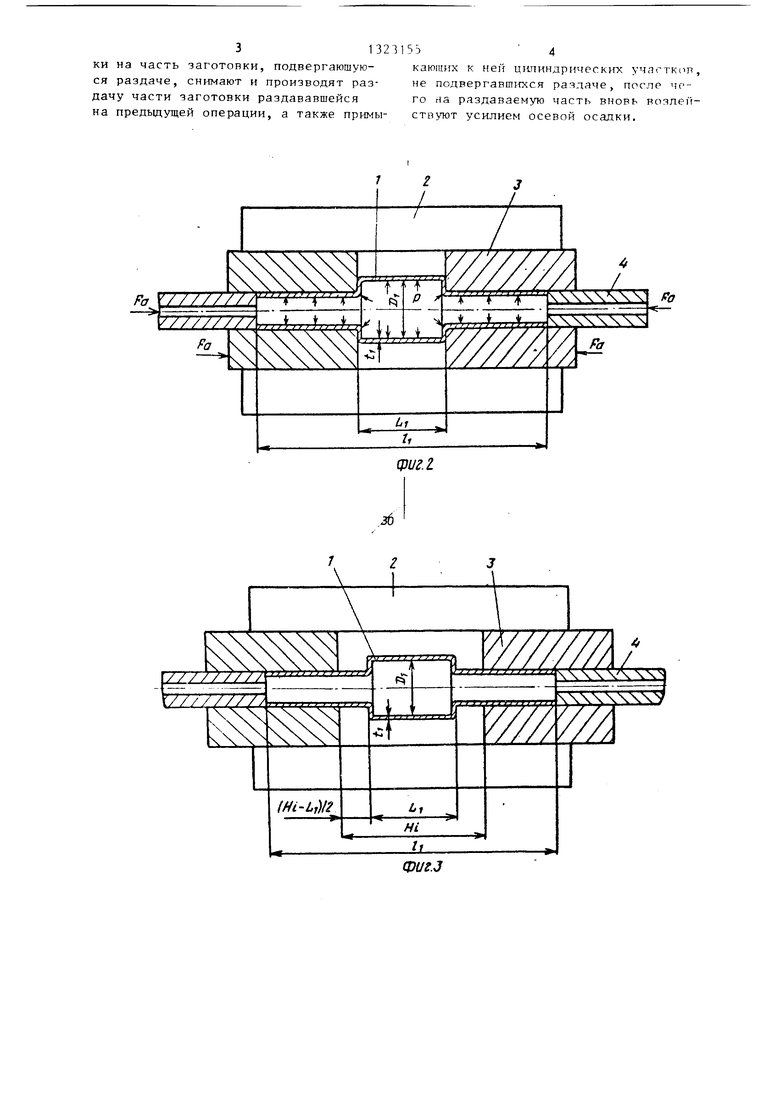

Е1а фиг. 1 показана схема штамповки 0 в начале вьтолнения первой операции гидравлической штамповки; на фиг.2 - то же, в конце первой операции гидравлической штамповки; на фиг. 3 рацию гидравлической штамповки раздачей части заготовки, раздававшей на предыдущей операции штамповки и примыкающих к ней цилиндрических уч стков заготовок, длиной (Н; -L;)/ каждый, которые не подвергались ра даче ни на одной предьщущей операц штамповки, путем воздействия внутр него давления Р, приложенного к вн ренней Поверхности заготовки, и осе вой осадки заготовки 1 и ее раздав емой части вкладьшами 3 и пуансонам 4 с усилием Fd. В результате выполнения этой операции длина заготовки

то же, перед началом выполнения любой становится 1;, диаметр раздаваемой

-последующей операции гидравлической штамповки начиная со второй операции; на фиг. 4 - то же, в конце любой последующей операции гидравлической штамповки начиная с второй.

Трубчатую заготовку 1 длиной 1 , диаметром dg и толщиной стенки t в холодном состоянии помещают в полость разъемной матрицы 2 и ее подвижных 25 вкладышей 3, после чего заполняют заготовку жидкостью и герметизируют полость заготовки 1, сжимая ее торцы

Параметры процесса гидроштамповки полых осесимметричных деталей из трубчатых заготовок выбирают в зависимости от механических характеристи материала заготовки, размеров заготовки и изделия. Например, при штамповке из трубчатой заготовки из стали 12Х18Н10Т длиной 14 мм, диаметром 20 мм и толщиной стенки 1,5 мм полой осесимметричной детали длиной Ij

двумя осевыми пуансонами 4 (фиг. 1). При этом расстояние между обращенными зо - 75 мм, диаметром раздаваемой части один к другому торцами вкладышей 3 D. 48 мм, длиной L, 30 мм задают матрицы 2 составляет Н. Затем выполняют первую оперцию гидравлической штамповки, создавая внутри заготовки

следующие режимы штамповки: при первой операции штамповки 1, 105 мм, Н, 70 мм, L, 30 мм, Р 160 рТа, Fd 380 кН, D, 82 мм, t, 1,4 мм при второй операции штамповки 1; 75мм, Н; 60мм,Ь; 30 мм, Р 180 МПа, Fd 430 кН; D; 48 мм t, 1,35 мм.

1 гидростатическое давление Р и осажи-.

35

вая заготовку 1 и ее раздаваемую часть вкладьш1ами 3 и осевыми пуансонами 4 с усилием Fd (фиг. 2). В конце первой операции пщравлической штамповки длина заготовки остановится ( Q диаметр раздаваемой части достигает значения D,, расстояние между обращенными друг к другу торцами вкладышей 3 составляет L, и соответствует длине раздаваемой части заготовки, а толщина стенки раздаваемой части заготовки становится t - t .

Перед началом второй операции гидравлической штамповки раздвигают вкладьппи 3 матрицы 2 на расстояние Н; L;, между обращенными один к другому торцами этих вкладьш1ей (фиг.З). Таким образом из жесткого инструмента освобождаются цилиндрические участки заготовки 1, примыкающие к раз-ее несколько последовательных операций даваемой части и ранее не подвергаю- гидравлической штамповки, при этом щиеся раздаче, а длина каждого из начиная с второй операции перед осе- этих участков составляет (H;-L; |)/2. вой осадкой заготовки и последующей После этого осуществляют вторую one- операцией раздачи усилия осевой осадрацию гидравлической штамповки раздачей части заготовки, раздававшейся на предыдущей операции штамповки и примыкающих к ней цилиндрических участков заготовок, длиной (Н; -L;)/2. каждый, которые не подвергались раздаче ни на одной предьщущей операции штамповки, путем воздействия внутреннего давления Р, приложенного к внутренней Поверхности заготовки, и осевой осадки заготовки 1 и ее раздаваемой части вкладьшами 3 и пуансонами 4 с усилием Fd. В результате выполнения этой операции длина заготовки

становится 1;, диаметр раздаваемой

части D ; D,, длина раздаваемой части L; L,,толщ1ша стенки раздаваемой части С;.

Параметры процесса гидроштамповки полых осесимметричных деталей из трубчатых заготовок выбирают в зависимости от механических характеристик материала заготовки, размеров заготовки и изделия. Например, при штамповке из трубчатой заготовки из стали 12Х18Н10Т длиной 14 мм, диаметром 20 мм и толщиной стенки 1,5 мм полой осесимметричной детали длиной Ij

- 75 мм, диаметром раздаваемой части D. 48 мм, длиной L, 30 мм задают

зо - 75 мм, диаметром раздаваемой части D. 48 мм, длиной L, 30 мм задают

.

35

Q

следующие режимы штамповки: при первой операции штамповки 1, 105 мм, Н, 70 мм, L, 30 мм, Р 160 рТа, Fd 380 кН, D, 82 мм, t, 1,4 мм, при второй операции штамповки 1; 75мм, Н; 60мм,Ь; 30 мм, Р 180 МПа, Fd 430 кН; D; 48 мм, t, 1,35 мм.

Формула изобретения

Q

Способ изготовления полых осесимметричных деталей из трубчатой заго45 тонки гидравлической штамповкой путем воздействия гидростатического давления на ее внутренюю поверхность и осевой осадки заготовки и раздаваемой ее части, отличающийм с я тем, что, с целью расширения технологических возможностей путем увеличения коэффициента раздачи и снижения утонения стенок раздаваемой заготовки, деталь изгот,авливают за

31323155 4

ки на часть заготовки, подвергающую- кающнх к ней ципиндрическ}тх учагткоп ся раздаче, снимают и производят раз- не подвергавшихся раздаче, поспр чо дачу части заготовки раздававшейся го на раздаваемую часть вновь воздей- на предьщущей операции, а также примы- ствуют усилием осевой осадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348025A1 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348024A1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2087229C1 |

| Способ гидравлической штамповки | 1987 |

|

SU1417954A1 |

| Способ изготовления полых деталей | 1986 |

|

SU1433524A1 |

| Способ штамповки полых деталей из упрочняющихся материалов | 1986 |

|

SU1400725A1 |

| Способ штамповки полых деталей с отводами | 1990 |

|

SU1810159A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОГНУТОЙ И СТУПЕНЧАТОЙ ОСЬЮ ИЗ ПОЛЫХ ЗАГОТОВОК | 2006 |

|

RU2329109C2 |

Изобретение относится к области обработки металлов давлением, в частности для холодной штамповки с использованием непосредственного давления жидкой среды. Оно может быть использовано при получении полых осе- симметричных деталей из трубных заготовок. Целью ичобретения является расширение технолог1гческих возможностей процесса путем снижения утонения стенки на разданаемой части заготовки и R увеличения коэффициента раздачи.Трубчатую заготовку (ЗГ) 1 в холодном сое тоянии помещают в полость разъемной матрицы 2 и ее подвижных вкладьппей 3. После этого заполняют ЗГ жидкостью и герметизируют полость ЗГ 1, сжимая ее торцы двумя осевыми пуансонами. Затем выполняют первую операцию гидравлической штамповки, создавая внутри ЗГ 1 гидростатическое давление и осаживая ЗГ 1 и ее раздаваемую часть вкладышами 3 и осевыми пуансонами 4. После этого раздвигают вкладьппи 3 матрицы 2, освобождая из жесткого инструмента цилиндрические участки ЗГ 1, примыкающие к раздаваемой части. Затем выполняют вторую операцию гидравлической штамповки, производя раздачу части ЗГ 1, раздававшейся на предыдущей операции, и примыкающих к ней цилиндри 1еских участков, которые не подвергались ранее раздаче. Т.о. можно вьшолнять несколько последовательных операций гидравлической штамповки. 4 ил. сл со О СП ел Hi 1о qjugl

Фии

Редактор Л.Пчолинская

Составитель Н.Чернилевская

Техред И.Попович Корректор Л.Бескид

Заказ 2897/9Тираж 732Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Г111оизв(1(1 пеиио-полиграфическое предприятие, г.Ужгород, y:i.Проектная, Д

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-15—Публикация

1986-03-20—Подача