| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых деталей | 1986 |

|

SU1433524A1 |

| Способ гидравлической штамповки | 1987 |

|

SU1417954A1 |

| Способ изготовления полых осесимметричных деталей из трубчатой заготовки | 1986 |

|

SU1323155A1 |

| Способ изготовления тонкостенных оболочек | 1986 |

|

SU1465152A1 |

| СПОСОБ ИНЕРЦИОННОЙ ШТАМПОВКИ ТРУБ | 2009 |

|

RU2401715C1 |

| Способ изготовления конусов | 1976 |

|

SU633648A1 |

| Способ изготовления матриц для штамповки приемных гильз протезов конечностей | 1988 |

|

SU1560188A1 |

| Способ раздачи труб | 1980 |

|

SU893337A1 |

| Способ изготовления полусферических емкостей | 1987 |

|

SU1454546A1 |

| Способ изготовления полых пористых деталей | 1986 |

|

SU1438923A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении полых деталей из упрочнякнцихся материалов. Цель - расширение технологических возможностей за счет увеличения суммарной степени деформации материала заготовки. Трубчатую заготовку (ТЗ) 1 помещают в разъемную матрицу 2. В полости ТЗ 1 создают начальное гидростатическое давление Р. Затем производят осевую осадку ТЗ 1 пуансонами 3 усилием Fa. Давление возрастает в процессе штамповки. Величина его определяется с учетом упрочнения материала ТЗ 1 из вьфажения Р. , где К - постоянная для материала заготовки; G - напряжение текучести материала заготовки, определяемое по формуле G- (10. ) , где 0 - предел текучести материала заготовки; А - постоянная для материала заготовки; п - показатель степени кривой упрочнения заготовки; - тангенциальная деформация заготовки на участке наибольшей раздачи, соответствующая данному моменту деформирования. Способ позволяет автоматизировать расчет величины давления в заготовке в любой момент ее деформирования. 2 ил. СЛ

(fX/ff

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении полых деталей из упрочняющихся материалов гидравлической штамповкой.

Цель изобретения - расширение технологических возможностей за счет увеличения суммарной степени деформации заготовки.

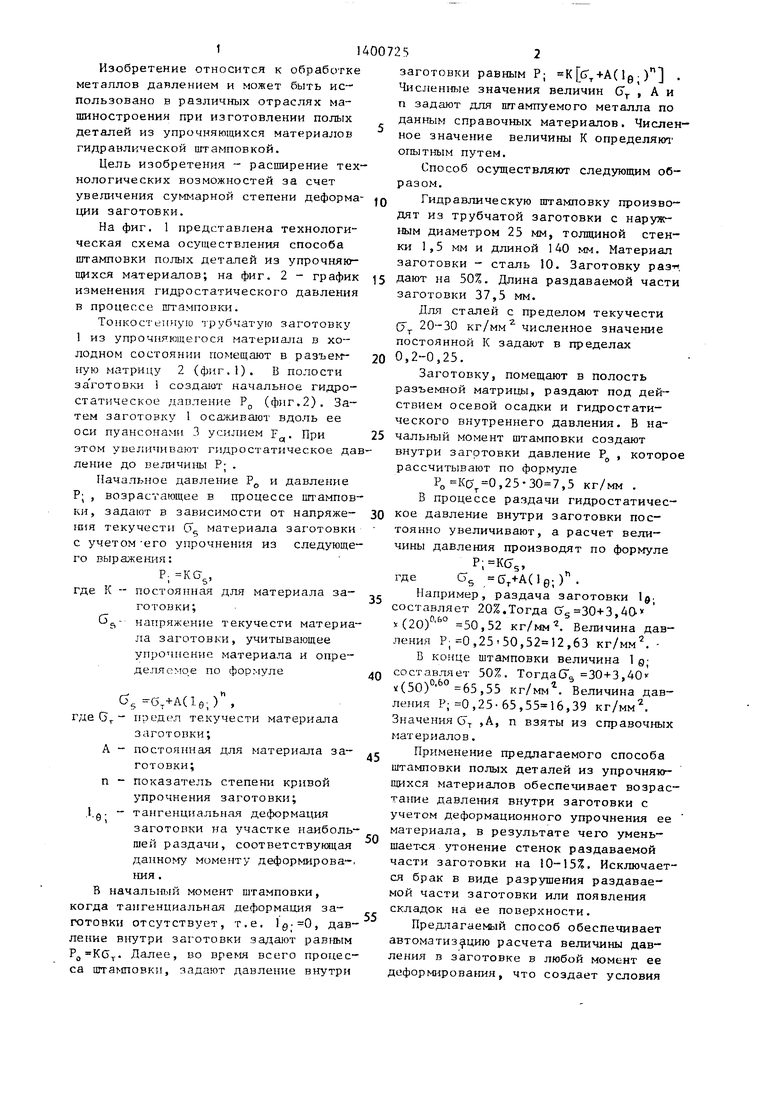

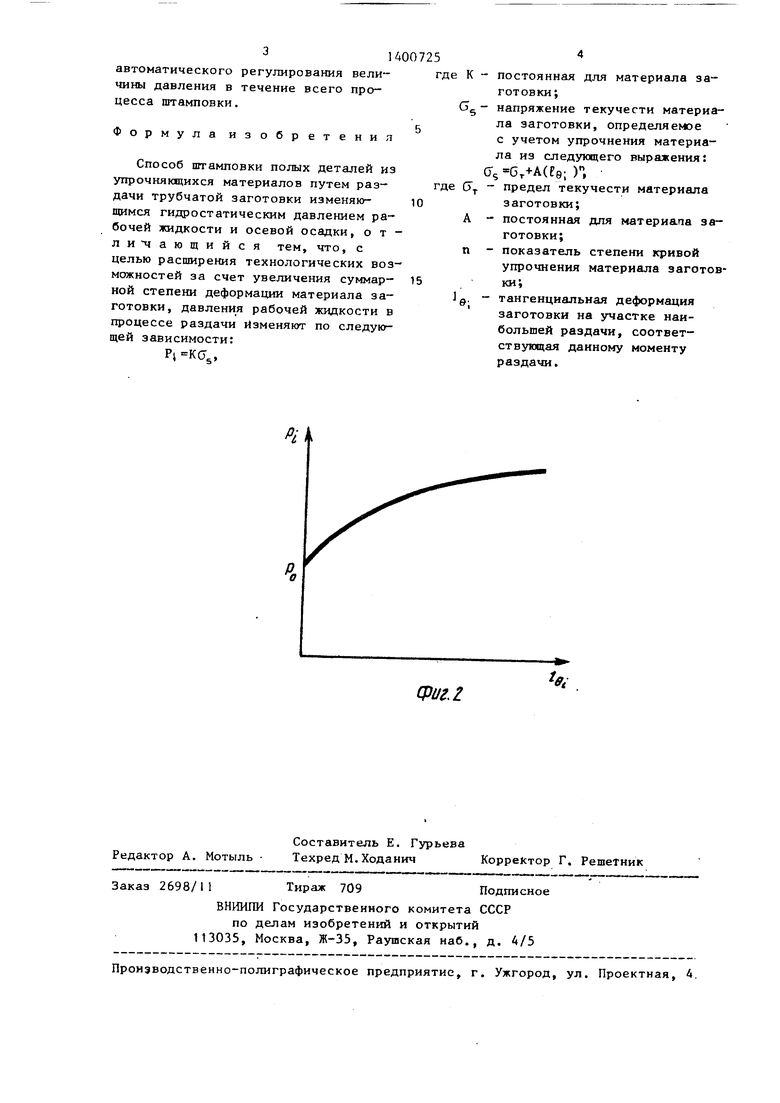

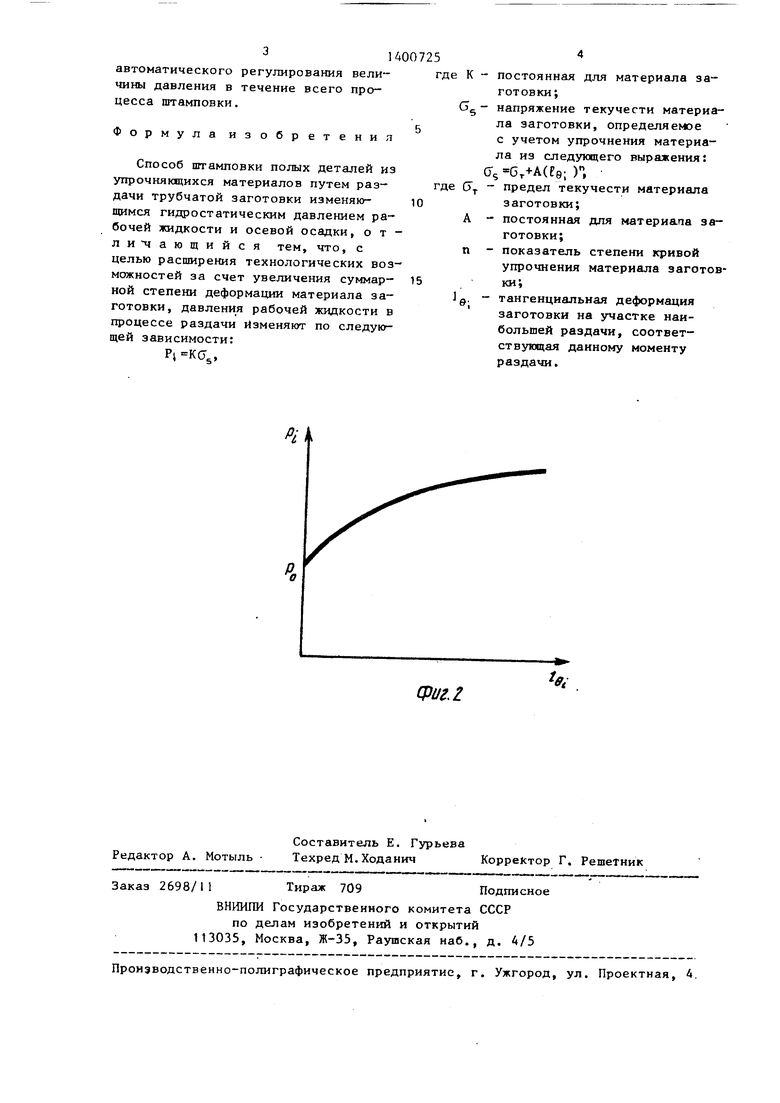

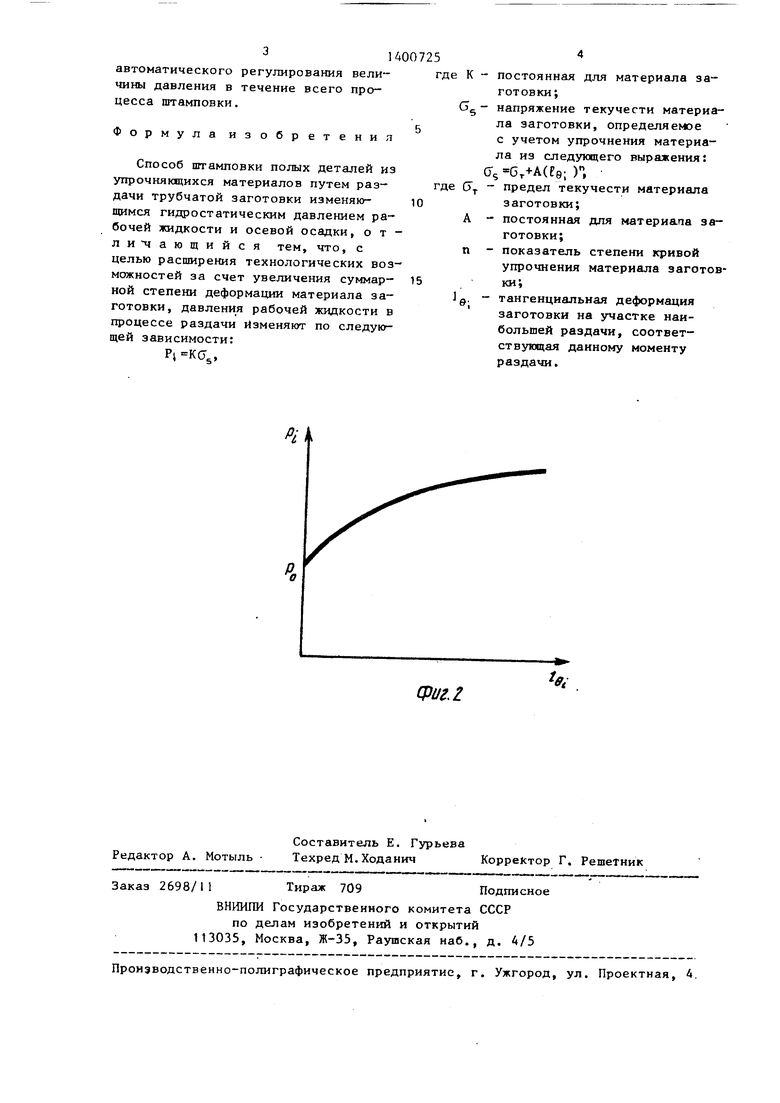

На фиг. 1 представлена технологическая схема осуществления способа штамповки полых детапей из упрочняющихся материалов; на фиг. 2 - график изменения гидростатического давления в процессе штамповки.

Тоикостемную трубчатую заготовку 1 из упрочняющегося материала в холодном состоянии помещают в разъем- гую матрицу 2 (фиг.1). В полости за готовки i создают начальное гидростатическое давление Р, (фиг.2). Затем заготовку 1 осаживают вдоль ее оси пуансонами 3 усилием F,. При

этом увеличивают гидростатическое давление до величины Р- .

Р;.

к и,

Начальное давление Р, и давление , возрастающее в процессе штамповР„ КС 0,25-30 7,5 кг/мм . В процессе раздачи гидростатичес

задают в зависимости от напряже- 30 давление внутри заготовки постоянно увеличивают, а расчет вели-

35

ГП1Я текучести СТ материала заготовки с учетом его упрочнения из следующего выражения:

,

где К - постоянная для материала заготовки;

напряжение текучести материала заготовки, учитывающее упрочнение материала и опре- деляемо.е по формуле д

чины давления производят по формуле

(Js, гдеСд CJ,M(I0;)

Например, раздача заготовки составляет 20%.Тогда СГд 30+3,Аа (20) ° 50,52 кг/мм . Величина дав ления Р; 0,25-50,,63 кг/мм В конце штамповки величина 1д; составляет 50%. Тогдаб д 30 + 3,40 у(50) 65,55 кг/мм. Величина дав ления Р; 0,25-65,,39 кг/мм. Значения G ,А, и взяты из справочны материалов.

С (le;) , где G - ггредел текучести материала

заготовки;

А - постоянная для материала заготовки;п - показатель степени кривой

упрочнения заготовки; ,1.д. - тангенциальная деформация

заготовки на участке наибольшей раздачи, соответствукщая данному моменту деформирова-, ния.

в начальньп момент штамповки, когда та ггенциальная деформация заготовки отсутствует, т.е. 10.0, давление В1гутри заготовкр задают равным . Далее, во время всего процесса штаьшовки, задают давление внутри

заготовки равным Р; ( Ig ) . Численные значения величин G , А и п задают для штампуемого металла по данным справочных материалов. Численное значение величины К определяют опытным путем.

Способ осуществляют следующим образом.

Гидравлическую штамповку производят из трубчатой заготовки с наружным диаметром 25 мм, толщиной стенки 1,5 мм и длиной 140 мм. Материал заготовки - сталь 10. Заготовку разп

дают на 50%. Длина раздаваемой части заготовки 37,5 мм.

Для сталей с пределом текучести (J 20-30 кг/мм численное значение постоянной К задают в пределах

0,2-0,25.

Заготовку, помещают в полость разъемной матрицы, раздают под действием осевой осадки и гидростатического внутреннего давления. В начальный момент штамповки создают

внутри заготовки давление Р , которое рассчитывают по формуле

0,25-30 7,5 кг/мм . В процессе раздачи гидростатичес5

д

5

0

5

чины давления производят по формуле

(Js, гдеСд CJ,M(I0;)

Например, раздача заготовки составляет 20%.Тогда СГд 30+3,Аа (20) ° 50,52 кг/мм . Величина давления Р; 0,25-50,,63 кг/мм В конце штамповки величина 1д; составляет 50%. Тогдаб д 30 + 3,40 у(50) 65,55 кг/мм. Величина давления Р; 0,25-65,,39 кг/мм. Значения G ,А, и взяты из справочных материалов.

Применение предлагаемого способа штамповки полых деталей из упрочняю- ШЦХСЯ материалов обеспечивает возрастание давления внутри заготовки с учетом деформационного упрочнения ее материала, в результате чего умень- щает-ся утонение стенок раздаваемой части заготовки на 10-15%. Исключается брак в виде разрушения раздаваемой части заготовки или появления складок на ее поверхности.

Предлагаемый способ обеспечивает автоматизацию расчета величины давления в заготовке в любой момент ее деформироваьшя, что создает условия

314

автоматического регулирования вели-

чины давления в течение всего процесса штамповки

Формула изобретения

Способ штамповки полых деталей из упрочняющихся материалов путем раздачи трубчатой заготовки изменяющимся гидростатическим давлением рабочей жидкости и осевой осадки, о т ли чающийся тем, что, с целью расширения технологических возможностей за счет увеличения суммарной степени деформации материала заготовки, давления рабочей жидкости в процессе раздачи изменяют по следующей зависимости: Pi Кб,

где К

- постоянная для материала заготовки;

- напряжение текучести материала заготовки, определяемое с учетом упрочнения материала из следующего выражения:

(Ре; ) где и - предел текучести материала

заготовки;

А - постоянная для материала заготовки;п - показатель степени кривой

упрочнения материала заготов- ки;

J Q. - тангенциальная деформация заготовки на участке наибольшей раздачи, соответствующая данному моменту раздачи.

Фиг.1

е

| Патент ФРГ 3313411, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-22—Подача