Фиг.2

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения- при получении полых деталей гидравлической штамповкой.

Цель изобретения - расширение технологических возможностей путем увеличения степени деформации материала заготовки.

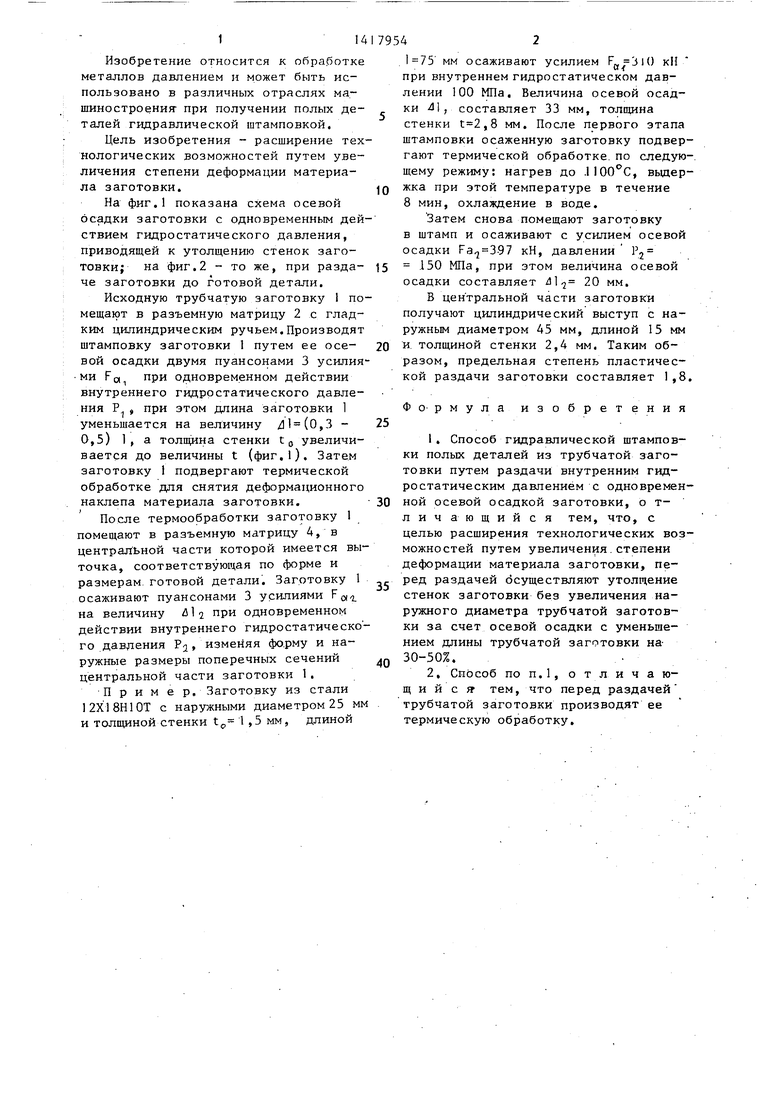

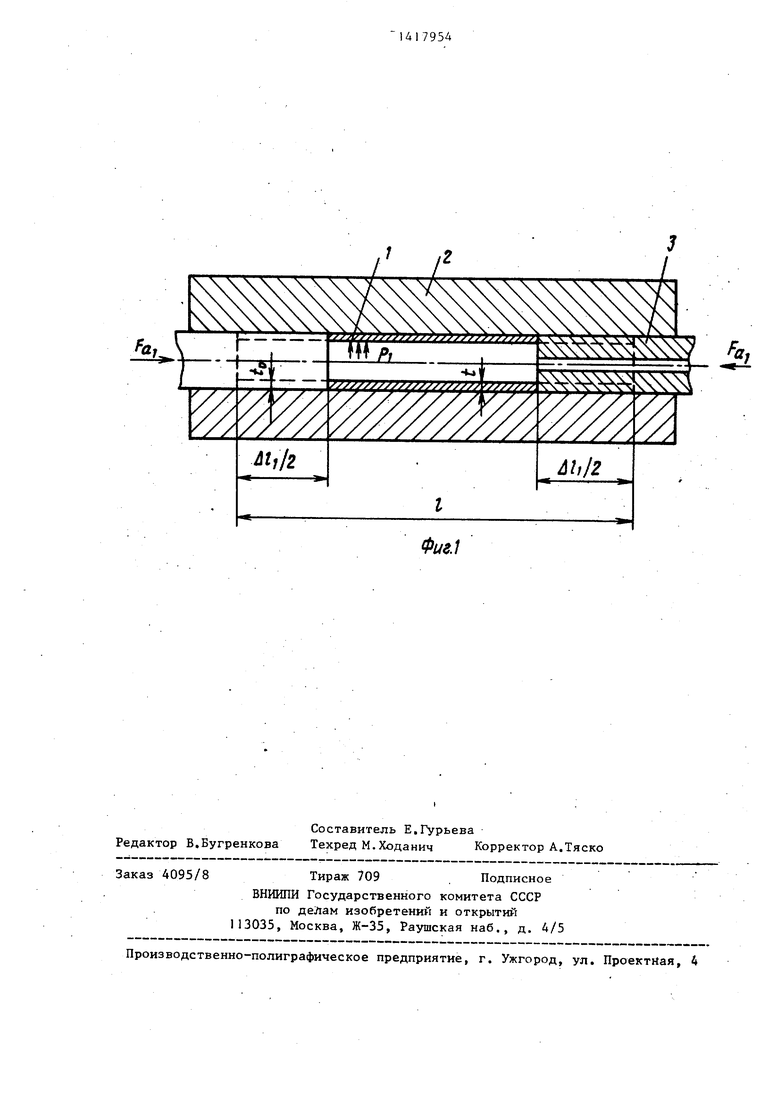

На фиг.1 показана схема осевой осадки заготовки с одновременным действием гидростатического давления, приводящей к утолщению стенок заготовки; на фиг.2 - то же, при раздаче заготовки до готовой детали.

Исходную трубчатую заготовку 1 помещают в разъемную матрицу 2 с гладким цилиндрическим ручьем.Производят штамповку заготовки 1 путем ее осевой осадки двумя пуансонами 3 усилия- ми FO( при одновременном действии внутреннего гидростатического давления Р , при этом длина заготовки 1 уменьшается на величину /31(0,3 - 0,5) 1, а толщина стенки t увеличивается до величины t (фиг,1). Затем заготовку 1 подвергают термической обработке для снятия деформационного наклепа материала заготовки.

После термообработки заготовку 1 помещают в разъемную матрицу 4, в центральной части которой имеется выточка, соответствующая по форме и размерам готовой детали. Заготовку 1 осаживают пуансонами 3 усилиями f У1 на величину ДЧ при одновременном действии внутреннего гидростатического давления Р, изменяя форму и наружные размеры поперечных сечений центральной части заготовки 1.

Пример. Заготовку из стали 12Х18Н10Т с наружными диаметром 25 мм и толщиной стенки tp 1 ,5 мм, длиной

мм осаживают усилием () кИ при внутреннем гидростатическом давлении 100 МПа. Величина осевой осадки 1, составляет 33 мм, толщина стенки ,8 мм. После первого этапа штамповки осаженную заготовку подвергают термической обработке, по следую-, щему режиму: нагрев до ., вьщержка при этой температуре в течение 8 мин, охлаждение в воде.

Затем снова помещают заготовку в штамп и осаживают с усилием осевой осадки Fa 3.97 кН, давлении Р

- 150 МПа, при этом величина осевой осадки составляет /1Ц 20 мм.

В центральной части заготовки получают цилиндрический выступ с наружным диаметром 45 мм, длиной 15 мм

и толщиной стенки 2,4 мм. Таким образом, предельная степень пластической раздачи заготовки составляет 1,8.

Фо-рмула изобретения

5

1,Способ гидравлической штамповки полых деталей из трубчатой заготовки путем раздачи внутренним гидростатическим давлением с одновремен-

0 ной осевой осадкой заготовки, о т- лич ающий ся тем, что, с целью расширения технологических возможностей путем увеличения.степени деформации материала заготовки, перед раздачей осуществляют утолщение стенок заготовки без увеличения наружного диаметра трубчатой заготовки за счет осевой осадки с уменьшением длины трубчатой заготовки на0 30-50%.

2,Способ по П.1, отличающийся тем, что перед раздачей трубчатой заготовки производят ее термическую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки полых деталей из упрочняющихся материалов | 1986 |

|

SU1400725A1 |

| Способ изготовления полых деталей | 1986 |

|

SU1433524A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2082523C1 |

| Способ изготовления полых пространственных фитингов | 1986 |

|

SU1362525A1 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2006 |

|

RU2314889C1 |

| Способ штамповки полых деталей с отводами | 1990 |

|

SU1810159A1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| Способ изготовления полых осесимметричных деталей из трубчатой заготовки | 1986 |

|

SU1323155A1 |

| Способ изготовления полых деталей | 1986 |

|

SU1433525A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении полых деталей гидроштамповкой. Цель расширение технологических возможностей путем увеличения степени деформации материала заготовки. Трубчатую заготовку (ТЗ) 1 поме|цают в разъемную матрицу 2. Штампуют ТЗ 1 осевой осадкой пуансонами 3 при действии гидростатического давления. Длина ТЗ 1 уменьшается на 30-50% без увеличения наружного диаметра трубчатой заготовки, увеличивается толщина стенки. Затем ТЗ I подвергается термообработке. Далее производят раздачу ТЗ в разъемной матрице 4 пуансонами 3 усилиями Гц при действии гидростатического давления Р2. Получают готовое изделие. I з.п.флы, 2 ил. (С (Л с: ШШ$ Fa, ;о ел 4

| Богоявленский К.Н | |||

| Изготовление сложных полых деталей | |||

| Л.: Машиностроение, 1979, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-23—Публикация

1987-01-04—Подача