Изобретение относится к обработке металлов давлением, в частности к устройствам для формообразования детлей из трубчатых заготовок.

Целью изобретения является улучшение качества полых цилиндрических осесимметричных деталей.

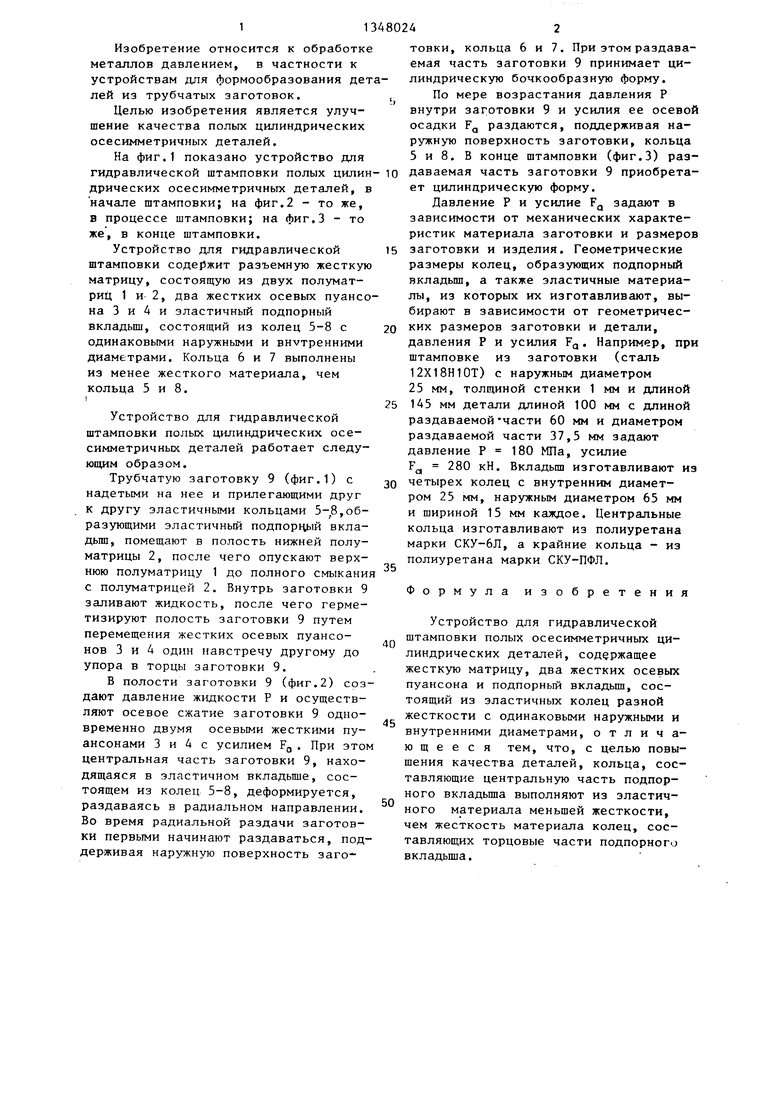

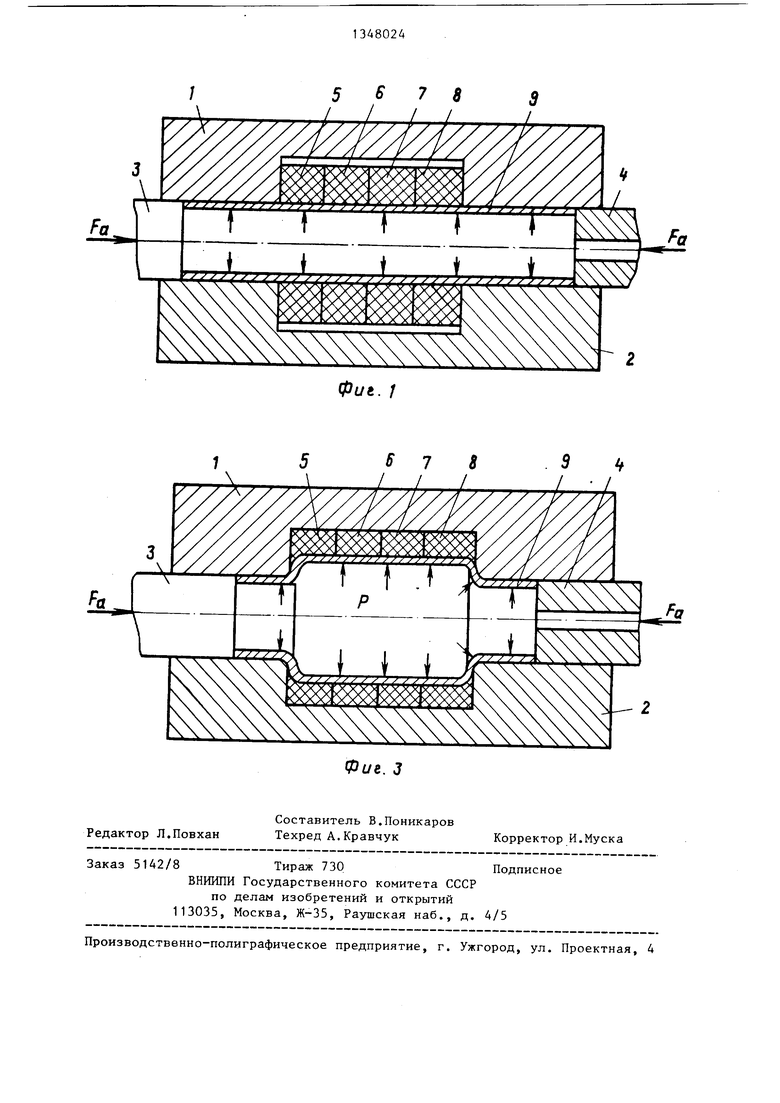

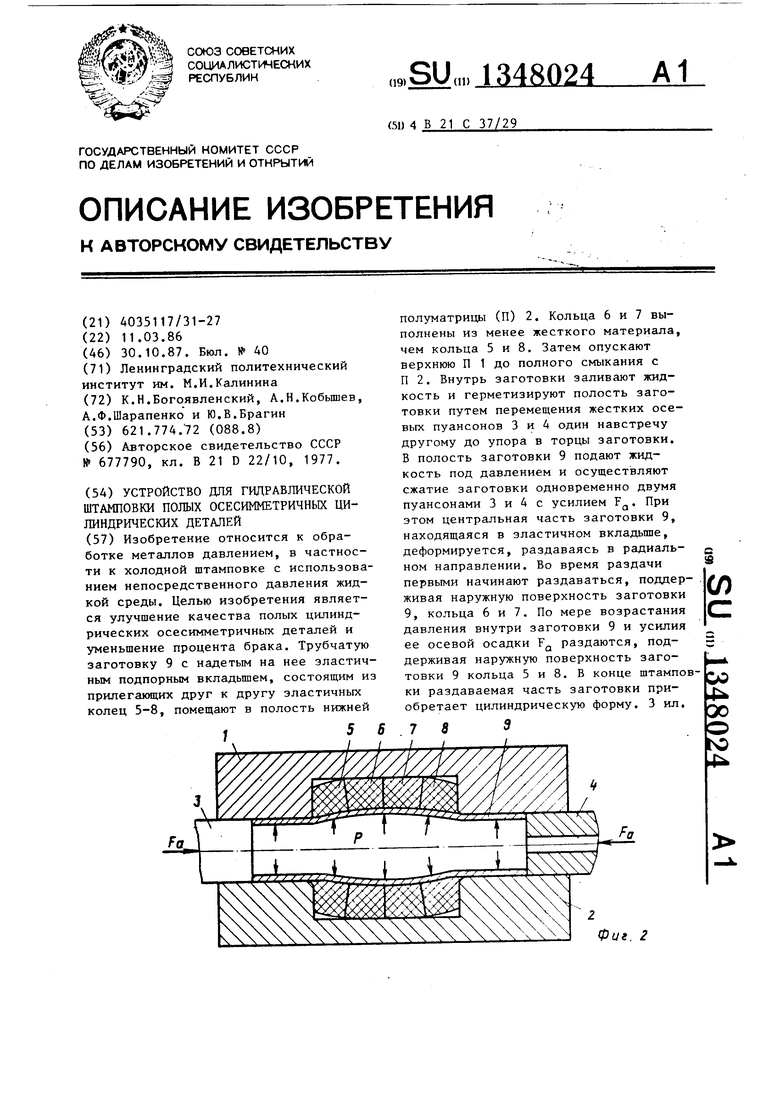

На фиг.1 показано устройство для гидравлической штамповки полых цилин дрических осесимметричных деталей, в начале штамповки; на фиг.2 - то же, в процессе штамповки; на фиг.З - то же, в конце штамповки.

Устройство для гидравлической штамповки содержит разъемную жесткую матрицу, состоящую из двух полумат- риЦ 1 и 2, два жестких осевых пуансона 3 и 4 и эластичный подпорный вкладьш, состоящий из колец 5-8 с одинаковыми наружными и внутренними диаметрами. Кольца 6 и 7 выполнены из менее жесткого материала, чем кольца 5 и 8.

Устройство для гидравлической штамповки полых цилиндрических осесимметричных деталей работает следующим образом.

Трубчатую заготовку 9 (фиг.1) с надетыми на нее и прилегающими друг к другу эластичными кольцами ,образующими эластичньй подпорць1Й вкла- дьш1, помещают в полость нижней полуматрицы 2, после чего опускают верхнюю полуматрицу 1 до полного смыкани с полуматрицей 2. Внутрь заготовки 9 заливают жидкость, после чего герметизируют полость заготовки 9 путем перемещения жестких осевых пуансонов 3 и 4 один навстречу другому до упора в торцы заготовки 9.

В полости заготовки 9 (фиг.2) создают давление жидкости Р и осуществляют осевое сжатие заготовки 9 одновременно двумя осевыми жесткими пуансонами 3 и 4 с усилием Fg. При это центральная часть заготовки 9, находящаяся в эластичном вкладыше, состоящем из колец 5-8, деформируется, раздаваясь в радиальном направлении. Во время радиальной раздачи заготовки первыми начинают раздаваться, поддерживая наружную поверхность заго

0

5

5

0

5

0

5

0

товки, кольца 6 и 7. При этом раздаваемая часть заготовки 9 принимает цилиндрическую бочкообразную форму.

По мере возрастания давления Р внутри заг:отовки 9 и усилия ее осевой осадки Fg раздаются, поддерживая наружную поверхность заготовки, кольца 5 и 8. В конце штамповки (фиг.З) раздаваемая часть заготовки 9 приобретает цилиндрическую форму.

Давление Р и усилие Eg задают в зависимости от механических характеристик материала заготовки и размеров заготовки и изделия. Геометрические размеры колец, образующих подпорный вкладьш, а также эластичные материалы, из которых их изготавливают, выбирают в зависимости от геометрических размеров заготовки и детали, давления Р и усилия FQ. Например, при штамповке из заготовки (сталь 12Х18Н10Т) с наружным диаметром 25 мм, толщиной стенки 1 мм и длиной 145 мм детали длиной 100 мм с длиной раздаваемой части 60 мм и диаметром раздаваемой части 37,5 мм задают давление Р 180 МПа, усилие F 280 кН. Вкладьш изготавливают из четырех колец с внутренним диаметром 25 мм, наружным диаметром 65 мм и шириной 15 мм каждое. Центральные кольца изготавливают из полиуретана марки СКУ-бЛ, а крайние кольца - из полиуретана марки СКУ-ПФЛ.

Формула изобретения

Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей, содержащее жесткую матрицу, два жестких осевых пуансона и подпорньлй вкладьш, состоящий из эластичных колец разной жесткости с одинаковыми наружными и внутренними диаметрами, отличающееся тем, что, с целью повышения качества деталей, кольца, составляющие центральную часть подпорного вкладьш1а выполняют из эластичного материала меньшей жесткости, чем жесткость материала колец, составляющих торцовые части подпорного вкладьш1а.

Фut. /

676

111

IL/

Редактор Л.Повхан

Составитель В.Поникаров Техред А.Кравчук

Заказ 5142/8Тираж 730Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

«Pt/e. J

Корректор И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348025A1 |

| Способ изготовления полых осесимметричных деталей из трубчатой заготовки | 1986 |

|

SU1323155A1 |

| Устройство для гидравлической штамповки полых деталей со ступенчатой осью | 1986 |

|

SU1355312A1 |

| Устройство для гидравлической штамповки тонкостенных полых деталей | 1986 |

|

SU1323154A1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2087229C1 |

| Штамп для гидравлической штамповки полых деталей с изогнутой осью | 1986 |

|

SU1371734A1 |

| Устройство для получения отводов на трубчатых заготовках | 1989 |

|

SU1712024A1 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2006 |

|

RU2314889C1 |

| НАПОЛНИТЕЛЬ ТРУБНЫХ ЗАГОТОВОК ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВОДАМИ | 2004 |

|

RU2279327C1 |

| Устройство для штамповки полых зигзагообразных изделий из трубчатых заготовок | 1985 |

|

SU1296256A1 |

Изобретение относится к обработке металлов давлением, в частности к холодной штамповке с использованием непосредственного давления жидкой среды. Целью изобретения является улучшение качества полых цилиндрических осесимметричных деталей и уменьшение процента брака. Трубчатую заготовку 9 с надетым на нее эластичным подпорным вкладьш1ем, состоящим из прилегающих друг к другу эластичных колец 5-8, помещают в полость нижней 5 6 полуматрицы (П) 2. Кольца 6 и 7 выполнены из менее жесткого материала, чем кольца 5 и 8. Затем опускают верхнюю П 1 до полного смыкания с П 2. Внутрь заготовки заливают жидкость и герметизируют полость заготовки путем перемещения жестких осевых пуансонов 3 и 4 один навстречу другому до упора в торцы заготовки. В полость заготовки 9 подают жидкость под давлением и осуществляют сжатие заготовки одновременно двумя пуансонами 3 и 4 с усилием F. При этом центральная часть заготовки 9, находящаяся в эластичном вкладьш1е, деформируется, раздаваясь в радиальном направлении. Во время раздачи первыми начинают раздаваться, поддерживая наружную поверхность заготовки 9, кольца 6 и 7. По мере возрастания давления внутри заготовки 9 и усилия ее осевой осадки F раздаются, поддерживая наружную поверхность заготовки 9 кольца 5 и 8. В конце штамповки раздаваемая часть заготовки приобретает цилиндрическую форму. 3 ил. 7 8 9 L с 9 (Л Фиг. 2

| Устройство для глубокой вытяжки | 1977 |

|

SU677790A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-30—Публикация

1986-03-11—Подача