4Sh

go

00 СП

to

4i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки полых деталей из упрочняющихся материалов | 1986 |

|

SU1400725A1 |

| Способ гидравлической штамповки | 1987 |

|

SU1417954A1 |

| Способ изготовления полых осесимметричных деталей из трубчатой заготовки | 1986 |

|

SU1323155A1 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348024A1 |

| Способ изготовления полых пространственных фитингов | 1986 |

|

SU1362525A1 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348025A1 |

| Способ изготовления полых деталей | 1986 |

|

SU1433525A1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2087229C1 |

| Способ изготовления тройников | 1986 |

|

SU1409365A1 |

| СПОСОБ ДЕМОНТАЖА ПУЛЬ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2587771C1 |

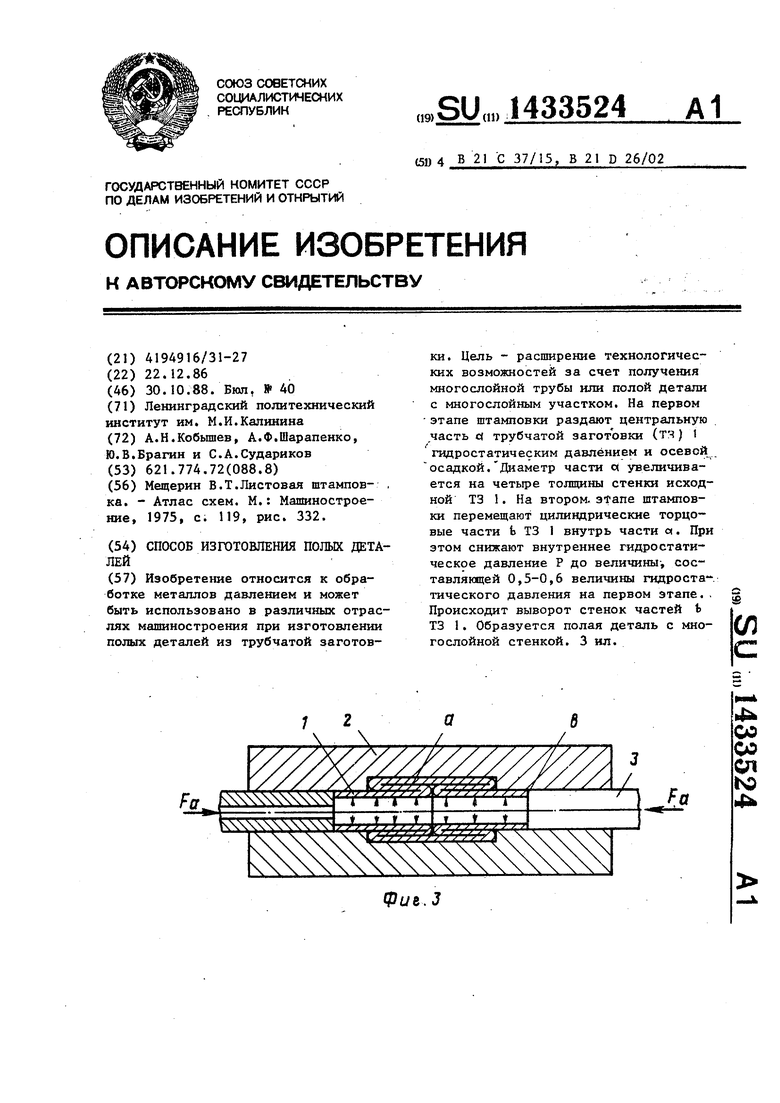

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении полых деталей из трубчатой заготовки. Цель - расширение технологических возможностей за счет получения многослойной трубы или полой детали с многослойным участком. На первом этапе штамповки раздают центральную часть а трубчатой заготовки (ТЧ) 1 гидростатическим давлением и осевой осадкой. Диаметр части а увеличивается на четыре толщины стенки исходной ТЗ 1. На втором, этапе штамповки перемещают цилиндрические торцовые части Ь ТЗ 1 внутрь части а. При этом снижают внутреннее гидростатическое давление Р до величины-, составляющей 0,5-0,6 величины гидроста-. тнческого давления на первом этапе.. Происходит выворот стенок частей Ь ТЗ 1. Образуется полая деталь с многослойной стенкой. 3 ил. Ш (Л РПИ

Фи&.З

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях мати- ностроения при изгото влении полых де- талей из трубчатой заготовки. ; Цель изобретения - расширение тех- нологи.ческих возможностей за счет получения многослойной трубы или полой детали с многослойным участком. 10

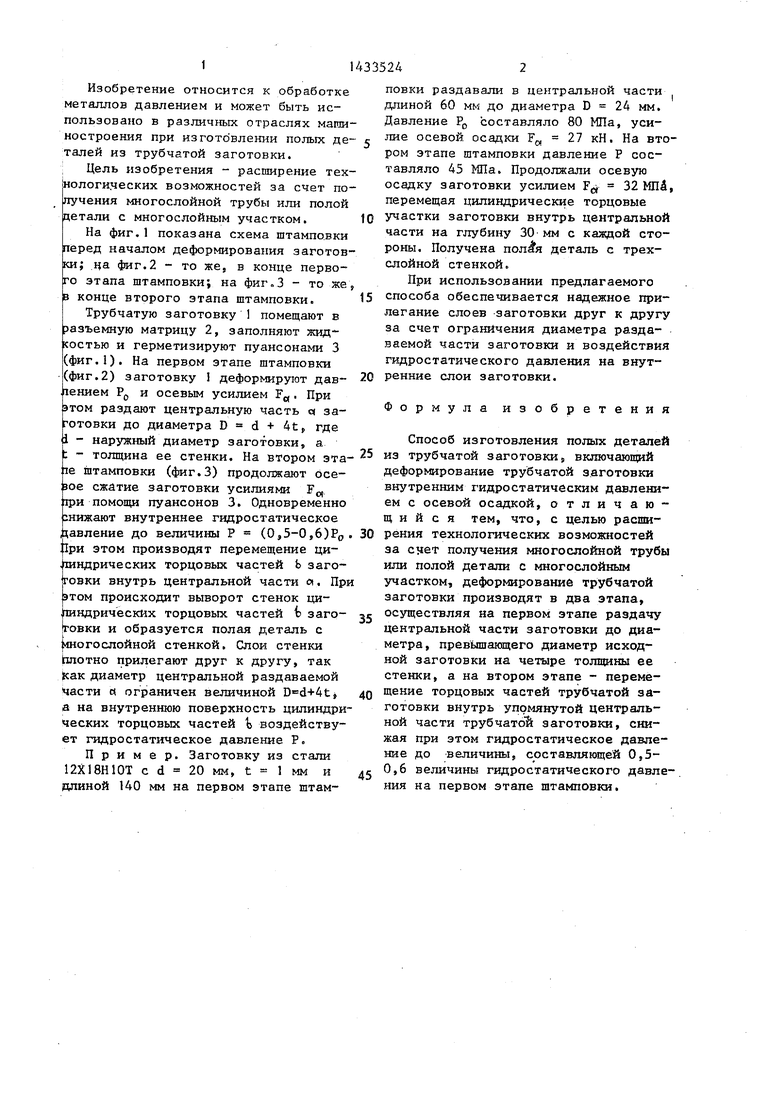

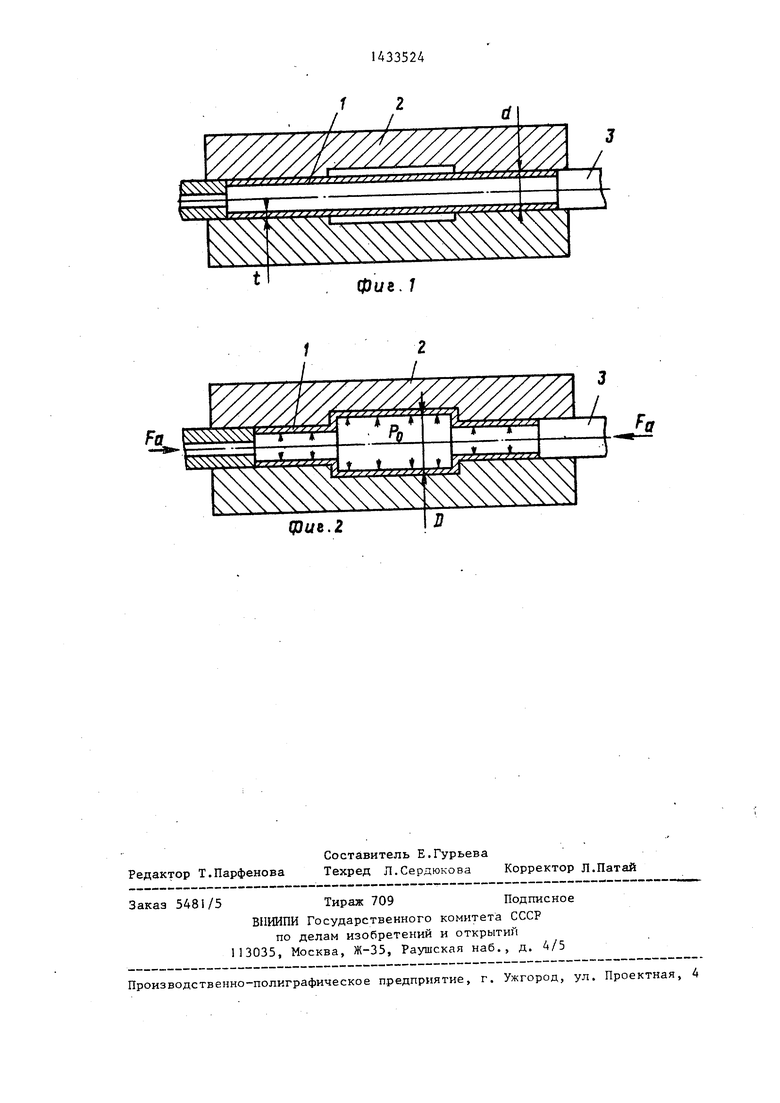

На фиг, 1 показана схема штампо.вки перед началом деформирования заготовки; ца фиг.2 - то же, в конце первого этапа штамповки; на фиг.З - то же, в конце второго этапа штамповки. 5

Трубчатую заготовку 1 помещают в разъемную матрицу 2, заполняют жидкостью и герметизируют пуансонами 3 (фиг.1). На первом этапе штамповки (фиг.2) заготовку 1 деформируют дав- 20 .пением Р и осевым усилием Рд , При этом раздают центральную часть « заготовки до диаметра D d + 4tf где i - наружный диаметр заготовки, а

повки раздавали в центральной части длиной 60 мм до диаметра D 24 мм. Давление Р составляло 80 МПа, усилие осевой осадки F, 27 кН. На вт ром этапе штамповки давление Р составляло 45 МПа. Продолжали осевую осадку заготовки усилием 32 МП4 перемещая цилиндрические торцовые участки заготовки внутрь центрально части на глубину 30 мм с каждой сто роны. Получена деталь с трехслойной стенкой.

При использовании предлагаемого способа обеспечивается надежное при легание слоев заготовки друг к друг за счет ограничения диаметра раздаваемой части заготовки и воздействи гидростатического давления на внутренние слои заготовки.

Формула изобретени Способ изготовления полых детале

t - толщина ее стенки. На втором эта- 25 из трубчатой заготовки, включающий

le штамповки (фиг.З) продолжают осе- зое сжатие заготовки усилиями F, 1ри помощи пуансонов 3. Одновременно снижают внутреннее гидростатическое давление до величины Р (О ,,3-0,6)Ро . Лри этом производят перемещение цилиндрических торцовых частей b заготовки внутрь центральной части «. При этом происходит выворот стенок ци- шндрическйх торцовых частей Ь заго- говки и образуется полая деталь с Многослойной стенкой. Слои стенки Ьлотно прилегают друг к другу, так Как диаметр центральной раздаваемой 1асти « ограничен величиной D d+4tj а на внутреннюю поверхность цилиндрических торцовых частей Ь воздействует гидростатическое давление Р.

Пример. Заготовку из стали 12Х18Н10Т , и длиной 140 мм на первом этапе штам35

деформирование трубчатой заготовки внутренним гидростатическим давлени ем с осевой осадкой, отличаю щийся тем, что, с целью расши- 30 рения технологических возможностей за спет получения многослойной труб или полой детали с многослойным участком, деформирование трубчатой заготовки производят в два этапа, осуществляя на первом этапе раздачу центральной части заготовки до диаметра, превышающего диаметр исходной заготовки на четыре толщины ее стенки, а на втором этапе - перемещение торцовых частей трубчатой заготовки внутрь упомянутой центральной части трубчато14 заготовки, снижая при этом гидростатическое давле ние до величины, составляющей 0,5- 0,6 величины гидростатического давл кия на первом этапе штамповки.

40

45

повки раздавали в центральной части длиной 60 мм до диаметра D 24 мм. Давление Р составляло 80 МПа, усилие осевой осадки F, 27 кН. На втором этапе штамповки давление Р составляло 45 МПа. Продолжали осевую осадку заготовки усилием 32 МП4, перемещая цилиндрические торцовые участки заготовки внутрь центральной части на глубину 30 мм с каждой стороны. Получена деталь с трехслойной стенкой.

При использовании предлагаемого способа обеспечивается надежное прилегание слоев заготовки друг к другу за счет ограничения диаметра раздаваемой части заготовки и воздействия гидростатического давления на внутренние слои заготовки.

Формула изобретения Способ изготовления полых деталей

из трубчатой заготовки, включающий

деформирование трубчатой заготовки внутренним гидростатическим давлением с осевой осадкой, отличающийся тем, что, с целью расши- рения технологических возможностей за спет получения многослойной трубы или полой детали с многослойным участком, деформирование трубчатой заготовки производят в два этапа, осуществляя на первом этапе раздачу центральной части заготовки до диаметра, превышающего диаметр исходной заготовки на четыре толщины ее стенки, а на втором этапе - перемещение торцовых частей трубчатой заготовки внутрь упомянутой центральной части трубчато14 заготовки, снижая при этом гидростатическое давление до величины, составляющей 0,5- 0,6 величины гидростатического давле-. кия на первом этапе штамповки.

фае. 2

фиг. 1

| Мещерин В.Т.Листовая штамповка | |||

| - Атлас схем | |||

| М.: Машиностроение, 1975, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Приспособление, обнаруживающее покушение открыть замок | 1910 |

|

SU332A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-22—Подача