Изобретение относится к металлообработке и может быть использовано при изготовлении фрез, предназначенных для снятия больших припусков.

Цель изобретения - повьшение каче ства изготовления путем обеспечения равной жесткости дпя всех режущих элементов.

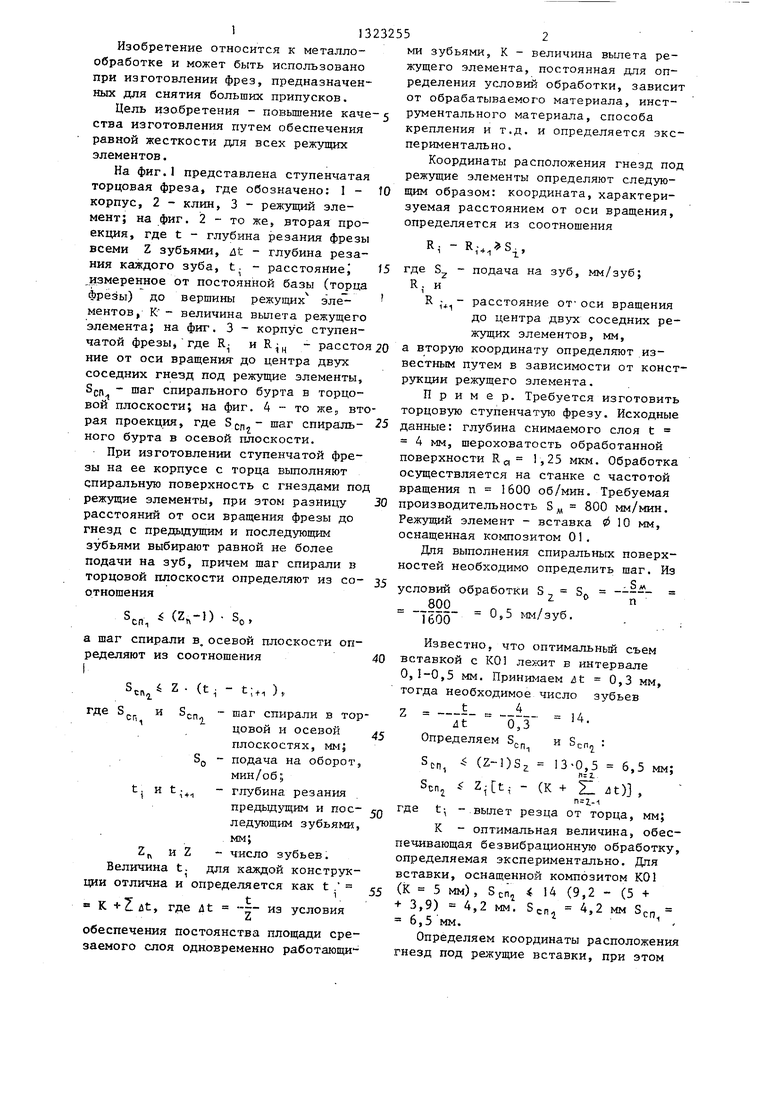

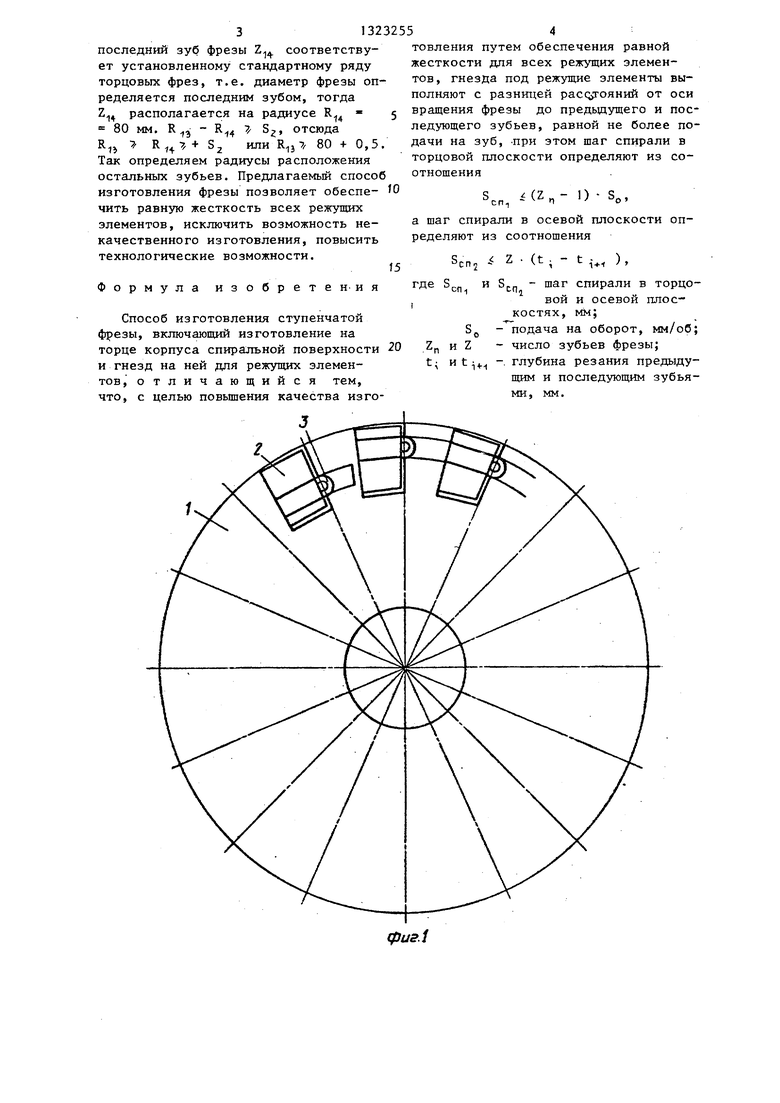

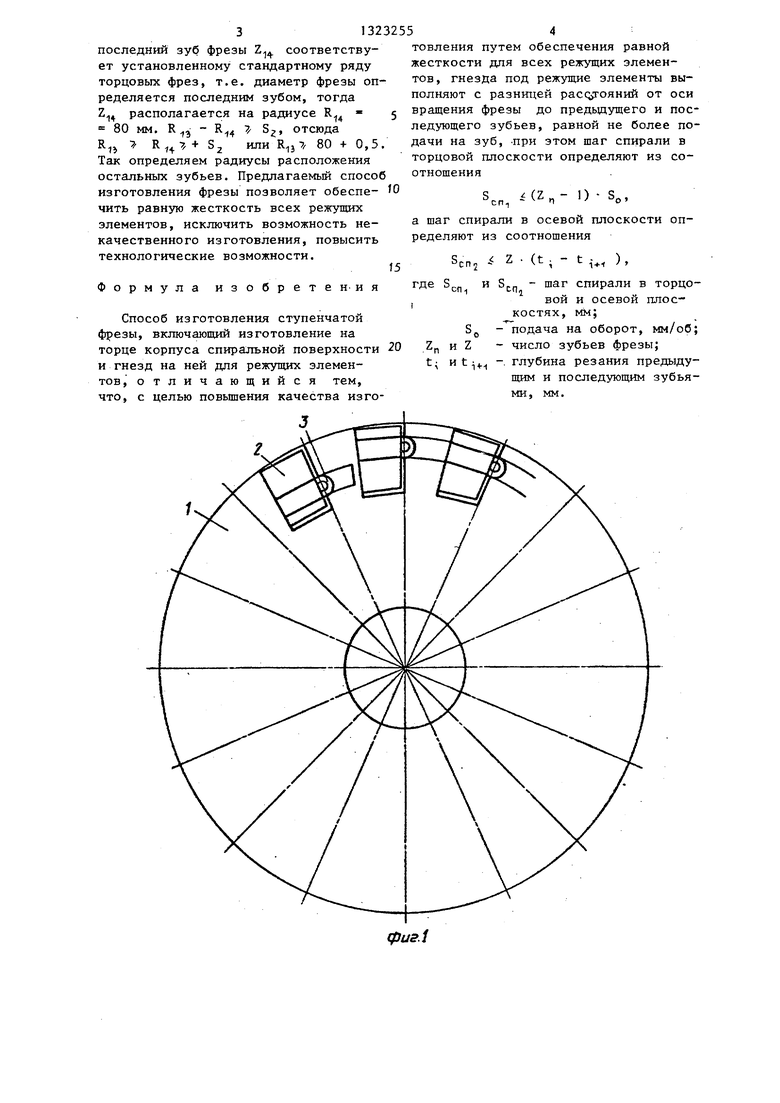

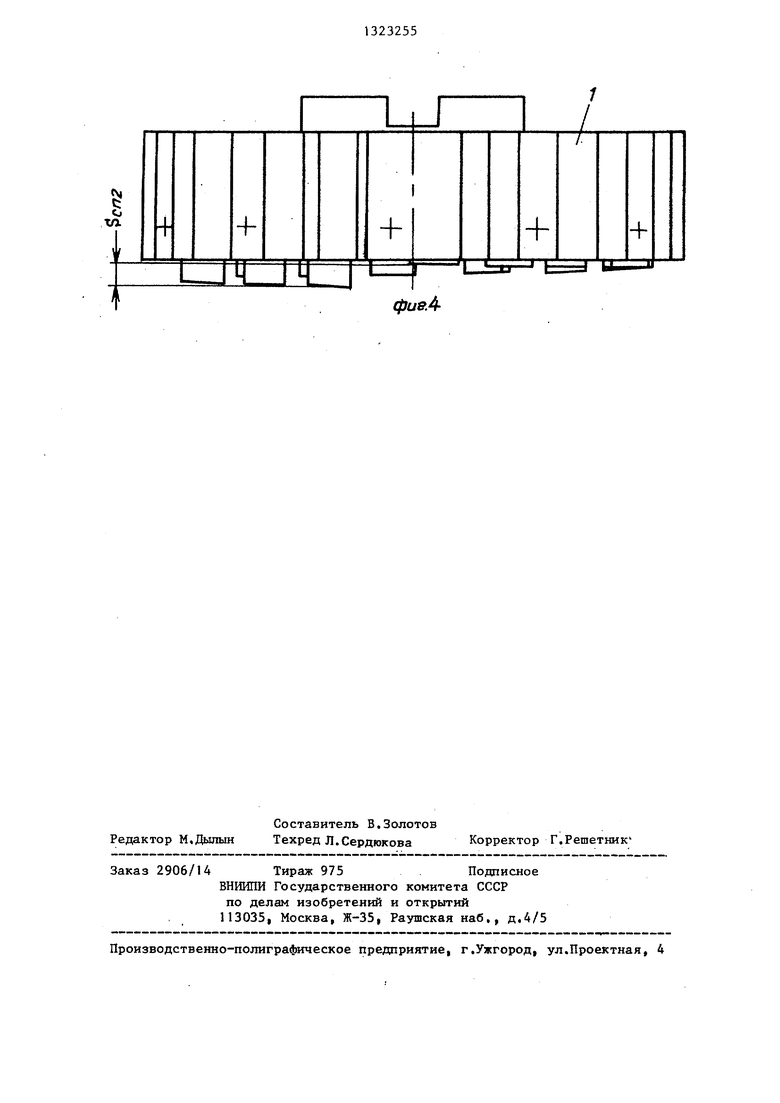

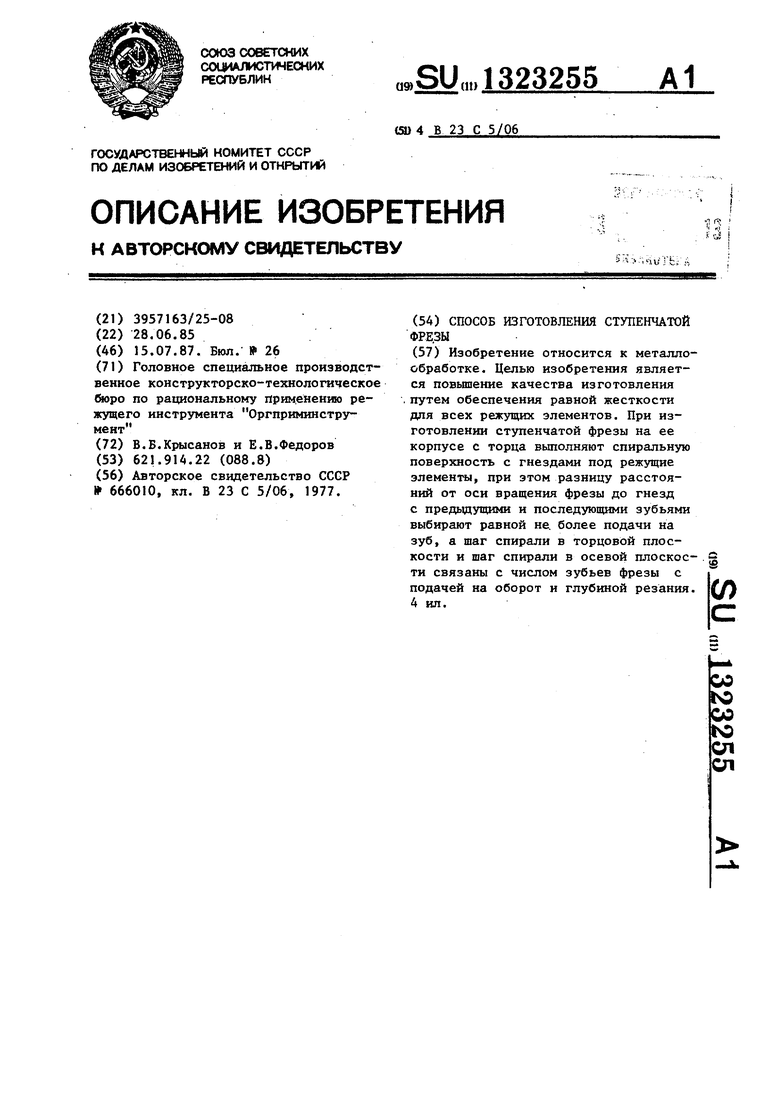

На фиг.1 представлена ступенчатая торцовая фреза, где обозначено: 1 - корпус, 2 - клин, 3 - режущий элемент; на фиг. 2 то же, вторая проекция, где t - глубина резания фрезы всеми Z зубьями, л(: - глубина резания каждого зуба, t. - расстояниеj измеренное от постоянной базы (торца фрезы) до вершины режугдих эле- ментов, R - величина вьшета режущего элемента; на фиг. 3 корпус ступенчатой фрезы, где R in расстоя ние от оси вращения- до центра двух соседних гнезд под режущие элементы.

СП,

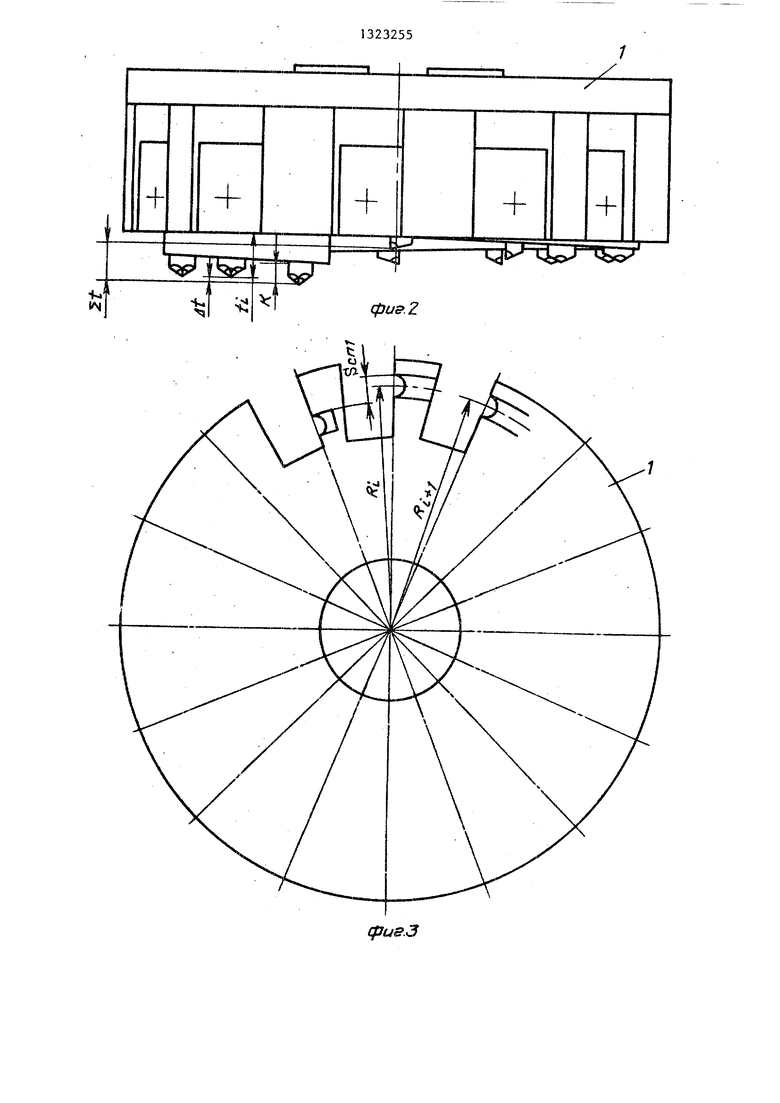

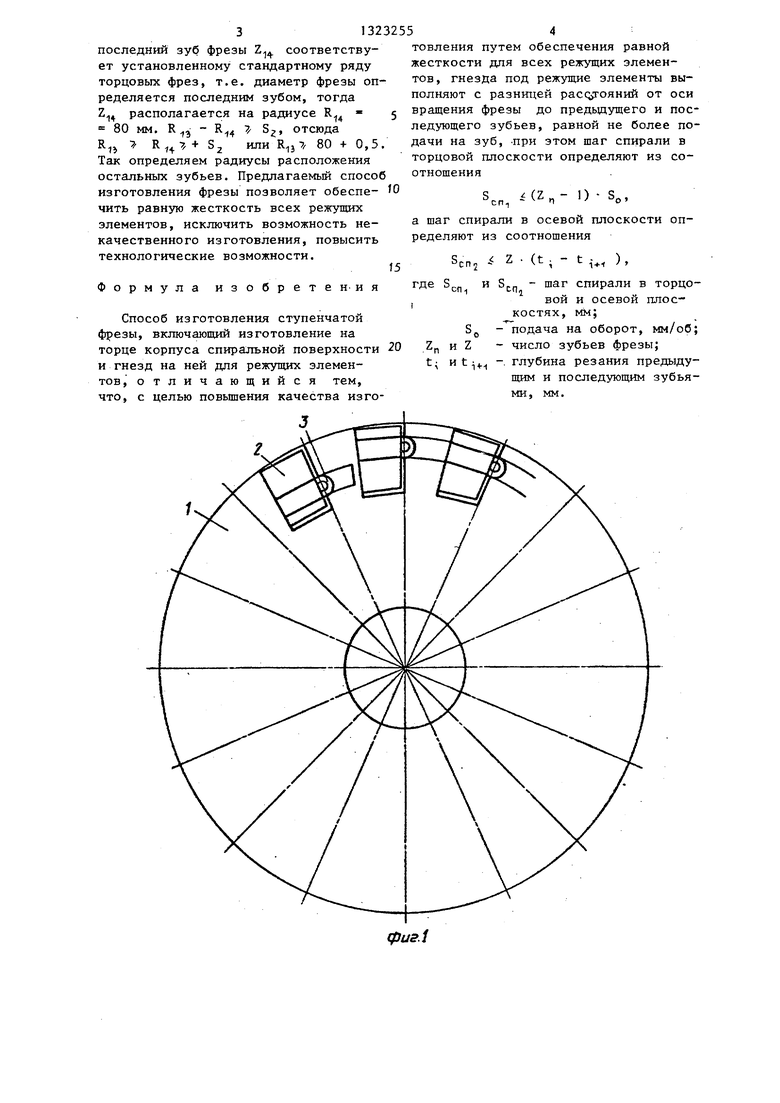

- щаг спирального бурта в торцовой плоскости; на фиг. 4 - то же., втрая проекция, где Sen. шаг спираль- ного бурта в осевой плоскости.

При изготовлении ступенчатой фрезы на ее корпусе с торца выполняют спиральную поверхность с гнездами по режущие элементы, при этом разницу расстояний от оси вращения фрезы до гнезд с предьздущим и последующим зубьями выбирают равной не более подачи на зуб, причем шаг спирали в торцовой плоскости определяют из со- отнощения

СП,

(z,-i) S,,

а шаг спирали в, осевой плоскости определяют из соотношения

I

Sc.,, Z- (t. - t;,, )„

где Spj. и Sj.f, - шаг спирали в тор цовой и осевой

плоскостях, мм; SQ - подача на оборот,

мин/об; t, и t - глубина резания

предьщущим и пос- ледующим зубьями, . мм;

ZP HZ - число зубьев. Величина t- для каждой конструкции отлична и определяется как t .

К +Z it, где ut --- из условия

U

обеспечения постоянства площади срезаемого слоя одновременно работающи

ми зубьями, к - величина вылета режущего элемента, постоянная для определения условий обработки, зависит от обрабатываемого материала, инструментального материала, способа крепления и т.д. и определяется экспериментально.

Координаты расположения гнезд под режущие элементы определяют следующим образом: координата, характеризуемая расстоянием от оси вращения, определяется из соотношения

R,- - R,4,s,

где S - подача на зуб, мм/зуб; R. и

R - - расстояние от оси вращения до центра двух соседних режущих элементов, мм, а вторую координату определяют известным путем в зависимости от конструкции режущего элемента.

Пример. Требуется изготовить торцовую ступенчатую фрезу. Исходные данные: глубина снимаемого слоя t 4 мм, шероховатость обработанной поверхности R 1,25 мкм. Обработка осуществляется на станке с частотой вращения п 1600 об/мин. Требуемая производительность S j, 800 мм/мин. Режущий элемент - вставка Ф 10 мм, оснащенная композитом 01.

Дпя выполнения спиральньгх поверхностей необходимо определить шаг. Из

SM

п 0,5 iм/зyб.

условий обработки S Sj,

800 ТбОО

Известно, что оптимальный съем вставкой с КО лежит в интервале О,-0,5 мм. Принимаем &t 0,3 мм, тогда необходимое число зубьев t 4

7t о7з

сп.

Z

14.

Определяем S, и :

S,. (2-)5г 13-0,5 6,5 мм;

л г..

СПг

. ,- - (К + ),

где t -.вылет резца от торца, мм;

К - оптимальная величина, обеспечивающая безвибрационную обработку определяемая экспериментально. Для вставки, оснащенной композитом К01 (К 5 мм), Scn,j 14 (9,2 - (5 + + 3,9) 4,2 мм. Scnj 4,2 мм Sp,, 6,5 мм.

Определяем координаты расположени гнезд под режущие вставки, при этом

последний зуб фрезы Z соответствует установленному стандартному ряду торцовых фрез, т.е. диаметр фрезы определяется последним зубом, тогда Z располагается на радиусе R « 80 мм. - R 1, S; S.

R

14

3 4 / o, отсюда L,j -r $2 или 1 80 + 0,5. Так определяем радиусы расположения остальных зубьев. Предлагаемый способ изготовления фрезы позволяет обеспе- чить равную жесткость всех режущих элементов, исключить возможность некачественного изготовления, повысить технологические возможности.

Формула изобретен ия

Способ изготовления ступенчатой фрезы, включающий изготовление на торце корпуса спиральной поверхности и гнезд на ней для режущих элементов, отличающийся тем, что, с целью повьщтения качества изготовления путем обеспечения равной жесткости для всех режущих элементов, гнезда под режущие элементы выполняют с разницей расо ояний от оси вращения фрезы до предьщущего и последующего зубьев, равной не более подачи на зуб, -при этом щаг спирали в торцовой плоскости определяют из соотношения

п, (п- О- S,,

а шаг спирали в осевой плоскости определяют из соотношения

О

ff

СП2

Z . (t, - t .,, ),

де S

СП

и Sf - шаг спирали в торцовой и осевой плоскостях, мм;

Sg - подача на оборот, мм/об;

ZP и Z - число зубьев фрезы;

t; - глубина резания предьщу- щим и последующим зубьями, мм.

fpus.i

«N

ч

:

+

+

+

фи.2

cpus.3

Редактор М.Дьтын

Составитель В.Золотев Техред Л.Сердюкова

Заказ 2906/14 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

фивЛ

Корректор Г.Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| Торцово-плунжерная ступенчатая фреза | 2024 |

|

RU2822494C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2169060C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ РЕЗЬБЫ ФРЕЗОЙ | 2023 |

|

RU2814129C1 |

| Торцовая фреза | 1988 |

|

SU1609682A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДНУТРЕННЫХ ПАЗОВ РЕЖУЩИМ ИНСТРУМЕНТОМ | 1997 |

|

RU2175592C2 |

| Способ настройки ножей сборных фрез | 1984 |

|

SU1214330A1 |

| СБОРНАЯ РЕЗЬБОВАЯ ФРЕЗА | 2002 |

|

RU2224625C2 |

| Торцовая фреза | 1990 |

|

SU1764860A1 |

| ИЗГОТОВЛЕНИЕ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2507040C2 |

| Рабочий орган землеройной машины непрерывного действия | 1987 |

|

SU1532669A1 |

Изобретение относится к металлообработке. Целью изобретения является повьвпение качества изготовления . путем обеспечения равной жесткости для всех режущих элементов. При изготовлении ступенчатой фрезы на ее корпусе с торца вьшолняют спиральную поверхность с гнездами под режущие элементы, при этом разницу расстояний от оси вращения фрезы до гнезд с предьздущими и последующими зубьями выбирают равной не. более подачи на зуб, a шаг спирали в торцовой плоскости и шаг спирали в осевой плоскости связаны с числом зубьев фрезы с подачей на оборот и глубиной резания. 4 ил. Ш (Л

| Ступенчатая фреза | 1977 |

|

SU666010A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-15—Публикация

1985-06-28—Подача