113

Изобретение относится к машиностроению, в частности к методам уп- рочняроще-чисТОБОЙ обработки деталей, и может быть применено для упрочнения цилиндрических полых деталей с небольшой толщиной стенки.

Целью изобретения является повышение качества обработки тонкостенных деталей.

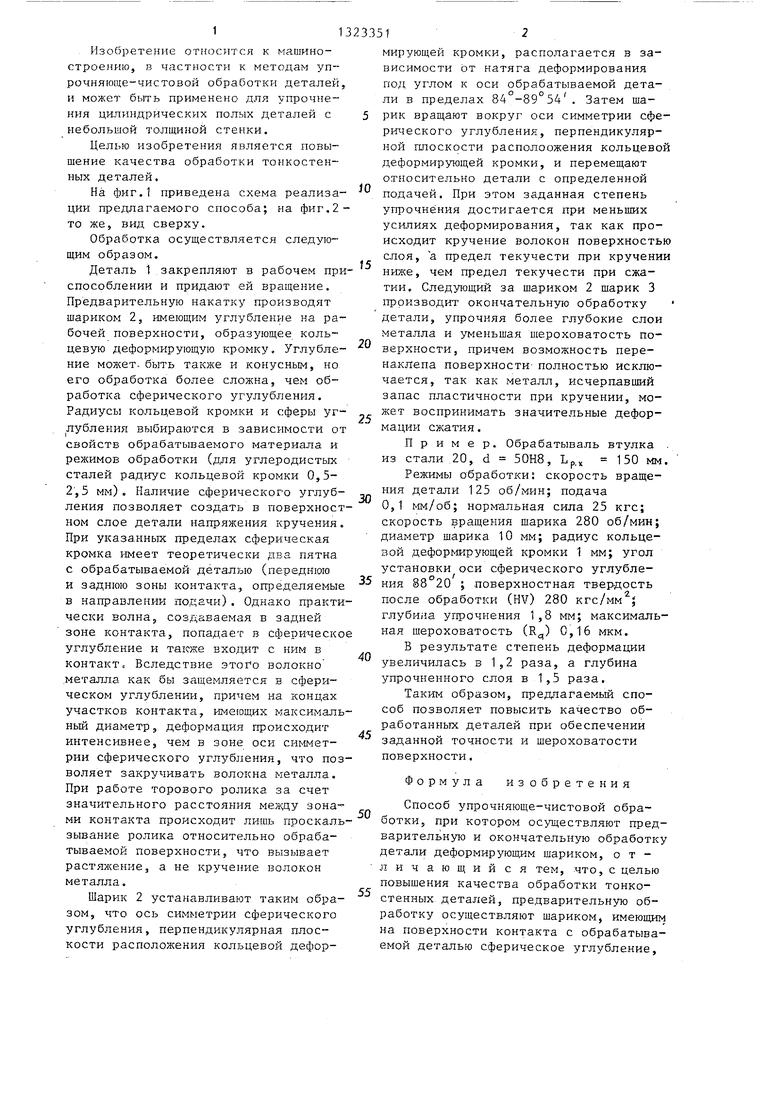

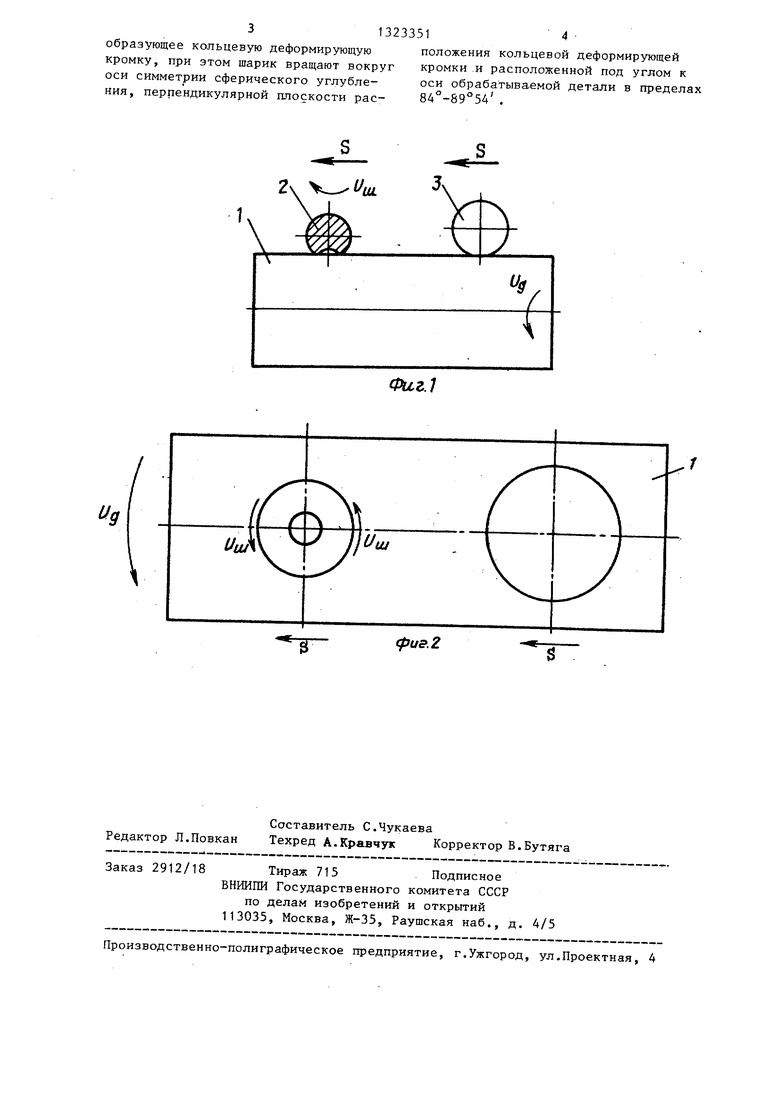

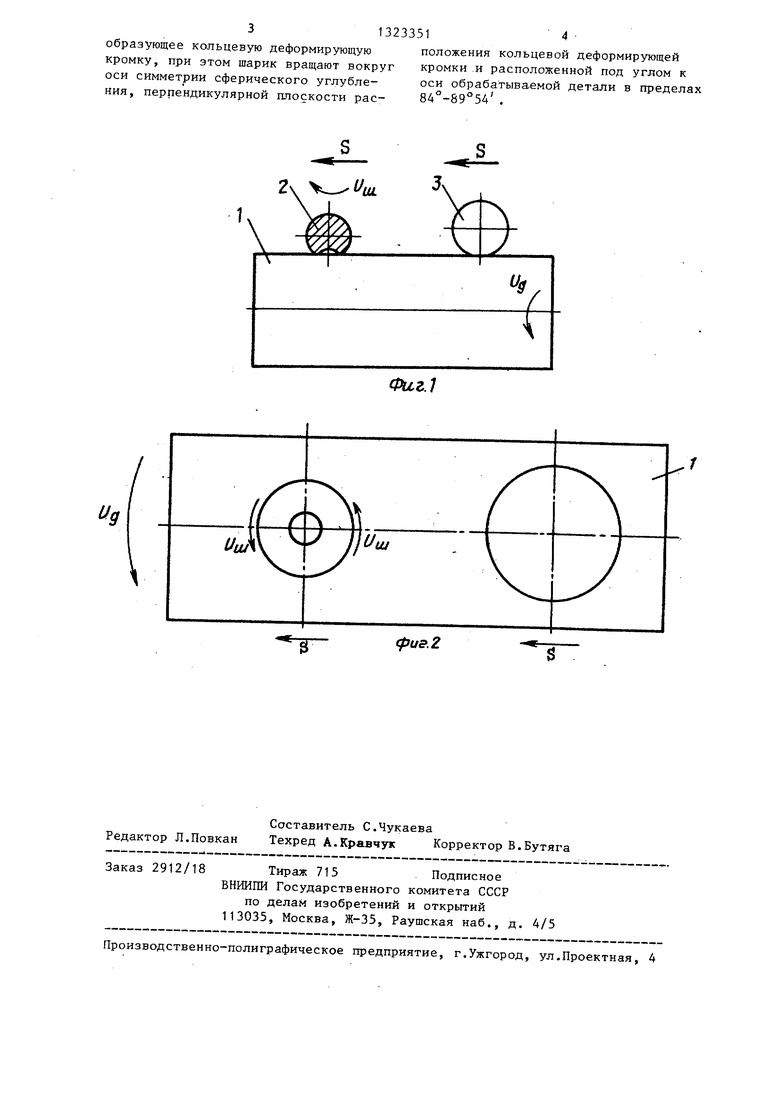

На фиг.1 приведена схема реализации предлагаемого способа; на фиг,2- то же, вид сверху.

Обработка осуществляется следующим образом.

Деталь 1 закрепляют в рабочем приспособлении и придают ей вращение. Предварительную накатку производят шариком 2, имеющим углубление на рабочей поверхности, образующее кольцевую деформирующую кромку, Углубление молсет- быть также и конусным, но его обработка более сложна, чем обработка сферического угулубления. Радиусы кольцевой кромки и сферы углубления выбираются в зависимости от свойств обрабатываемого материала и режимов обработки (ддтя углеродистых сталей радиус кольцевой кромки 0,5- 2,5 мм). Наличие сферического углубления позволяет создать в поверхностном слое детали напряжения кручения. При указанных пределах сферическая кромка имеет теоретически два пятна с обрабатываемой деталью (переднюю и заднюю зоны контакта, ощэеделяемые в направлении подачи). Однако практи

зоне контакта, попадает в сферическое углубление и также входит с ним в контакт. Вследствие этог о волокно металла как бы защемляется в сферическом углублении, причем на концах участков контакта, имеющих максимальный диаметр 5 деформация происходит интенсивнее, чем в зоне оси рии сферического углубления, что позволяет закручивать волокна металла. При работе торового ролика за счет значительного расстояния меаду зона-- ми контакта происходит лишь проскальзывание ролика относительно обрабатываемой поверхности, что вызывает растяжение, а не кручение волокон металла.

Шарик 2 устанавливают таким образом, что ось симметрии сферического углубления, перпендикулярная плоскости расположения кольцевой дефор

5

0

мирующей кромки, располагается в зависимости от натяга деформирования под углом к оси обрабатываемой детали в пределах 84 -89°54 . Затем ща- рик вращают вокруг оси симметрии сферического углубления, перпендикулярной плоскости располоожения кольцевой деформирующей кромки, и перемещают относительно детали с определенной подачей. При этом заданная степень упрочнения достигается при меньших усилиях деформирования, так как происходит кручение волокон поверхностью слоя, а предел текучести при кручении , чем предел текучести при сжатии. Следующий за шариком 2 щарик 3 производит окончательную обработку детали, упрочняя более глубокие слои металла и уменьшая шероховатость поверхности, причем возможность перенаклепа поверхности- полностью исключается, так как металл, исчерпавший

5

0

5

0

5

0

5

запас пластичности при кручении, может воспринимать значительные деформации сжатия.

Пример. Обрабатываль втулка . из стали .20, d 50Н8, Lp. 150 мм.

Режимы обработки: скорость вращения детали 125 об/мин; подача 0,1 мм/об; нормальная сила 25 кгс; скорость вращения щарика 280 об/мин; диаметр шарика 10 мм; радиус кольцевой деформирующей кромки 1 мм; угол установки оси сферического углубления 88°20 ; поверхностная твердость после обработки (HV) 280 кгс/мм ; глубина упрочнения 1,8 мм; максимальная шероховатость (R.,) 0,16 мкм.

В результате степень деформации увеличилась в 1,2 раза, а глубина упрочненного слоя в 1,5 раза.

Таким образом, предлагаемый способ позволяет повысить качество обработанных деталей при обеспечении заданной точности и шероховатости поверхности.

Формула изобретения

Способ упрочняюще-чистовой обработки, при котором осуществляют предварительную и окончательную обработку дета,пи деформирующим шариком, отличающийся тем, что, с целью повышения качества обработки тонкостенных деталей, предварительную обработку осуществляют шариком, имею1цим на поверхности контакта с обрабатываемой деталью сферическое углубление.

образующее кольцевую деформирующую кромку, при этом шарик вращают вокруг оси симметрии сферического углубления, перпендикулярной плоскости расположения кольцевой деформирующей кромки и расположенной под углом к оси обрабатываемой детали в пределах 84°-89°54 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной упрочняюще-чистовой обработки | 1983 |

|

SU1152770A1 |

| Способ поверхностного пластического деформирования | 1985 |

|

SU1243934A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2108226C1 |

| Способ комбинированной упрочняюще-чистовой обработки | 1989 |

|

SU1669692A1 |

| Способ упрочнения деталей | 1988 |

|

SU1523317A1 |

| Способ упрочнения металлов | 1978 |

|

SU744043A1 |

| ИНСТРУМЕНТ ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1991 |

|

RU2089372C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2094214C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2005 |

|

RU2298468C1 |

| Устройство для поверхностного пластического деформирования внутренних цилиндрических поверхностей деталей | 1986 |

|

SU1416297A1 |

Изобретение относится к области машиностроения, в частности к методам упрочняюще-чистовой обработки деталей. Целью изобретения является повышение качества обработки тонкостенных деталей. Для этого предварительную обработку осуществляют шариком, имеющим на поверхности контакта с обрабатываемой деталью сферическое углубление, образующее кольцевую деформирующую кромку. Шарик вращают вокруг оси симметрии сферического углубления, перпендикулярной плоскости расположения кольцевой деформирующей кромки. При поверхностно-пластическом деформировании перед деформирующей К1: омкой образуется волна упруго- пластического деформированного металла. Волна зажимается в сферическом углублении, т.е . дополнительно закручивается за счет вращения шарика. 2 ил . . с 9 (Л :со ю со с СП

2ч V

ФигЛ

Редактор Л.Повкан

Составитель С.Чукаева

Техред А.Кравчук Корректор В.Бутяга

Заказ 2912/18 Тираж 715Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Шнейдер Ю.Г | |||

| Инструмент для чистовой обработки металлов давлением | |||

| Л.: Машиностроение, 1971, с., 24-32. |

Авторы

Даты

1987-07-15—Публикация

1985-05-15—Подача