Изобретение относится к строительству и может быть использовано для изготовления элементов, пр1-1меняемых в качестве крупного заполнителя для бе томнЕлх и железобетонных конструкци

Цель изобретения снижение объемной массы элементов при сохранеи ии прочности и повышение качества за счет снижения процента брака при резке.

Способ осуществляют следующим образом.

Предварительно приготовленного пластичную мелкозернистую бетонную смесь экструдируют через мундштук, снабжен пьй пустотообразователем, на вальце- вый пресс. Перед резкой заготовки в отформованнута полость вводят жидкий азот в количестве 0,01-0,1 объема внутренней полости заготовки,после чего осз ществляют опрессовку за- готовки в гнезде валка с постепенным расширением и обжатием заготовки за счет внутреннего давления и сжатия валков с образованием замкнутых пустот. После распалубки отформованный элемент поступает в ванну с горячим (40-105 С) раствором едкой щелочи и в течение 3-5 с производят полное фисирование формы полого элемента.

П р и м е р. Полые бетонные элеметы формуют экструдированием через мундштукi снабженный пустотообразователем, пластичного материала в виде полой колонки с наружнь м диаметром до 100 мм, внутренним до 70 мм. Для

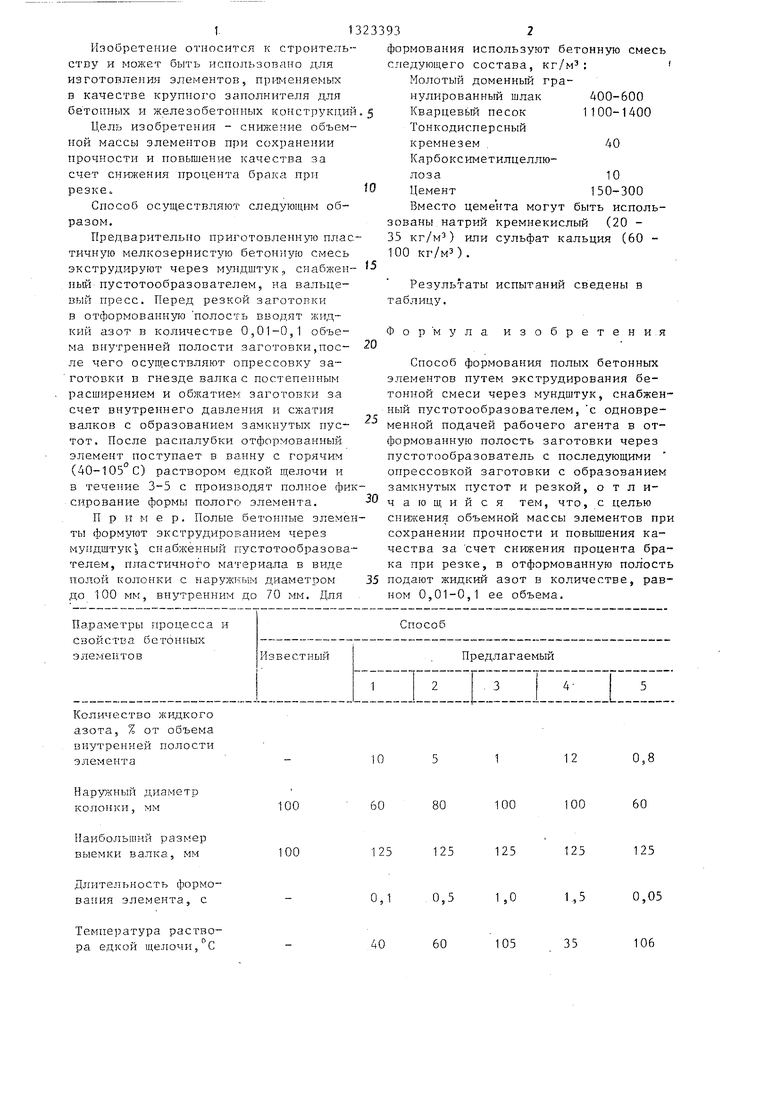

Количество жидкого азота, % от объема внутренней полости элемента

Наружный диаметр колонки, мм

Наибольший размер выемки валка, мм

Длительность формования элемента, с

Температура раствора едкой щелочи, С

формования используют бетонную смесь следуюп;его состава, кг/м : Молотый доменный гранулированный шлак 400-600 Кварцевьй песок 1100-1400 Тонкодисперсный кремнезем .40

Карбоксиметилцеллю- лоза10

Цемент150-300

Вместо цемента могут быть использованы натрий кремнекислый (20 - 35 кг/мз) или сульфат кальция (60 - 100 кг/мз).

Результаты испытаний сведены в

таблицу.

Формула изобретения

Способ формова 1ия полых бетонных элементов путем экструдирования бетонной смеси через мундштук, снабженный пустотообразователем, с одновременной подачей рабочего агента в отформованную полость заготовки через пустотообразователь с последующими опрессовкой заготовки с образованием замкнутых пустот и резкой, отличающийся тем, что, с целью снилсения объемной массы элементов при сохранении прочности и повышения качества за счет снижения процента брака при резке, в отформованную полость подают жидкий азот в количестве, равном 0,01-0,1 ее объема.

10

12

0,8

80

100

100

60

125 125 125

125

125

0,1 0,5 1,0

1,5

0,05

60

105

35

106

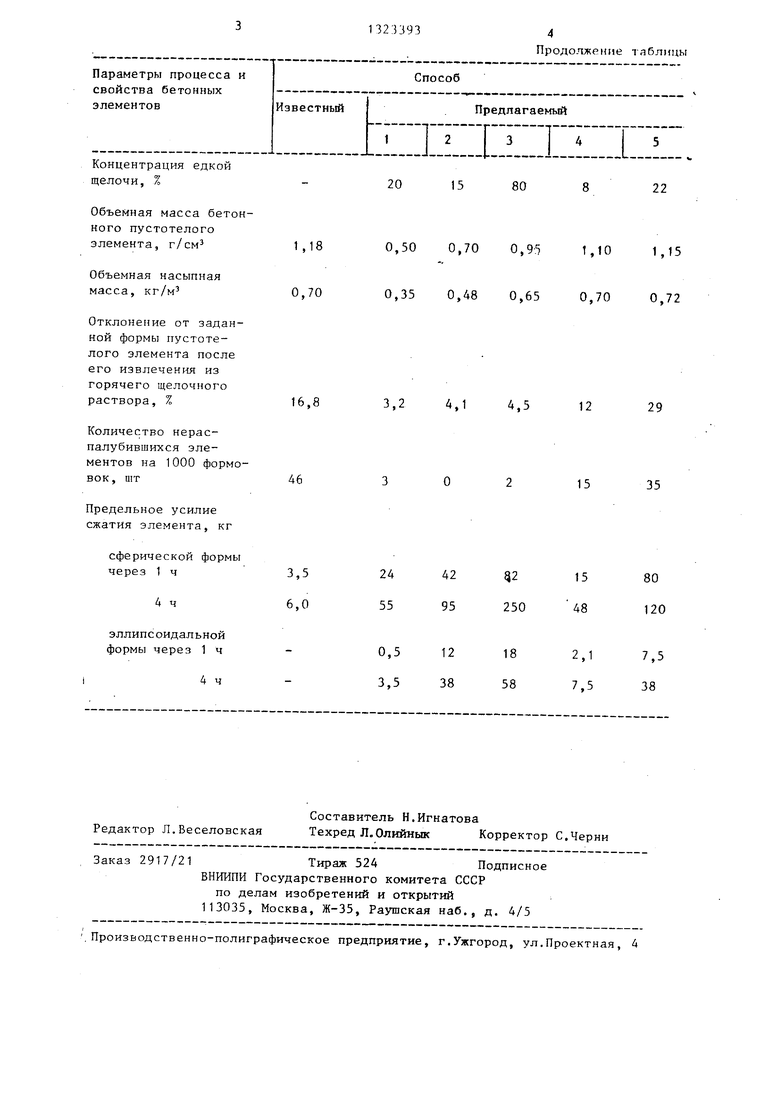

Концентрация едкой щелочи, %

Объемная масса бетонного пустотелого элемента, г/см

Объемная насыпная

масса, кг/м

Отклонение от заданной формы пустотелого элемента после его извлечения из горячего щелочного раствора, %

Количество нерас- палубившихся элементов на 1000 формовок, шт

Предельное усилие сжатия элемента, кг

сферической формы

Редактор Л.Веселовская

Составитель Н.Игнатова

Техред Л.ОлийяыкКорректор С.Черни

Заказ 2917/21Тираж 524Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение таблицы

20

15

80

22

0,50 0,70 0,95 1,10 1,15

0,35 0,48 0,65 0,70 0,72

3,2 4.1 4,5

12

29

15

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительных теплоизоляционных изделий | 1983 |

|

SU1222558A1 |

| Устройство для изготовления пустотных изделий из формующихся масс | 1982 |

|

SU1066820A1 |

| Теплоизоляционная масса | 1980 |

|

SU948987A1 |

| ПУСТОТООБРАЗОВАТЕЛЬ УСТАНОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО БРИКЕТА | 2009 |

|

RU2401734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОБЛИЦОВОЧНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2456154C1 |

| ТЕРМОБЛОК, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2157875C2 |

| СТРОИТЕЛЬНЫЙ БЛОК | 2022 |

|

RU2820672C2 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ ИЗ АРМИРОВАННОЙ ВОЛОКНАМИ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 2006 |

|

RU2336162C1 |

| УСТРОЙСТВО ДЛЯ РЕАКТИВНОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ И БЕТОННЫХ БЛОКОВ | 2001 |

|

RU2281199C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО БЕТОННОГО ИЗДЕЛИЯ НА 3D-ПРИНТЕРЕ | 2020 |

|

RU2728080C1 |

Изобретение относится к области строительства и может быть использовано для изготовления элементов, применяемых в качестве крупного заполнителя для бетонных, и железобетонных конструкций. Цель изобретения - снижение объемной массы элементов при сохранении прочности и повьппение качества за счет снижения процента брака при резке. Пластичную мелкозернистую бетонную смесь экструдируют через мундштук, снабженный пустотообразова- телем, на вальцевый пресс. Одновременно в отформованную полость вводят жидкий азот в количестве О,01-0,t ее объема. Затем осуществляют опрессов- ку заготовки в гнезде валка с образованием замкнутых пустот и резку. Заготовку погружают на 3-5 с в ванну с раствором едкой щелочи с температу- с рой 40-105 С. 1 табл. (Л

Авторы

Даты

1987-07-15—Публикация

1985-07-26—Подача