1

Изобретение относится к литейному производству, а именно к составам высокоуглеродистых сплавов железа, и может быть использовано для изготовления особо ответственных отливок работающих в условиях трения скольжения при значительных гидродинамических ударах и агрессивной атмосфере.

Целью изобретения является повьппе ние коррозионной и кавитациокной стокости чугуна.

Предложенный чугун содержит компоненты в следующем соотношении, мае,7,

Углерод 258-3,2

Кремний 2,3-3,4

Марганец 0,005-0,04

Молибден О,, 1-0,25

Алюминий 2,5-4,0

Железо Остальное

Наличие в составе чугуна алюминия и повьпцение концентрапии кремни5 существенно повышают эксплуатационные свойства сплава за счет дополнитель

ного легирования металлической основы.25 держания кремния до

что приводит к уменьшению разности п поляризадионного тока межд,у структурными и составляющими и получению вклчений графита примерно одного размера (90-120 мкм), равномерно расположенных в металлической основе.

Пример. /Для излучения структуры и свойств чугуна пред.иагаемого состава были выплавлены сплавы, содержащие основные компоненты на различных уровнях, а также известн-nipi сплав со средним уровнем содержания компонентов.

Технология плавки чугуна состоит из расплавления высокоуглеродистых металлизированных окатышей в индукционной печи, процесса науглероживания, введения в расплав ферросплавов кремния и молибдена. Перед разливкой в ковш добавляют технический алюминий или силумин с учетом допустимого содержания кремния в отливках. Заливка образцов осуществляется с использованием фильтрующих элементов в литниковой системе для Удаления неметаллических включений и окис ных плен.

Расчет шихты для получения чугуна предлагаемого состава осуществляется с учетом усвоения кремния и алюми ния на уровне 90-95% и молибдена ма уровне 85-90%.

Содержание компонентов в чугуне обуславливается технико-зкономичес2

кими показателями, включающими стой месть ле)ирующих комткзнентов, повышению эксплуатационных характеристик материала и дополнительные затраты на технологию производства деталей.

Пределы содержания компонентов установ.тигны исходя из получения благоприятного сс1чет 1ния свойств и структуры сплава. Пределы по содержанию углерода (2,8-3,2%) и кремния (2,3-3,4%) выбраны исходя из обеспечения получения сплава с суммой С + + 1/3 Si не более 4,35% Сочетание концентрадии кремния и углерода бирается таким образом, чтобы сплав не попал в зазвтектическую -область и из жидкого расплава накристаллизо- вался пе эвичный графит, присутствие которого резко ухудшает изучаемые Свойства.

Влияние графита и кремния на размеры вкл1эчений графита носит экстремальный характер, С увеличением сои алюминия

0

0

до 1,0% 1зключения графита увеличиваются, да:тьнейшее повышение перечис- .ленных элеме1-;тов пг)И1юдит к увеличению количества вкл:пчений графита и уме)ьшению размероь.

Нижний предел по содержанию марганца (0,004%), молибдена (0,1%) и алюмргния (2,5%) обеспечивает повыше- свойств минимальной степени 5 легирования. Увеличение марганца более 0,04% приводит к укрупнению графита (отдельные включения достигают , длины 200 мкм) и аномалии в структуре. Увеличение молибдена более 0,25% и алюминия более 4,0% не дает существенного повышения свойств чугуна и экономически нецелесообразно.

Кроме того, повышение эксплуатационных характеристик в предлагаемом составе чугуна связано с изменением химического состава и структуры материала, за счет уп 5очнения металлической основы сплава алюминием и кремнием. Повышенное содержание указанных элементов дает возможность получить в структуре до 40-60% высоколегированного феррита. Уменьшение содержания молибдена снижает количество перлита в струк -уре до 20-30%. Оптимальное соотношение элементов в составе сплава гарантирует высокий уровень свойств.

Испытания на коррозию проводили в 10%-ном растворе едкого натрия,065

0

5

3132

разцы на коррозию цилиндрической формы (диаметр 10 мм и высота 30 мм) выдерживали в растворе 320 ч. Продукты коррозии с поверхности образца удаляли химическим и механическим спосо-. бом. Коррозию оценивали по потере веса образца.

Испытания на кавитационную стойкость проводили на магнитострикцион- ной установке, собранной на основе ультразвукового генератора мощностью 3j5 кВт. Для увеличения амплитуды колебания образца использовали двухступенчатый конический концентратор, изготовленный из стали 40ХН, с коэффициентом усиления ,6. Испытаниям подвергали полированную торцовую поверхность образцов диаметром 20 мм помещенную в 10%-ный раствор едкого натрия.

Режим испытания: частота колебани 10 кГц; амплитуда колебания 12 мк; ток подмагничивания 10 А; анодный тш 1,8 А; температура жидкости 30 С, время испытания 3 ч.

Кавитационная стойкость оценивалась по потере веса образца.

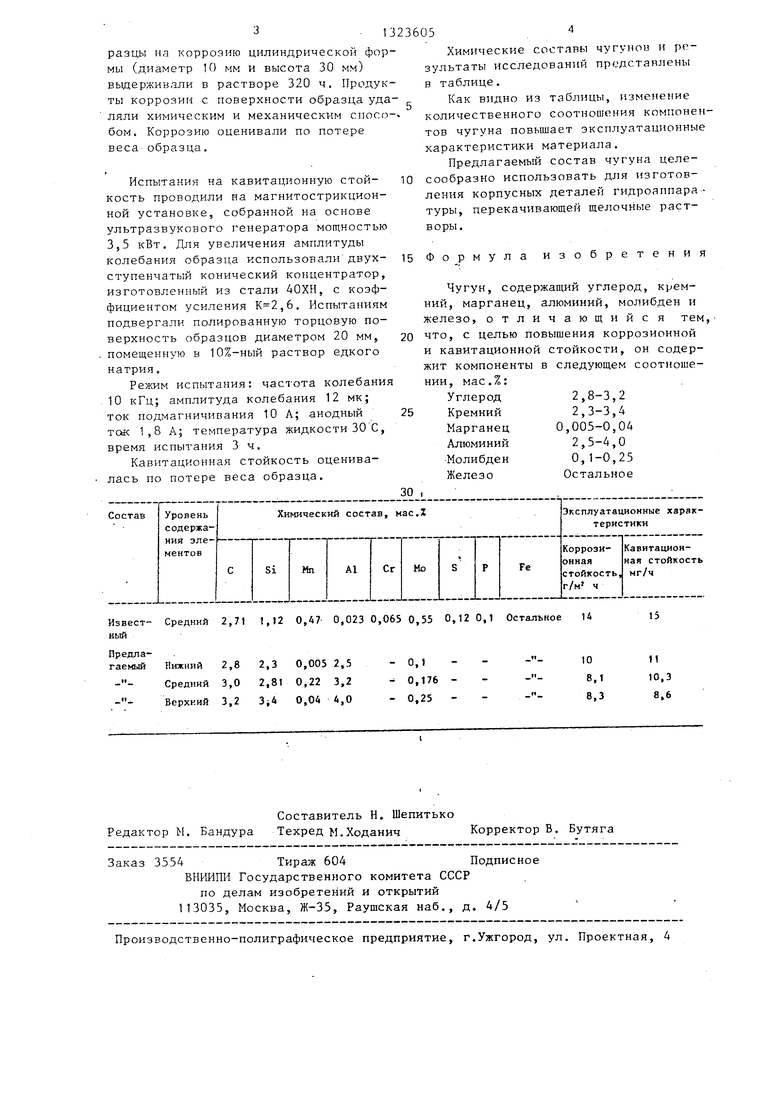

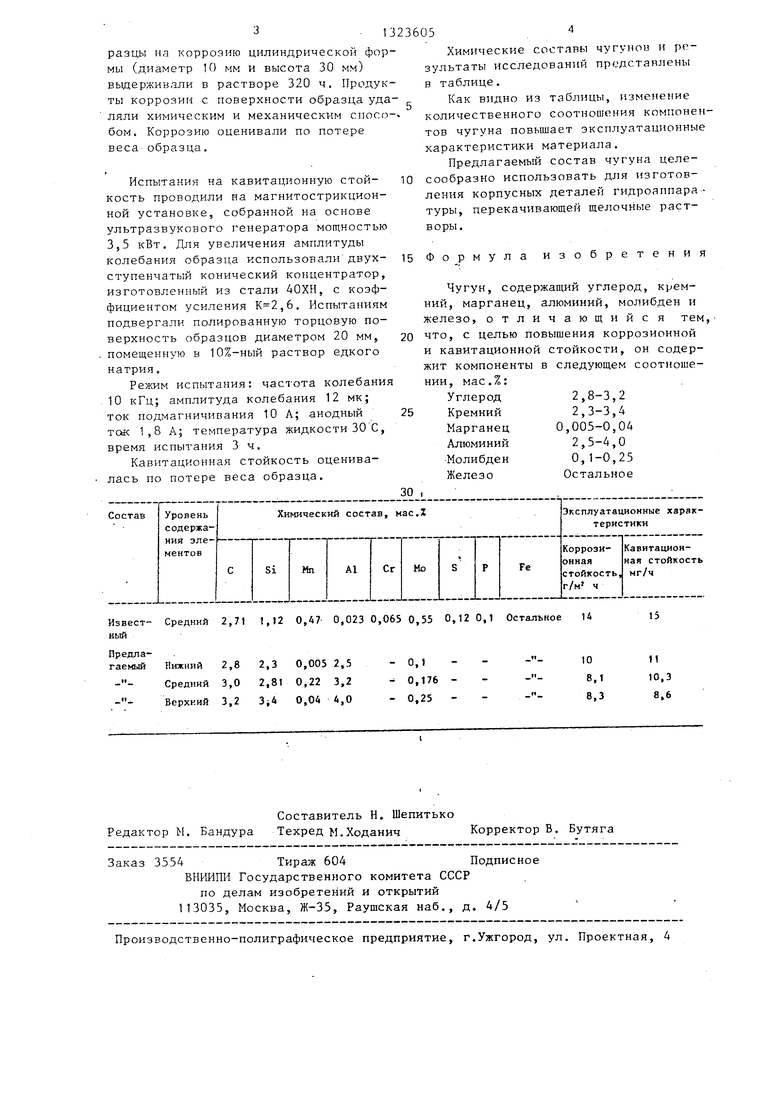

Извест- Средний 2,71 1,12 0,47 0,023 0,065 0,55 0,12 0,1 Остальное 14

ный

Составитель Н. Шепитько Редактор М. Бандура Техред 1..Ходанич Корректор В. Бутяга

Заказ 3554Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Химические составы чугуно1з и результаты исследований предстаплены в таблице.

Как видно из таблицы, изменение количественного соотношения компонентов чугуна повышает эксплуатационные характеристики материала.

Предлагаемый состав чугуна целе- 0 сообразно использовать для изготовления корпусных деталей гидроаппаратуры, перекачивающей щелочные растворы.

5 Формула изобретения

Чугун, содержащий углерод, кремний, марганец, алюминий, молибден и железо, отличающийся тем,- что, с целью повышения коррозионной и кавитационной стойкости, он содержит компоненты в следующем соотношении, мас.%:

0

5

Углерод

Кремний

Марганец

Алюминий

-Молибден

Железо

2,8-3,2

2 3-3 4

0,005-о о4

2,5-4,0

0,1-0,25

Остальное

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1122734A1 |

| Чугун с шаровидным графитом | 1985 |

|

SU1296625A1 |

| Чугун | 1983 |

|

SU1151583A1 |

| Чугун | 1983 |

|

SU1121310A1 |

| Чугун | 1984 |

|

SU1201343A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Чугун | 1987 |

|

SU1477766A1 |

| Чугун | 1987 |

|

SU1477765A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Способ изготовления деталей высоконагруженных пар трения | 1983 |

|

SU1120029A1 |

Изобретение относится к металлургии, а именно к составам высокоугле- родистых сплавов. Целью изобретения является повышение кавитационной ,и коррозионной стойкости чугуна. Предложенный чугун содержит компоненты в следующем соотношении, мас.%: углерод 2,8-3,2; кремний 2,3-3,4; марганец 0,003-0,04; молибден 0,1-0,25; алюминий 2,5-4,0; железо - остальное. Совместньп ввод в состав чугуна алюминия в количестве 2,5-4,0% и повьшени концентрации кремния повышают эксплу- атационные свойства сплава за счет дополнительного легирования металлической основы, что приводит к уменьшению разности поляризационного тока между структурными составляющими, получению включений графита примерно одного размера (90-120 мкм), равномерно распо - ложенных в металлической основе.Предложенный чугун целесообразно использовать в корпусных деталях гидроаппаратуры, перекачивающей щелочные растворы. 1 табл.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Ковкий чугун | 1979 |

|

SU831850A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-15—Публикация

1985-07-22—Подача