Изобретение относится к машиностроению и может быть использовано при проектировании и изготовлении соединений деталей.

Цель изобретения - повышение усталостной долговечности соединений.

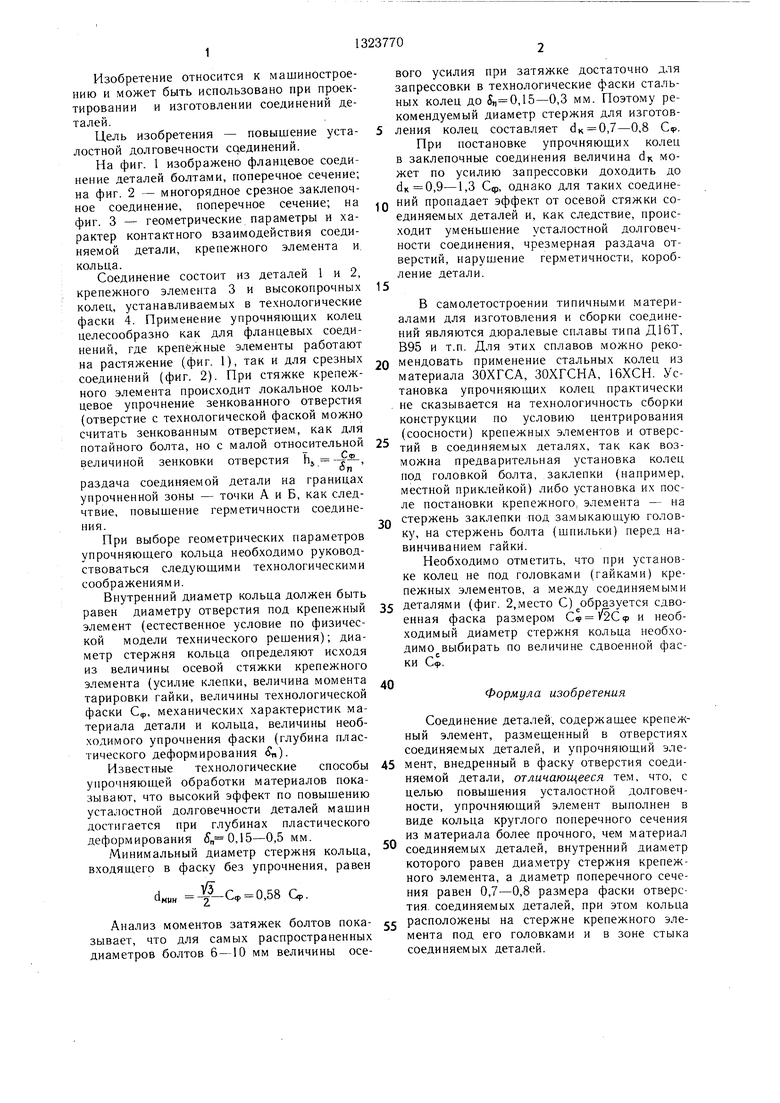

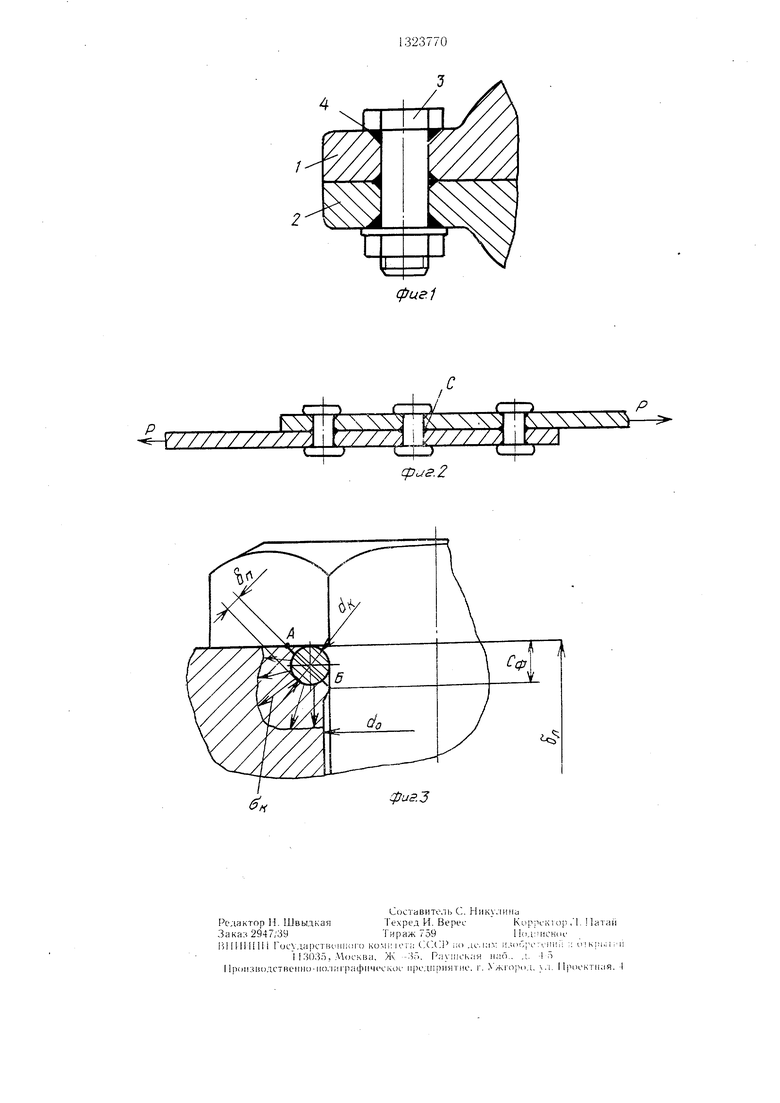

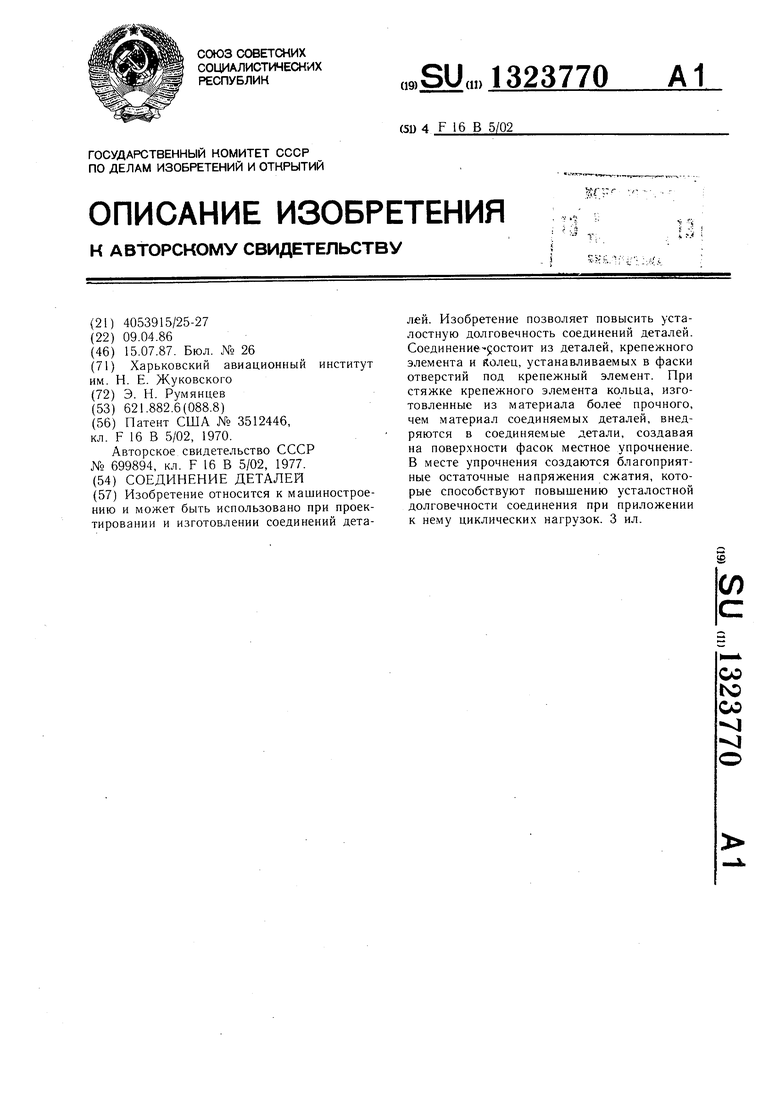

На фиг. 1 изображено фланцевое соединение деталей болтами, поперечное сечение; на фиг. 2 - многорядное срезное заклепочное соединение, поперечное сечение; на фиг. 3 - геометрические параметры и характер контактного взаимодействия соединяемой детали, крепежного элемента и,

кольца.

Соединение состоит из деталей 1 и 2, крепежного элемента 3 и высокопрочных колец, устанавливаемых в технологические фаски 4. Применение упрочняющих колец целесообразно как для фланцевых соединений, где крепежные элементы работают на растяжение (фиг. 1), так и для срезных соединений (фиг. 2). При стяжке крепежного элемента происходит локальное кольцевое упрочнение зенкованного отверстия (отверстие с технологической фаской можно считать зенкованным отверстием, как для потайного болта, но с малой относительной

величиной зенковки отверстия ,

°п

раздача соединяемой детали на границах упрочненной зоны - точки А и Б, как след- чтвие, повышение герметичности соединения.

При выборе геометрических параметров упрочняющего кольца необходимо руководствоваться следующими технологическими соображениями.

Внутренний диаметр кольца должен быть равен диаметру отверстия под крепежный элемент (естественное условие по физической модели технического решения); диаметр стержня кольца определяют исходя из величины осевой стяжки крепежного элемента (усилие клепки, величина момента тарировки гайки, величины технологической фаски Сф, механических характеристик материала детали и кольца, величины необ- холЯимого упрочнения фаски (глубина пластического деформирования Sn).

Известные технологические способы упрочняющей обработки материалов показывают, что высокий эффект по повышению усталостной долговечности деталей машин достигается при глубинах пластического деформирования ,15-0,5 мм.

Минимальный диаметр стержня кольца, входящего в фаску без упрочнения, равен

мин -п ) -- VJjOO --

Анализ моментов затяжек болтов показывает, что для самых распространенных диаметров болтов 6-10 мм величины осевого усилия при затяжке достаточно для запрессовки в технологические фаски стальных колец до 5,,15-0,3 мм. Поэтому рекомендуемый диаметр стержня для изготовления колец составляет ёк 0,7-0,8 dp. При постановке упрочняющих колец в заклепочные соединения величина d может по усилию запрессовки доходить до ,9-1,3 , однако для таких соединеQ НИИ пропадает эффект от осевой стяжки соединяемых деталей и, как следствие, происходит уменьшение усталостной долговечности соединения, чрезмерная раздача отверстий, нарушение герметичности, коробление детали.

5

В самолетостроении типичными материалами для изготовления и сборки соединений являются дюралевые сплавы типа Д16Т, В95 и т.п. Для этих сплавов можно реко0 мендовать применение стальных колец из материала ЗОХГСА, ЗОХГСНА, 16ХСН. Установка упрочняющих колец практически , не сказывается на технологичность сборки конструкции по условию центрирования (соосности) крепежных элементов и отверстий в соединяемых деталях, так как возможна предварительная установка колец под головкой болта, заклепки (например, местной приклейкой) либо установка их после постановки крепежного, эле.мента - на

Q стержень заклепки под за.мыкающую головку, на стержень болта (шпильки) перед навинчиванием гайки.

Необходимо отметить, что при установке колец не под головками (гайками) крепежных элементов, а между соединяемыми

5 деталями (фиг. 2,место С) образуется сдвоенная фаска размером С« У2Сф и необходимый диаметр стержня кольца необходимо выбирать по величине сдвоенной фаски .

5

40

Формула изобретения

Соединение деталей, содержащее крепежный элемент, размещенный в отверстиях соединяемых деталей, и упрочняющий элемент, внедренный в фаску отверстия соединяемой детали, отличающееся тем, что, с целью повышения усталостной долговечности, упрочняющий элемент выполнен в виде кольца круглого поперечного сечения из материала более прочного, чем .материал соединяемых деталей, внутренний диаметр которого равен диаметру стержня крепежного элемента, а диаметр поперечного сечения равен 0,7-0,8 размера фаски отверстия соединяемых деталей, при этом кольца

расположены на стержне крепежного элемента под его головками и в зоне стыка соединяемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНОЕ СОЕДИНЕНИЕ | 2011 |

|

RU2485363C1 |

| Способ получения заклепочного соединения деталей | 1990 |

|

SU1735627A1 |

| Соединение листовых деталей внахлестку | 1990 |

|

SU1751471A1 |

| Способ получения болтового соединения деталей | 1990 |

|

SU1751462A1 |

| Способ получения многорядного срезного соединения листовых деталей | 1990 |

|

SU1767244A1 |

| Многорядное соединение деталей | 1990 |

|

SU1751461A1 |

| Заклепочное соединение | 1989 |

|

SU1673758A1 |

| Заклепочное соединение | 1988 |

|

SU1555549A1 |

| Способ получения соединения деталей | 1990 |

|

SU1735626A1 |

| Многорядное срезное соединение деталей | 1987 |

|

SU1490327A1 |

Изобретение относится к машиностроению и может быть использовано при проектировании и изготовлении соединений деталей. Изобретение позволяет повысить усталостную долговечность соединений деталей. Соединение-$;остоит из деталей, крепежного элемента и колец, устанавливаемых в фаски отверстий под крепежный элемент. При стяжке крепежного элемента кольца, изготовленные из материала более прочного, чем материал соединяемых деталей, внедряются в соединяемые детали, создавая на поверхности фасок местное упрочнение. В месте упрочнения создаются благоприятные остаточные напряжения сжатия, которые способствуют повышению усталостной долговечности соединения при приложении к нему циклических нагрузок. 3 ил. со ГчЭ СО vl

AS

-LZZZZZZZZZ

////.

1 ч

p

v

ZJ

ери a. 2

фиаЗ

| Патент США № 3512446, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Авторское свидетельство СССР № 699894, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-07-15—Публикация

1986-04-09—Подача