ханизмов 18, Эти ме ханязны содерлчзт независимо фуикциомирующис; рычаж}Г|11е механизмы, подающие элементы 30 и 31 которых смонтированы на нижнем корпусе 2, При работе р 11чажиогп механизма постоянное усилие, co -j/jaHa1

Изобретение относится к лен гочно- му шлифованию.

Цель изобретения - повысить качество обработки за счет обеспечения центрирования обрабатываемого изделия

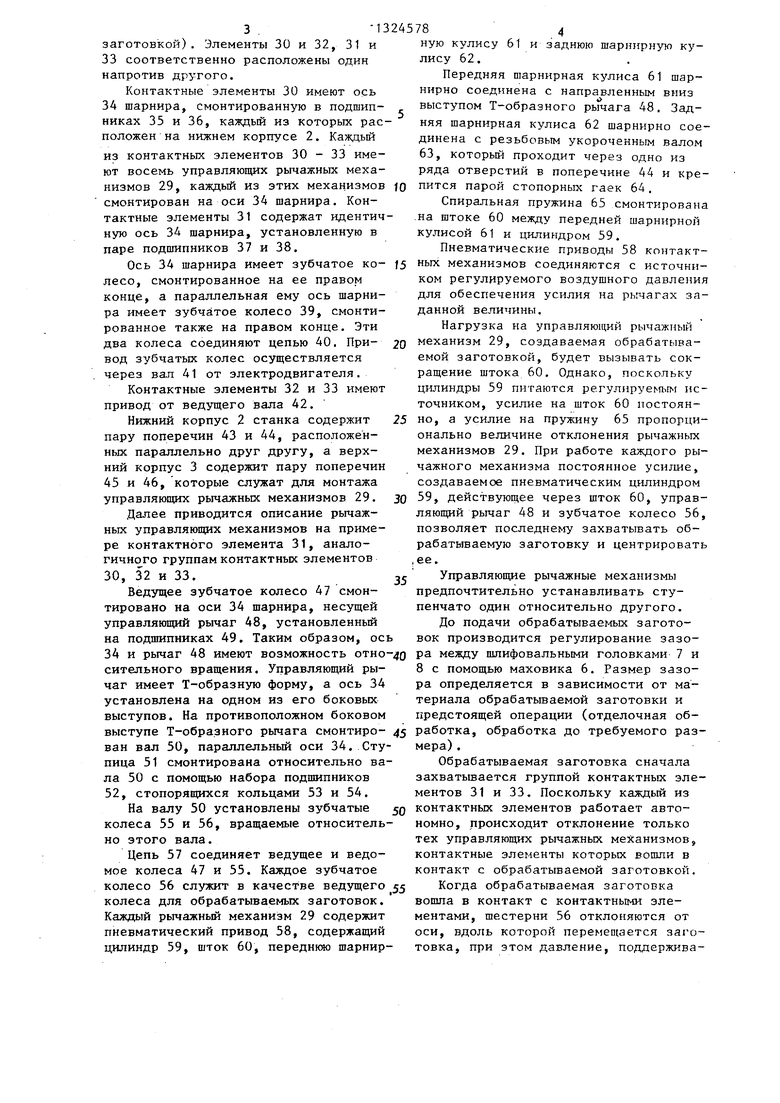

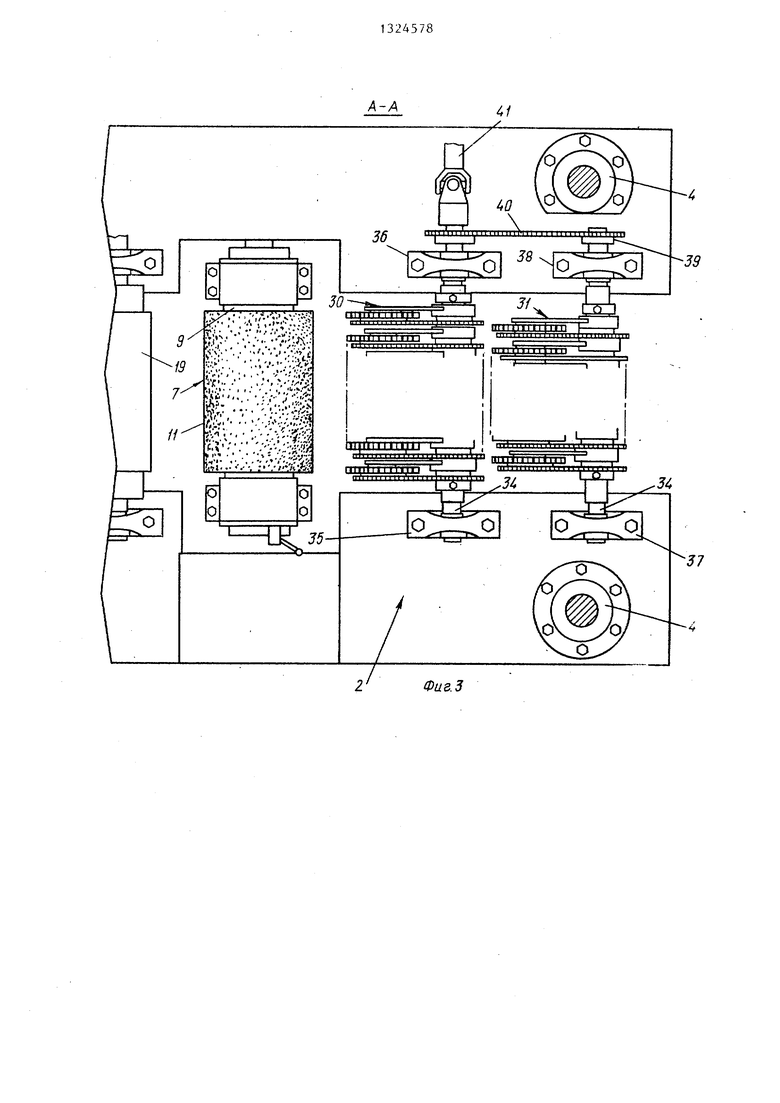

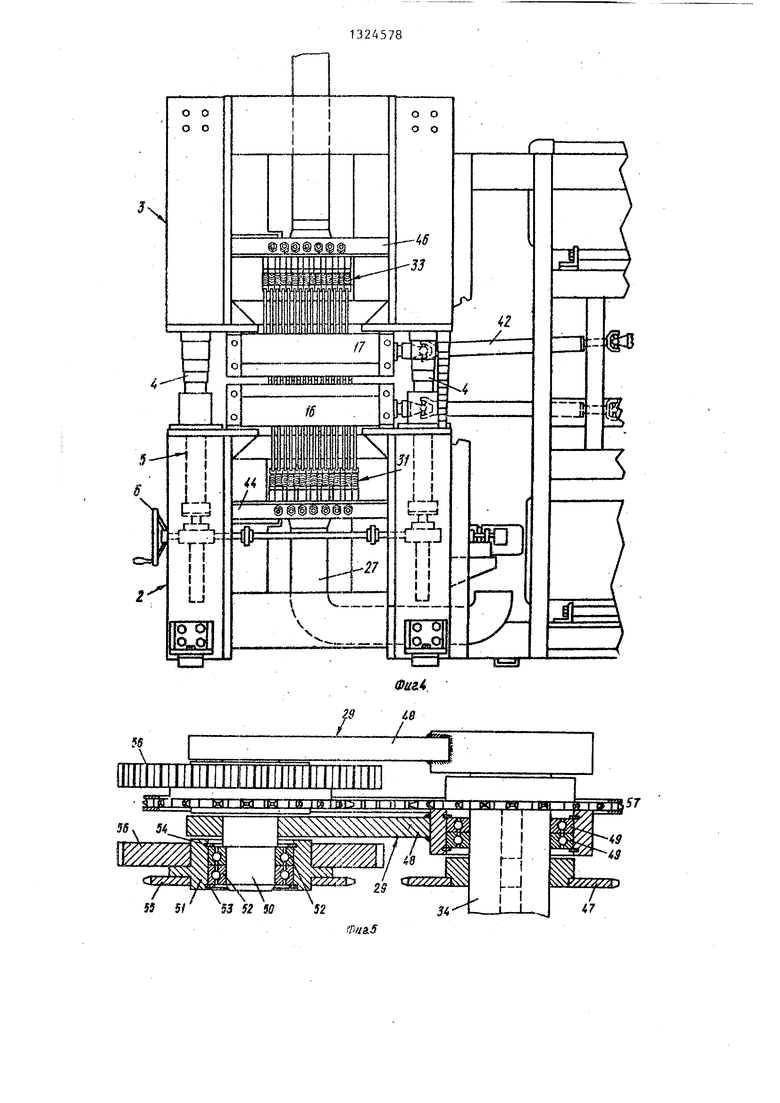

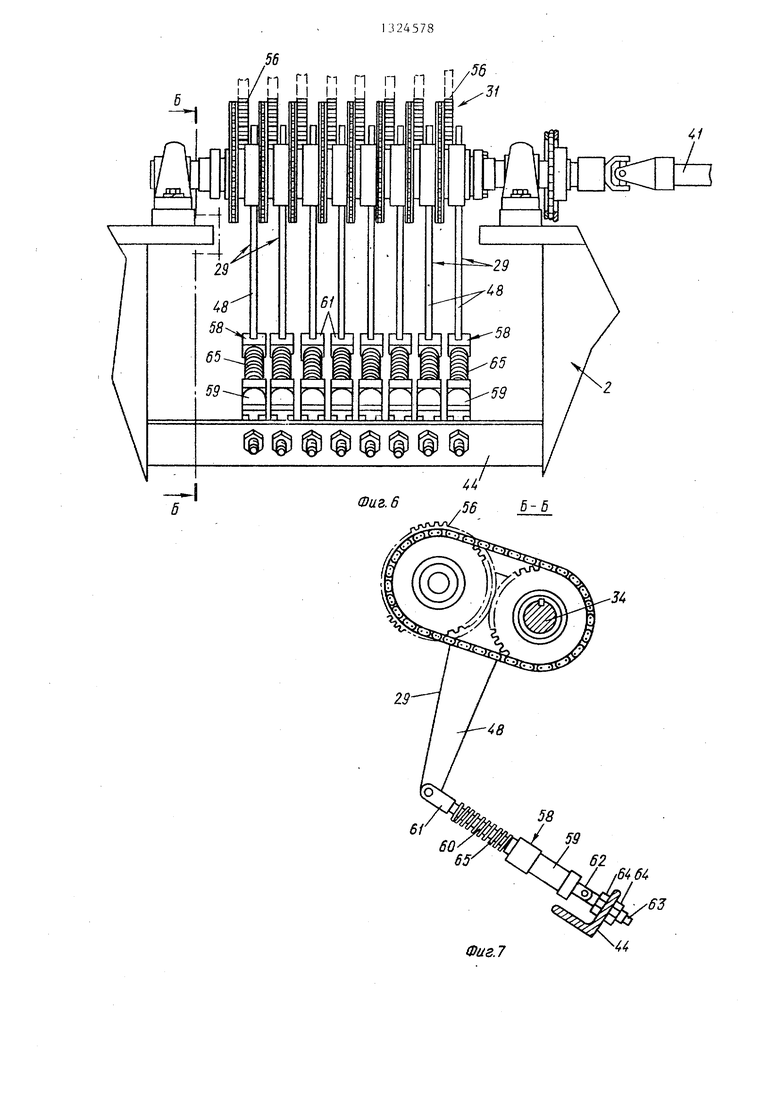

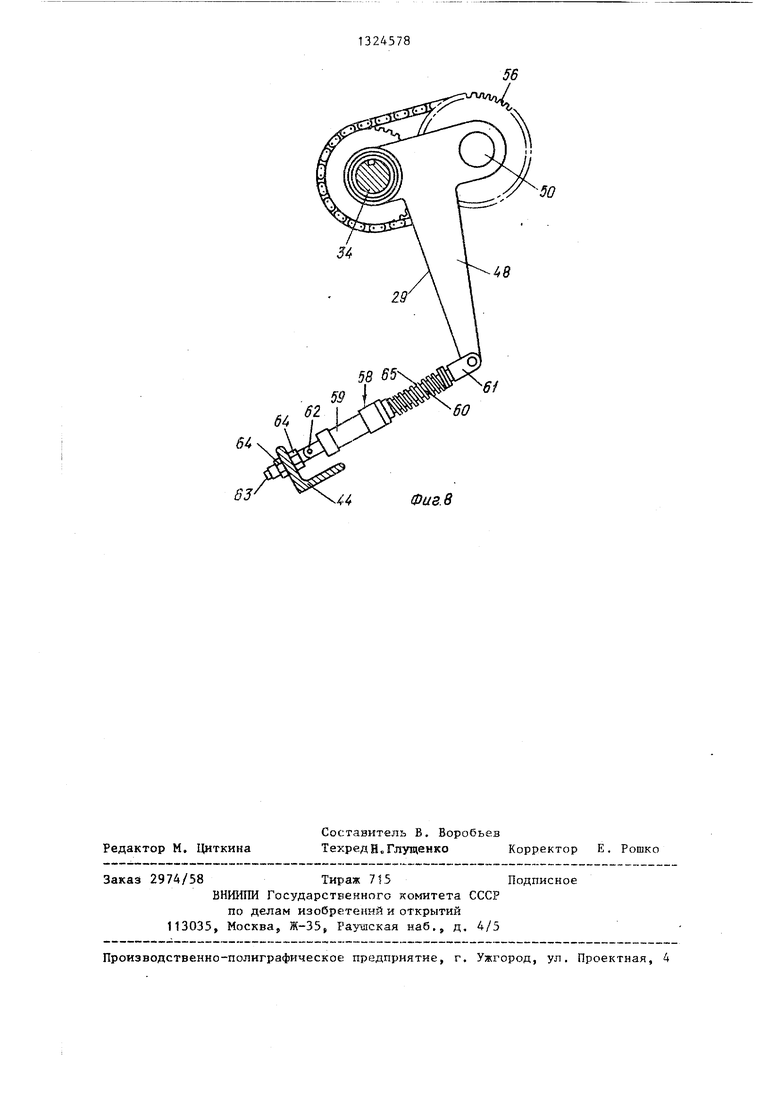

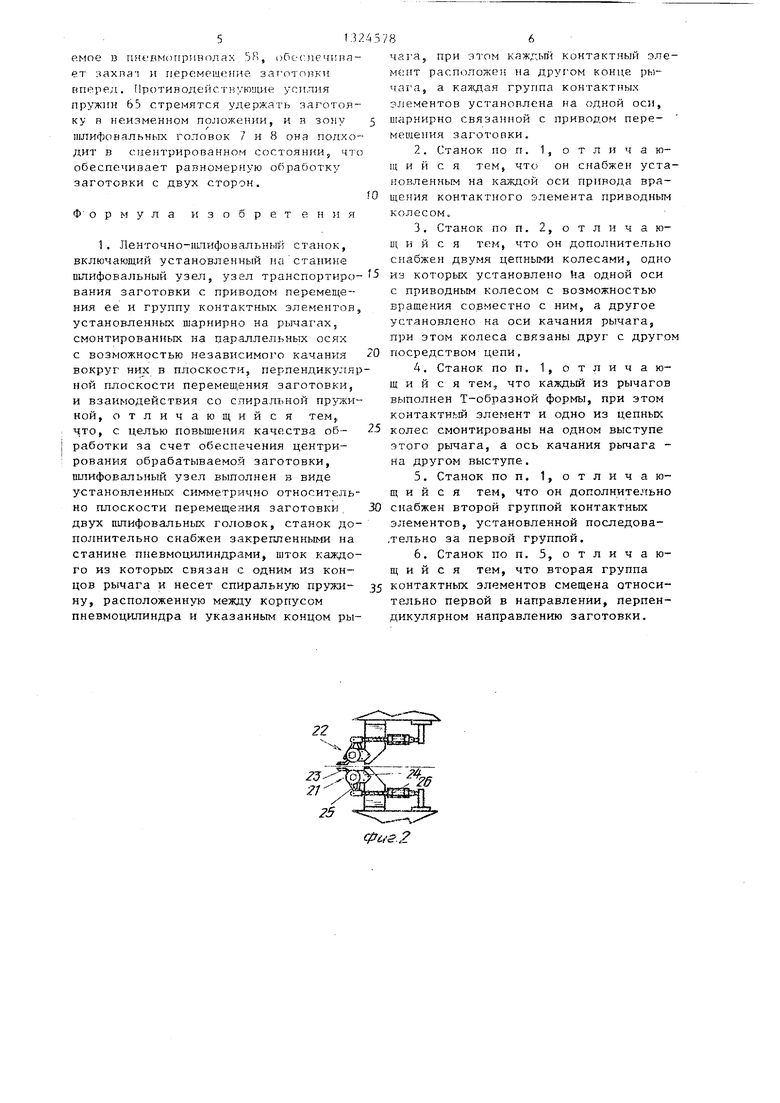

На фиг. 1 изображен питифовальньш станок, разрез; на фиг. 2 - узел удаления отходов га.тшфования; на фиг, 3 разрез А-А на фиг, 1; на фиг. - станок, вид со стороны входа обрабатываемой заготовки, на фиг, 5 - контактные элементыJ вид сверху; на фиг. 6 - группа контактных элементов вид сб.оку; на фиг, 7 - разрез Б-Б на фиг, 6; на фиг. 8 -- то же, с протк- воположной стороны,

Ленточно-пшифовальный станок I имеет нижний 2 и верхний 3 корпусы. Верхний корпус 3 подг1,ерживается четырьмя вертикальными телескопическими стойками 4, предназначенными для вертикальной регулировки положения нижнего корпуса 2. Регулирующий механизм 5 управляется маховиком 6, Шлифовальные головки 7 и 8 установлены соответственно на нижнем 2 и верхне 3 корпусах. Обе пшифовальнь е головкя 7 и 8 ориентированы вертикально и отстоят друг от друга на величину, торая соответствует требуемой окон- чательнрй толшз- не заготовок, подлежа щих абразивному шлифованию. Это расстояние устана-вливается маховиком 6, Нижняя шлифовальная головка 7 содержит ведущий ролик 9, холостой ролик 10 и бесконечную шлифовальную ленту 11. 11лифовальная головка 8 содержит ведущий ролик 12 смонтированньш напротив ведущего ролика 9 холостой ролик 13 и бесконечную ш.гп фовальную ленту 14.

Обрабатываемые заготовки подают в зону 15, образованную нижним нап-- равлякнцим элементом 16,, смонтировапемое .пневматическим цилиндром 59, де1 ствую дее через шток, у11равлякщ(ий pbpfar и :эубчатое колесо, позиоляег последнему захватить обрабать ваемую заготовку и сцентрировать ее. 5 з.п.

ф-Л., 8 ИЛ.

ным на нижнем корпусе 2, и верхним направляющим элементом 17, смонтированным на верхнем корпусе 3.

Между зоной 15 и яшифовалтьныни го- ловками 7 н 8 размещены группы само- центрируюищх контактных механизмов 18, На противоположной относительно зоны 15 стороне станка размещены нижний и верхний комплекты выходных подающих роликов 19 и 20, которые смонтированы соответственно на нижнем и верхнем корпусах 2 и 3. Ролики 19 и 20 выполнены эластичными и образуют зазор несколько меньший, чем толщина

обрабатываемой заготовки.

На станке предусмотрены нижний и верхний пьшеулавлнваюише башмаки 21 и 22, смонтированные между самоцент- рнр тощими подающими механизмами 18 и

шлифовальными головками 7 и 8.

Пылеулавливающие башмаки идентичны и каждый из них содержит элемент 23, расположенный по всей ширине шлифовальной головки. Элемент 23 удерживается на каждом конце опорой 24, установленной шарнирно. Сварной узел 25 жестко соединен с опорой 24, и его нижний конец шарнирно соединен с раздвижным стержнем пневматического привода 26. Таким образом, пылеулавливающие башмаки упруго взаимодействуют с обрабатываемой заготовкой, блокируя поток пыли образуег-Пзгй ншифовальными головками и направляя его в пылеулавливаюпцле патрубки 27 и 28,

Самоцентрирующие механизмы 18 соержат независимо функционирующие управляющие рычажные механизмы 29, контактные элементы 30 и 31 которых смонтированы на нижнем корпусе 2 (под обрабатываемой заготовкой), Контактные элементы 32 и 33 смонтированы на зерхнем корпусе 3 (над обрабатываемой

fO

f5

заготовкой). Элементы 30 и 32, 31 и

33соответственно расположены один напротив другого.

Контактные элементы 30 имеют ось

34шарнира, смонтированную в подшипниках 35 и 36, каждый из которых расположен на нижнем корпусе 2. Каждый из контактных элементов 30 - 33 имеют восемь управляющих рычажных механизмов 29, каждый из этих механизмов

смонтирован на оси 34 шарнира. Контактные элементы 31 содержат идентичную ось 34 шарнира, установленную в паре подшипников 37 и 38.

Ось 34 шарнира имеет зубчатое колесо, смонтированное на ее правом конце, а параллельная ему ось шарнира имеет зубчатое колесо 39, смонтированное также на правом конце. Эти два колеса соединяют цепью 40. При- 20 вод зубчатых колес осуществляется через вап 41 от электродвигателя.

Контактные элементы 32 и 33 имеют привод от ведущего вала 42.

Нижний корпус 2 станка содержит пару поперечин 43 и 44, расположенных параллельно друг другу, а верхний корпус 3 содержит пару поперечин 45 и 46, которые служат для монтажа управляющих рычажных механизмов 29.

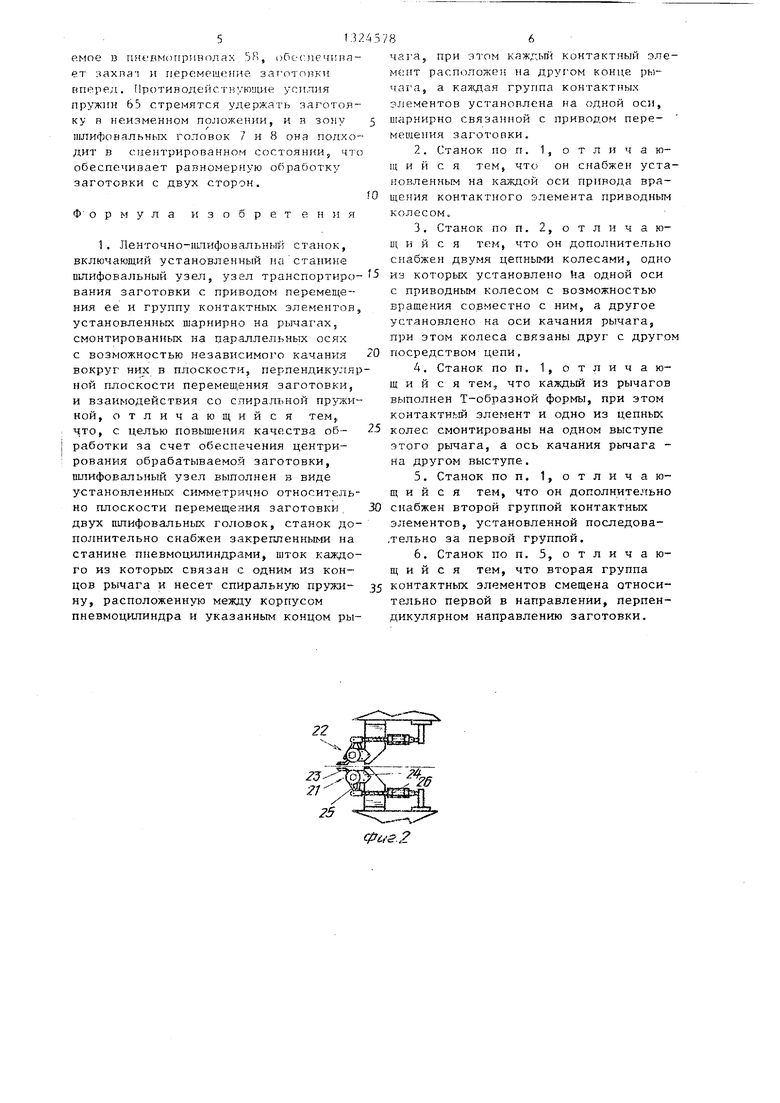

Далее приводится описание рычажных управляющих механизмов на примере контактного элемента 31, аналогичного группам контактных элементов 30, 32 и 33.

Ведущее зубчатое колесо 47 смонтировано на оси 34 шарнира, несущей управляющий рычаг 48, установленный

25

30

35

До подачи обрабатываемых заготовок производится регулирование зазона подшипниках 49. Таким образом, ось 34 и рычаг 48 имеют возможность отно-40 ра между шлифовальными головками 7 и сительного вращения. Управляющий ры- 8 с помощью маховика 6. Размер зазо- чаг имеет Т-образную форму, а ось 34 установлена на одном из его боковых выступов. На противоположном боковом выступе Т-образного рычага смрнтиро- 45 работка, обработка до требуемого раз- ван вал 50, параллельный оси 34, Сту- мера), пица 51 смонтирована относительно вала 50 с помощью набора подшипников 52, стопорящихся кольцами 53 и 54.

На валу 50 установлены зубчатые 50 колеса 55 и 56, вращаемые относительно этого вала.

Цепь 57 соединяет ведущее и ведомое колеса 47 и 55. Каждое зубчатое колесо 56 служит в качестве ведущего 55 колеса для обрабатываемых заготовок. Каждый рычажный механизм 29 содержит пневматический привод 58, содержа1ций цилиндр 59, шток 60, переднюю шарнирра определяется в зависимости от материала обрабатьгоаемой заготовки и предстоящей операции (отделочная обОбрабатываемая заготовка сначала захватывается группой контактных элементов 31 и 33. Поскольку каждый из контактных элементов работает автономно, происходит отклонение только тех управляющих рычажных механизмов, контактные элементы которых вошли в контакт с обрабатываемой заготовкой.

Когда обрабатываемая заготовка вошла в контакт с контактными элементами, шестерни 56 отклоняются от

оси, вдоль которой перемеп1ается заготовка, при этом давление, поддерживаO

5

0

и заднюю шарнирную ку5

0

5

ную кулису 61 лису 62.

Передняя шарнирная кулиса 61 шар- нирно соединена с направленным вниз выступом Т-образного рь1чага 48. Задняя шарнирная кулиса 62 шарнирно соединена с резьбовым укороченным валом 63, который проходит через одно из ряда отверстий в поперечине 44 и крепится парой стопорных гаек 64.

Спиральная пружина 65 смонтирована .на штоке 60 между передней шарнирной кулисой 61 и цилиндром 59.

Пневматические приводы 58 контактных механизмов соединяются с источником регулируемого воздушного давления для обеспечения усилия на рычагах заданной величины.

Нагрузка на управляющий рычажный механизм 29, создаваемая обрабатываемой заготовкой, будет вызывать сокращение штока 60. Однако, поскольку цилиндры 59 питаются регулируемым источником, усилие на шток 60 постоянно, а усилие на пружину 65 пропорционально величине отклонения рычажньпс механизмов 29. При работе каждого рычажного механизма постоянное усихше, создаваемое пневматическим цилиндром 59, действующее через шток 60, управляющий рычаг 48 и зубчатое колесо 56, позволяет последнему захватывать обрабатываемую заготовку и центрировать , ее.

Управляющие рычажные механизмы предпочтительно устанавливать ступенчато один относительно другого.

До подачи обрабатываемых заготовок производится регулирование зазо0 ра между шлифовальными головками 7 и 8 с помощью маховика 6. Размер зазо- 5 работка, обработка до требуемого раз- мера),

ра между шлифовальными головками 7 и 8 с помощью маховика 6. Размер зазо- работка, обработка до требуемого раз- мера),

ра определяется в зависимости от материала обрабатьгоаемой заготовки и предстоящей операции (отделочная обра между шлифовальными головками 7 и 8 с помощью маховика 6. Размер зазо- работка, обработка до требуемого раз- мера),

Обрабатываемая заготовка сначала захватывается группой контактных элементов 31 и 33. Поскольку каждый из контактных элементов работает автономно, происходит отклонение только тех управляющих рычажных механизмов, контактные элементы которых вошли в контакт с обрабатываемой заготовкой.

Когда обрабатываемая заготовка вошла в контакт с контактными элементами, шестерни 56 отклоняются от

оси, вдоль которой перемеп1ается заготовка, при этом давление, поддержива513

емое в пневмоприволах ЬЯ, обес-.че пиы- ет захпач и перемешснне зат отовки Г перел. Иротиводействую .цне усилия пружин 65 стремятся удержать заготовку в неизменном положении, и в зону шлифовальных головок 7 и 8 она подходит в сиентрированнои состоянииj чт обеспечивает равномерную обработку заготовки с двух сторон.

Ф ормула изобретения

1. Ленточно-ишифовальный станок, включающий установленный на станине шлифовальный узел, узел транспортирования заготовки с приводом перемел е-- ния ее и группу контактных элементов установленных шарнирно на рычагах, смонтированных на цар.аллельных осях с возможностью независимого качания вокруг них в плоскости, перпендикуляр ной плоскости перемещения заготовки, и взаимодействия со спиральной пру;ки ной, отличающийся тем, что, с целью повьш ения качества обработки за счет обеспечения центрирования обрабатываемой заготовки, шлифовальный узел выполнен в виде установленных симметрично относительно плоскости перемещения заготовки двух ашифовальных головок, станок дополнительно снабжен закрепленными на станине пневмоцилиндрами, шток каждого из которых связан с одним из концов рычага и несет спиральную пружину, расположенную между корпусом пневмоцилиндра и указанным концом ры86

чага, при зтом каждьпЧ контактный элемент расположе на другом конце ры- чага, а каясдая группа контактных элементов установлена на одной оси,

шарнирно связанной с приводом перемещения заготовки.

2.Станок поп. 1, о т л и ч а ю- 1Ц и и с я тем, что он снабжен установленным на каждой оси привода вращения контактного элемента приводньп-i колесом.

3.Станок по п. 2, о т л и ч а rout и и с я тем, что он дополнительно ср абжен двумя цепны ш колесами, одно

из которых установлено На одной оси с приводным колесом с возможностью вращения совместно с ним, а другое установлено на оси качания рычага, при этом колеса связаны друг с другом

посредством цепи,

4.Станок по п, 1, отличающийся тем,, что катвдый из рычагов выполнен Т-образной формы, при этом контактный элемент и одно из цепных

колес смонтированы на одном выступе этого рычага, а ось качания рычага - на другом выступе.

5.Станок по п. 1, отличающийся тем, что он дополнительно

снабжен второй группой контактных элементов, установленной последова- .тельно за первой группой.

6.Станок цо п. 5, отличающийся тем, что вторая группа

контактных элементов смещена относительно первой в направлении, перпендикулярном направлению заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки фасонных фрез | 1977 |

|

SU712015A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛБЦЕВОГО ЖЕЛОБА | 1970 |

|

SU274677A1 |

| СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 1994 |

|

RU2080237C1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Холодновысадочный автомат | 1984 |

|

SU1281330A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

Изобретение касается ленточного шлифования. Цель изобретения - повышение качества обработки за счет обеспечения центрирования обрабатываемого изделия. Шлифовальные головки 7и 8 станка размещены соответственно на нижнем 2 и верхнем 3 корпусах. 8промежутке между зоной 15 и шлифовальными головками 7 и 8 размещены группы самоцентрирующих подающих меСО ю 4 СП 00 см

22

cfft, S.2

А-А

39

Фие.З

55

mriiiiiiiiiiiiiiiiiiiiiiiniiTm

W 5/

ie

56

n /56

n/П n n П П 1 II/ .5

I

lESb

V

41

r

23

48 58

65- 59Ж)

-П..П1

n n

ч rl

n /56

II/ .5

Фив. 6

61

Фиг.7

61

60

Фиг.8

| Патент США № 3694966, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| .f | |||

Авторы

Даты

1987-07-15—Публикация

1982-02-26—Подача