Изобретение относится к обработке металлов давлением и может быть нсгюльяовано для формообразования изделий из листового материала.

Целью изобретения ЯЕ)ляется упроихение конструкции, повышение надежности работы, а также снижение энергозатрат.

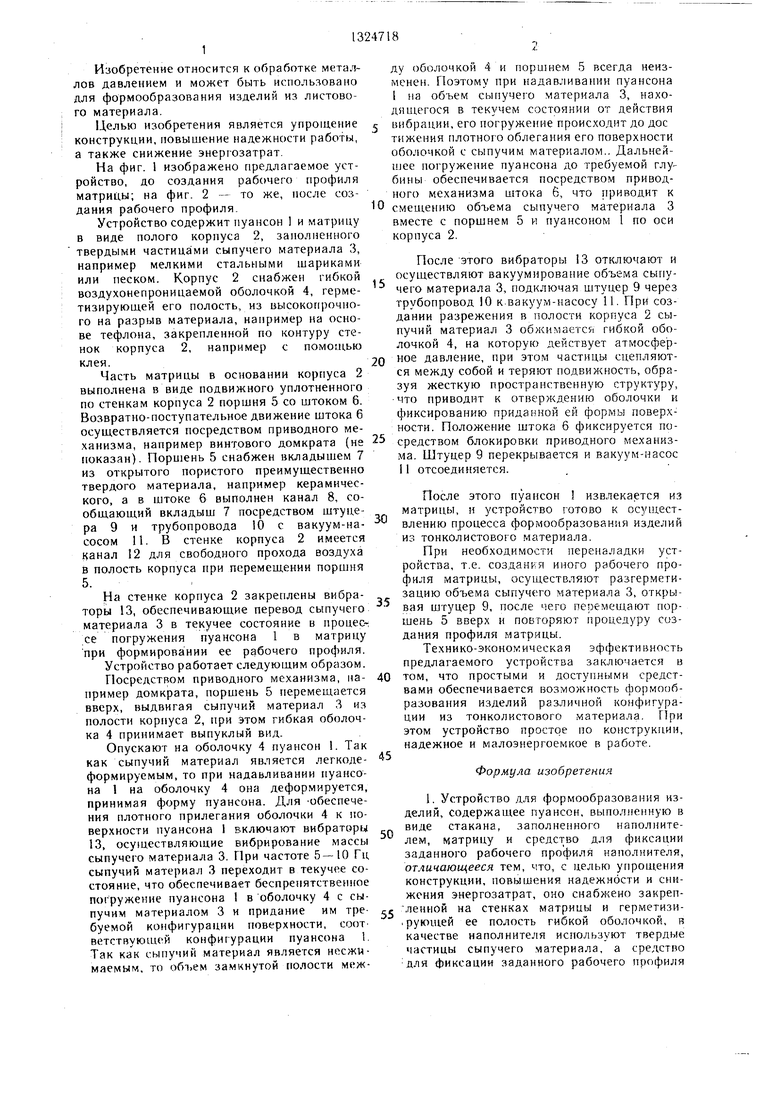

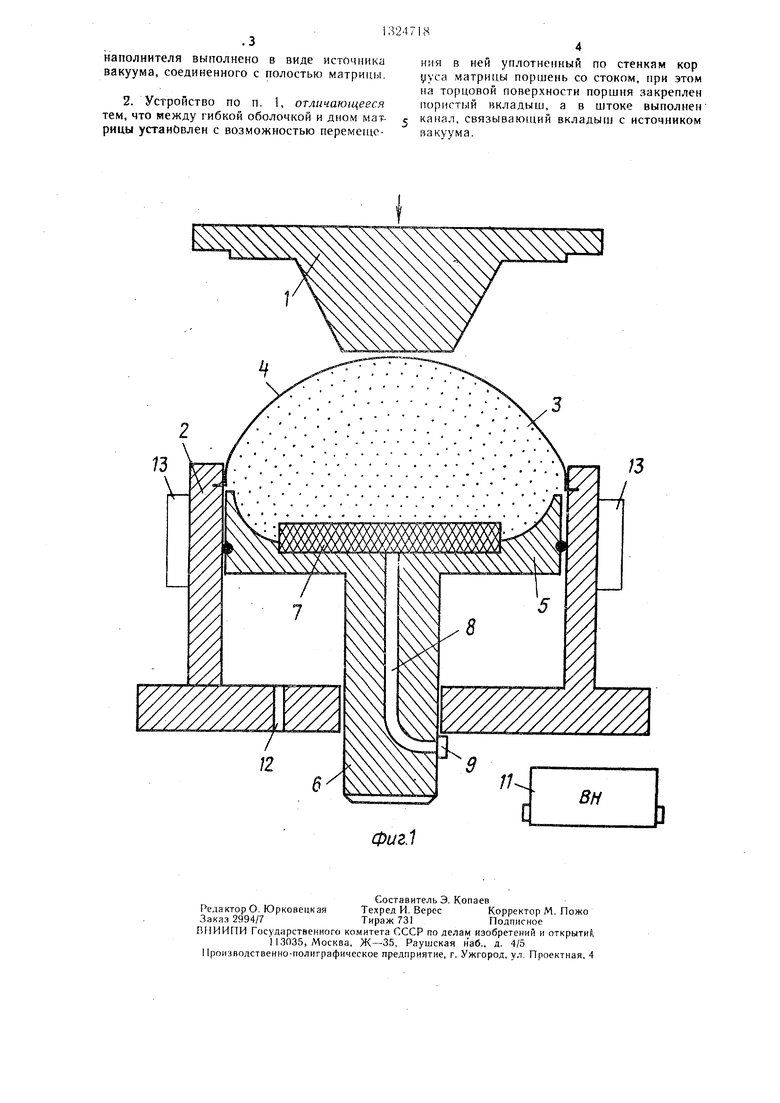

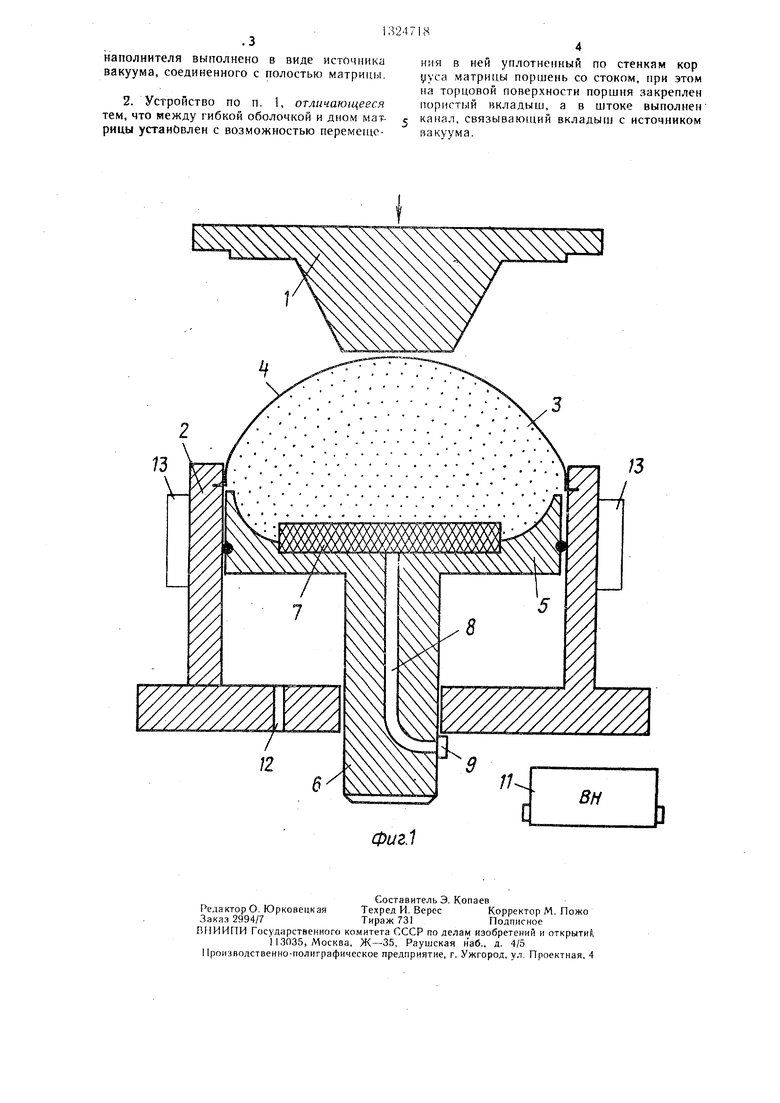

На фиг. 1 изображено предлагаемое устройство, до создания рабочего профиля матрицы; на фиг. 2 - то же, после создания рабочего профиля.

Устройство содержит пуансон 1 и матрицу в виде полого корпуса 2, заполненного твердыми частицами сыпучего материала 3, например мелкими стальными шариками или песком. Корпус 2 снабжен гибкой воздухонепроницаемой оболочкой 4, герметизирующей его полость, из высокопрочного на разрыв материала, например на основе тефлона, закрепленной по контуру стенок корпуса 2, например с помощью клея.

Часть матрицы в основании корпуса 2 выполнена в виде подвижного уплотненного по стенкам корпуса 2 поршня 5 со штоком 6. Возвратно-поступательное движение штока 6 осуш.ествляется посредством приводного меду оболочкой 4 и поршнем 5 всегда неизменен. Поэтому при надавливании пуансона 1 на объем сыпучего материала 3, находящегося в текучем состоянии от действия

5 нибрации, его погружение происходит до дос тижения плотного облегания его поверхности оболочкой с сыпучим материалом.. Дальнейшее погружение пуансона до требуемой глубины обеспечивается посредством приводного механизма штока 6, что приводит к

10 смещению объема сыпучего материала 3 вместе с поршнем 5 и пуансоном 1 по оси корпуса 2.

15

20

После этого вибраторы 13 отключают и осуществляют вакуумирование объема сыпучего материала 3, подключая штуцер 9 через трубопровод 10 к.вакуум-насосу 11. При создании разрежения в полости корпуса 2 сыпучий материал 3 обжимается гибкой оболочкой 4, на которую действует атмосферное давление, при это.м частицы сцепляются между собой и теряют подвижность, образуя жесткую пространственную структуру, что приводит к отверждению оболочки и фиксированию приданной ей формы поверхности. Положение штока 6 фиксируется поханизма, например винтового домкрата (не 25 средством блокировки приводного механиз30

40

показан). Поршень 5 снабжен вк/1адыщем 7 из открытого пористого преимущественно твердого материала, например керамического, а в штоке 6 выполнен канал 8, сообщающий вкладыщ 7 посредством штуцера 9 и трубопровода 10 с вакуум-насосом 11. В стенке корпуса 2 имеется канал 12 для свободного прохода воздуха в полость корпуса при перемещении поршня 5.

На стенке корпуса 2 закреплены вибра- торы 13, обеспечивающие перевод сыпучего материала 3 в текучее состояние в процес-; се погружения пуансона 1 в матрицу при формировании ее рабочего профиля. Устройство работает следующим образом. Посредством приводного механизма, например домкрата, поршень 5 перемещается вверх, выдвигая сыпучий материал 3 из полости корпуса 2, при этом гибкая оболочка 4 принимает выпуклый вид.

Опускают на оболочку 4 пуансон 1. Так как сыпучий материал является легкодеформируемым, то при надавливании пуансона 1 на оболочку 4 она деформируется, принимая форму пуансона. Для Обеспечения плотного прилегания оболочки 4 к поверхности пуансона 1 включают вибраторы 13, осуществляющие вибрирование массы сыпучего материала 3. При частоте 5-10 Гц сыпучий материал 3 переходит в текучее состояние, что обеспечивает беспрепятственное погружение пуансона 1 в оболочку 4 с сыпучим материалом 3 и придание им требуемой конфигурации поверхности, соответствующей конфигурации пуансона 1, Так как сыпучий материал является несжимаемым, то замкнутой полости меж45

50

55

ма. Штуцер 9 перекрывается и вакуум-насос 11 отсоединяется.

После этого пуансон 1 извлекается из матрицы, и устройство готово к осуществлению процесса формообразования изделий из тонколистового материала.

При необходимости переналадки устройства, т.е. созданкя иного рабочего профиля матрицы, осуществляют разгерметизацию объема сыпучего материала 3, открывая штуцер 9, после чего перемещают поршень 5 вверх и повторяют процедуру создания профиля матрицы.

Технико-экономическая эффективность предлагаемого устройства заключается и том, что простыми и доступными средствами обеспечивается возможность формообразования изделий различной конфигурации из тонколистового материала. Г1ри этом устройство простое по конструкции, надежное и малоэнергоемкое в работе.

Формула изобретения

1. Устройство для формообразования изделий, содержащее пуансон, выполненную в виде стакана, заполненного наполнителем, матрицу и средство для фиксации заданного рабочего профиля наполнителя, отличающееся тем, что, с целью упрощения конструкции, повышения надежнбсти и снижения энергозатрат, оно снабжено закреп- ленной на стенках матрицы и герметизи- .рующей ее полость гибкой оболочкой, в качестве наполнителя используют твердые частицы сыпучего материала, а средство для фиксации заданного рабочего профиля

ду оболочкой 4 и поршнем 5 всегда неизменен. Поэтому при надавливании пуансона 1 на объем сыпучего материала 3, находящегося в текучем состоянии от действия

нибрации, его погружение происходит до дос тижения плотного облегания его поверхности оболочкой с сыпучим материалом.. Дальнейшее погружение пуансона до требуемой глубины обеспечивается посредством приводного механизма штока 6, что приводит к

смещению объема сыпучего материала 3 вместе с поршнем 5 и пуансоном 1 по оси корпуса 2.

После этого вибраторы 13 отключают и осуществляют вакуумирование объема сыпучего материала 3, подключая штуцер 9 через трубопровод 10 к.вакуум-насосу 11. При создании разрежения в полости корпуса 2 сыпучий материал 3 обжимается гибкой оболочкой 4, на которую действует атмосферное давление, при это.м частицы сцепляются между собой и теряют подвижность, образуя жесткую пространственную структуру, что приводит к отверждению оболочки и фиксированию приданной ей формы поверхности. Положение штока 6 фиксируется посредством блокировки приводного механиз5 средством блокировки приводного механиз0

0

5

0

5

ма. Штуцер 9 перекрывается и вакуум-насос 11 отсоединяется.

После этого пуансон 1 извлекается из матрицы, и устройство готово к осуществлению процесса формообразования изделий из тонколистового материала.

При необходимости переналадки устройства, т.е. созданкя иного рабочего профиля матрицы, осуществляют разгерметизацию объема сыпучего материала 3, открывая штуцер 9, после чего перемещают поршень 5 вверх и повторяют процедуру создания профиля матрицы.

Технико-экономическая эффективность предлагаемого устройства заключается и том, что простыми и доступными средствами обеспечивается возможность формообразования изделий различной конфигурации из тонколистового материала. Г1ри этом устройство простое по конструкции, надежное и малоэнергоемкое в работе.

Формула изобретения

1. Устройство для формообразования изделий, содержащее пуансон, выполненную в виде стакана, заполненного наполнителем, матрицу и средство для фиксации заданного рабочего профиля наполнителя, отличающееся тем, что, с целью упрощения конструкции, повышения надежнбсти и снижения энергозатрат, оно снабжено закреп- ленной на стенках матрицы и герметизи- .рующей ее полость гибкой оболочкой, в качестве наполнителя используют твердые частицы сыпучего материала, а средство для фиксации заданного рабочего профиля

.3

наполнителя выполнено в виде источника вакуума, соединенного с полостью матрицы.

2. Устройство по п. I, отличающееся тем, что между гибкой оболочкой и дном матрицы установлен с возможностью перемеще1324718

НИИ в ней уплотненный по стенкам кор ууса матрицы поршень со стоком, при этом на торцовой поверхности поршня закреплен пористый вкладыш, а в штоке выполнен канал, связывающий вкладын с источником вакуума.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| Способ формообразования автомобильного бампера и устройство для его осуществления | 1983 |

|

SU1132999A1 |

| Рабочий ротор роторной машины | 1988 |

|

SU1597300A1 |

| Способ крепления изделий | 1983 |

|

SU1218187A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ МАЛОВЯЗКИХ ВЗРЫВЧАТЫХ СМЕСЕЙ И ЗАЛИВКИ ИМИ БОЕПРИПАСОВ БЕСКУСКОВЫМ ИЛИ ВАКУУМ-КУСКОВЫМ СПОСОБАМИ | 1966 |

|

SU1841114A1 |

| Устройство для гидравлическойшТАМпОВКи пОлыХ дЕТАлЕй C ОТВОдАМииз ТРубНыХ зАгОТОВОК | 1979 |

|

SU837443A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| Устройство для получения слепка поверхности объекта | 1988 |

|

SU1599639A1 |

Изобретение относится к обработке металлов давлением и может быть ис- нользовано для формообразования изделий из листового материала. Цель изобретения- упрощение конструкции, повышение надежности работы, а также снижение энергозатрат. Устройство для формообразования изделий содержит пуансон 1 и матрицу в виде полого корпуса 2 с сыпучим мате- риало.м 3, корпус имеет герметизированную гибкую оболочку 4 и подсоединен к вакуум- насосу 11. После создания требуемого профиля матрицы посредством погружения в сыпучий материал пуансона 1 осуществляют вакуумирование объема сыпучего материала. При этом он отверждается и проис.ходит фиксирование рабочего профиля матрицы. 1 з.п. ф-лы, 2 ил. 13 Ж Л сл со ю 4: 00 Фиг. 2

13

/3

Составитесь Э. Копаев

Редактор О. ЮрковецкаяТехред И. ВересКорректор М. Пожо

Заказ 2994/7Тираж 731Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская н аб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.1

| Устройство для формообразования изделий | 1983 |

|

SU1183235A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1986-04-25—Подача