3. -

со со

4

to

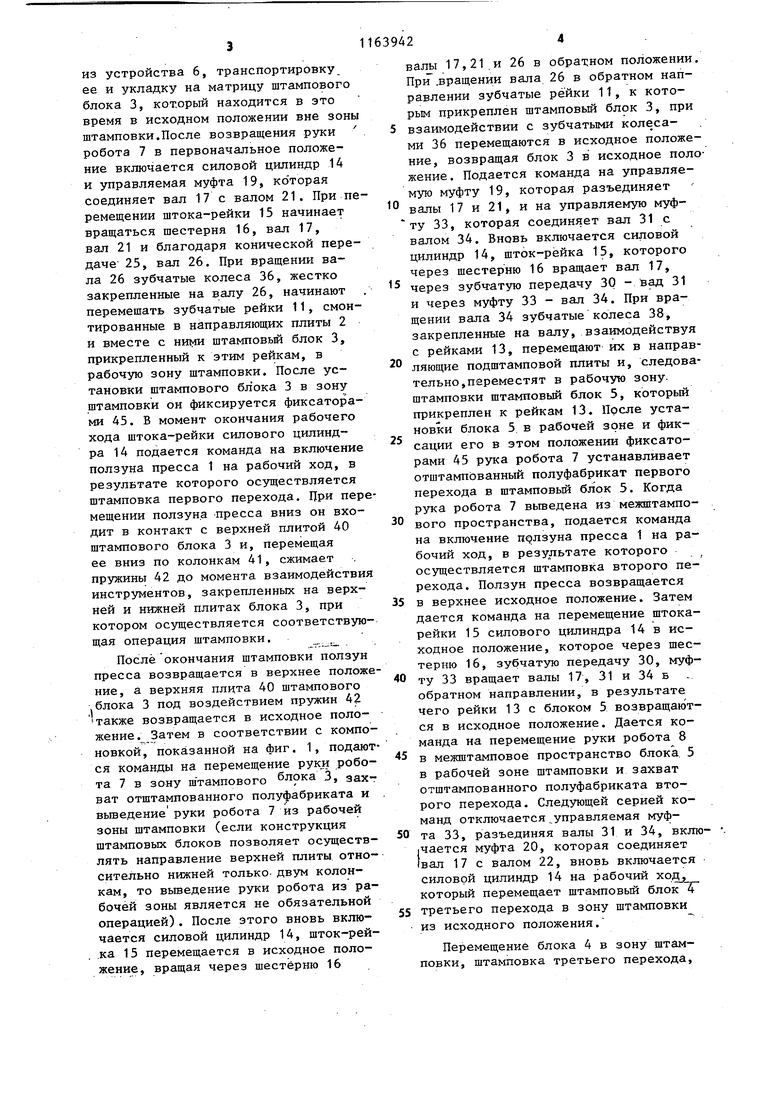

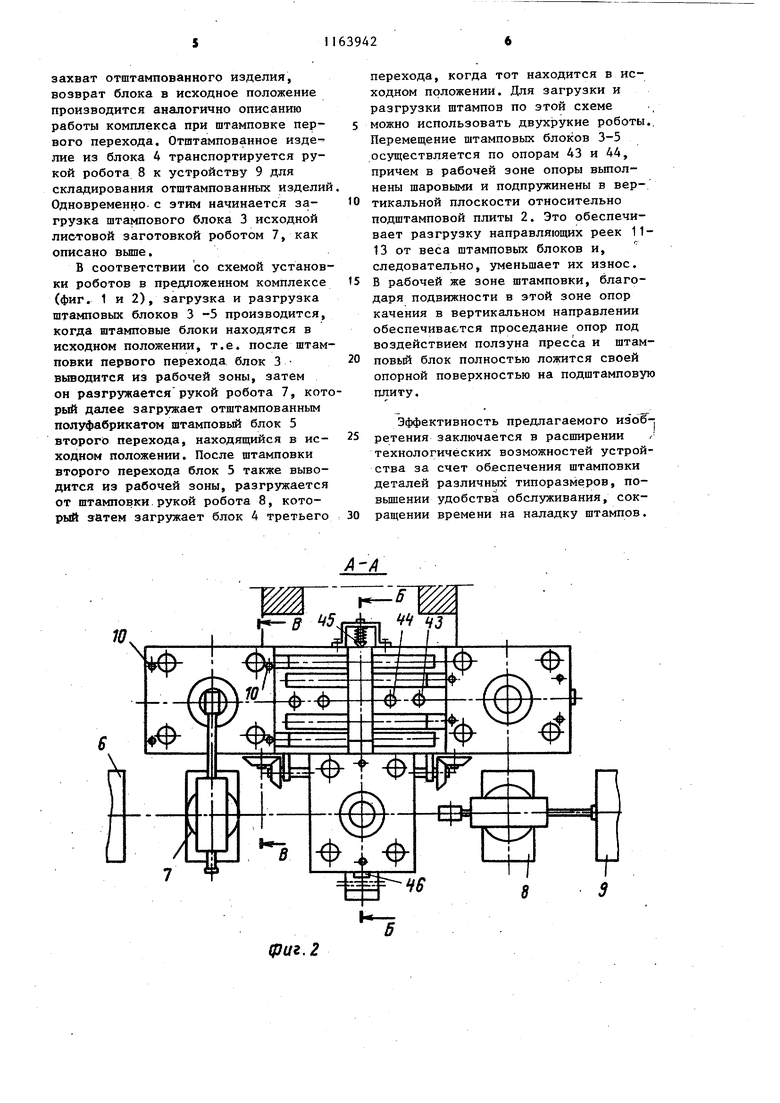

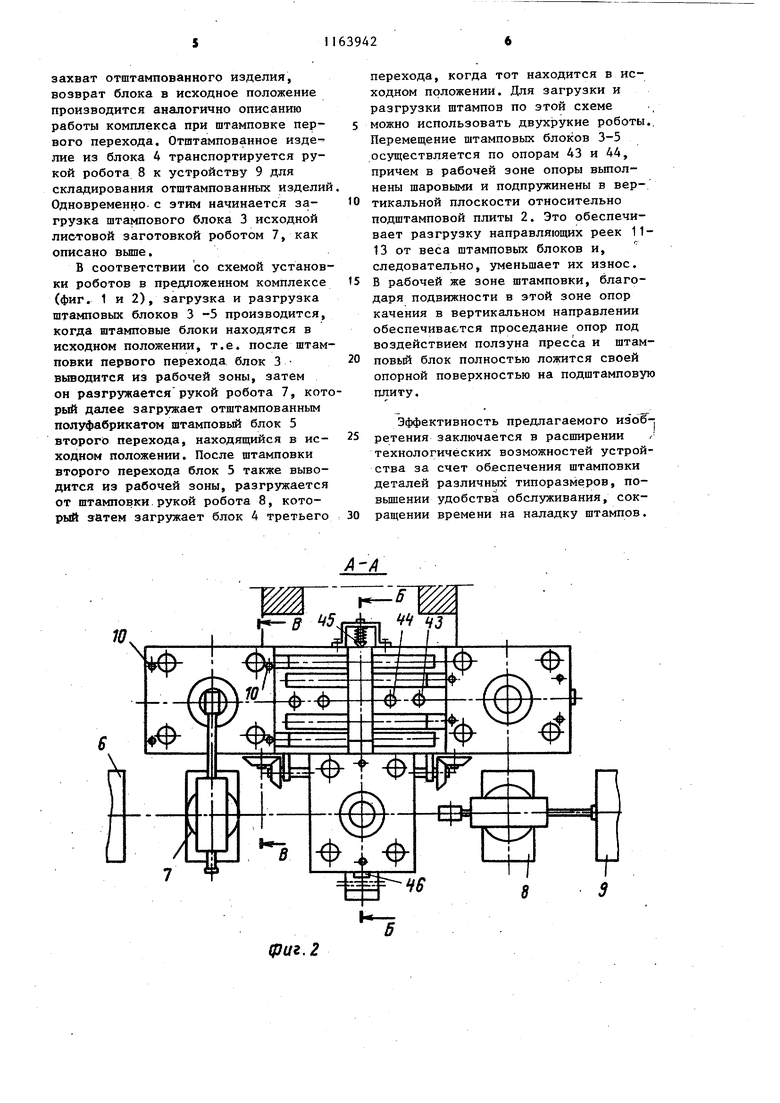

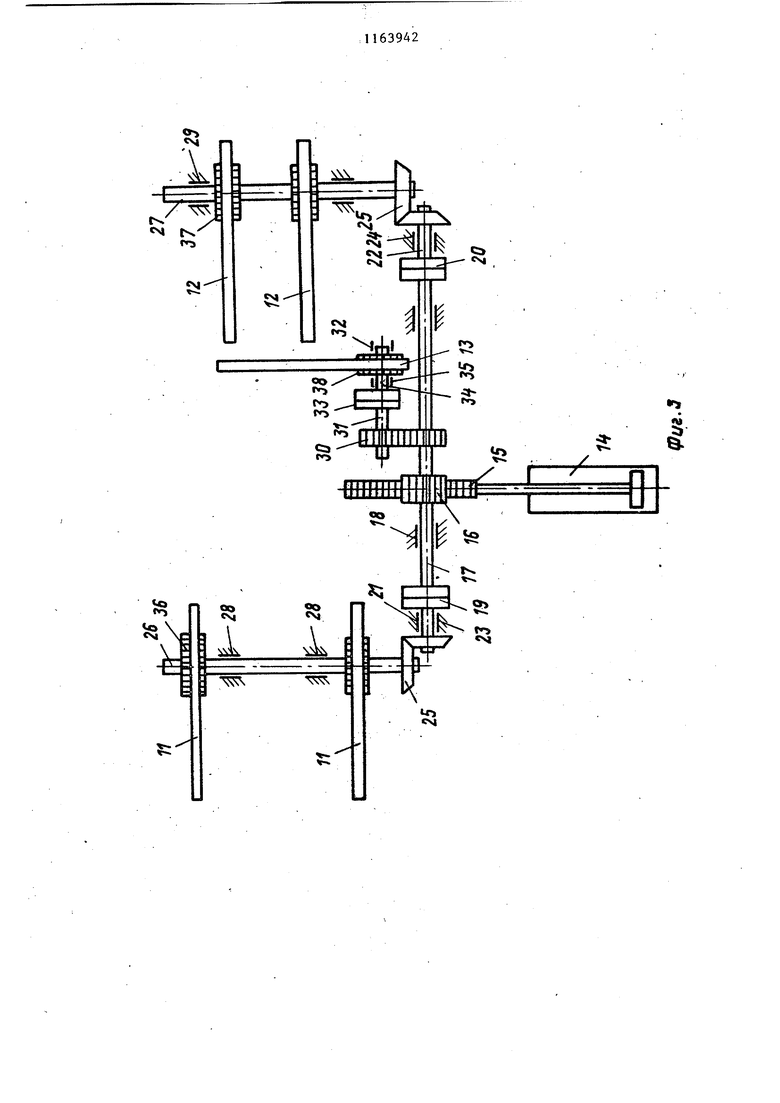

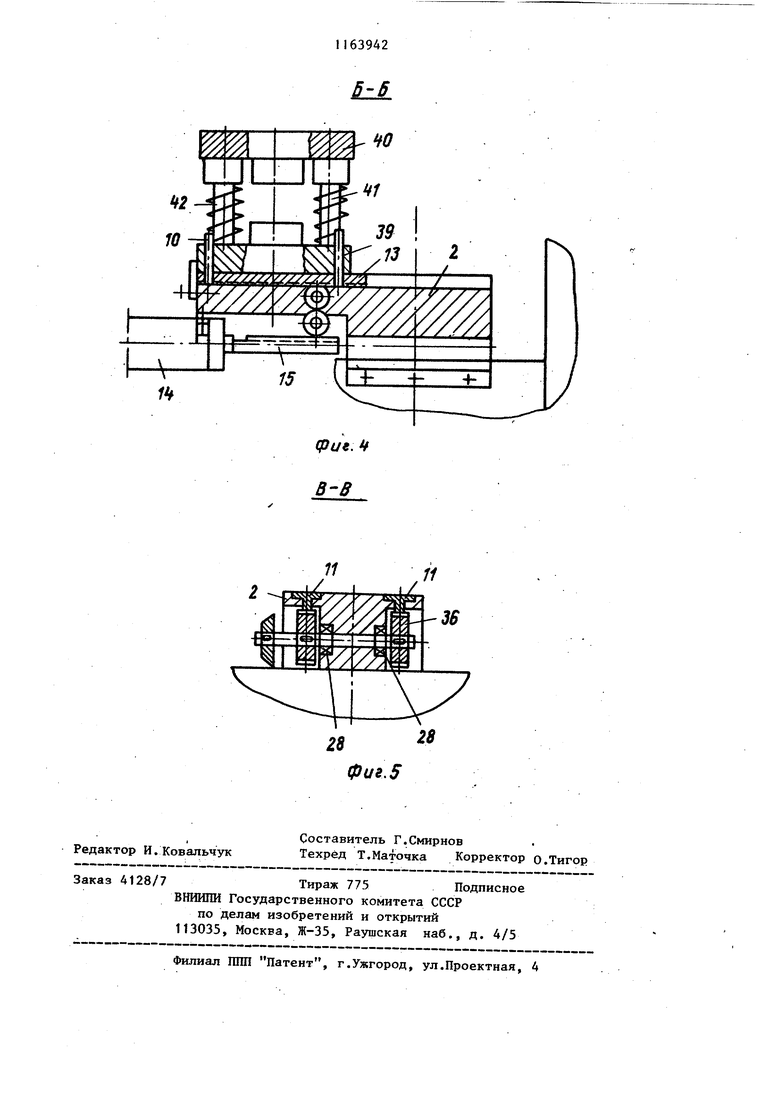

Оцг.Г Изобретение относится к обработк металлов давлением и может быть использовано в различных отраслях машиностроения при автоматизации процессов многопереходной штамповки Цель изобретения - расширение технологических возможностей за счет обеспечения штамповки деталей различных типоразмеров, повьш1ение удобства обслуживания. На фиг. 1 изображен автоматизи рованный комплекс, вид спереди; на фиг. 2 - то же, разрез А-А на фиг. 1, на фиг. 3 - кинематическая связь зубчатых реек с пневмацилиндром, на фиг. 4 - разрез Б-В на фиг. 2/ на фиг. 5 - разрез В-В на фиг. 2. Автоматизированный комплекс содержит листоштамповочный открытьй одностоечный пресс 1, на столе кото рого смонтирована подштамповая плита 2 Т-образной формы. На подштамповой плите 2 с возможностью переме щения вдоль продольной оси пресса 1 закреплены штамповые блоки 3 и 4 и штамповый- блок 5, установленный на подштамповой плите 2 с возможностью перемещения вдоль поперечной оси пресса 1. Кроме того, в состав комп лекса входит устройство 6 для подач исходной листовой заготовки на пози цию захвата ее рукой робота, два промьшшенных робота 7 и 8 и устройс во 9 для складирования отштампованньк изделий. и1тамповые б;локи 3-5 прикреплены с помощью колонок 10 с возможностью вертикального перемещения вдоль них к приводным зубчатым рейкам 11-13, которые смонтированы в плите 2 с воз можностью перемещения в направляющих плиты. Приводом перемещения реек 11является пневмоцилиндр 14 двойного действия, шток-рейка 15,которого взаимодействует с шестерней 16, смон тированной на валу 17. 17 установлен в подштамповой плите 2 параллельно продольной оси пресса 1с возможностью вращения в опорах 18. Вал 17 связан через управляемые муфты 19 и 20 с валами 21 и 22, уста новленными соосно валу 17 в подштамповой плите 2 с возможностью вращения в опорах 23 и 24. Управляемые муфты 19 и 20 могут быть вьшолнены, например, фрикционными с пневматичес ким включением, электромагнитными 22 и т.п., т.е. в виде муфт, обеспечивающих соответствующее соединение валов или их разъединение по внешней команде, поступающей из системы управления комплексом. Валы 21 и 22 через конические передачи 25 кинематически связаны с валами 26 и 27, которые установлены в подштамповой плите 2 параллельно поперечной оси пресса с возможностью вращения в опорах 28 и 29. Вал 17 дополнительно через.зубчатую передачу 30 связан с валом 31, смонтированным в опорах 32 параллельно валу 17. Вал 31 соединен через управляемую муфту 33 С валом 34, установленным в плите 2 на опорах 35, соосно валу 31. На валах 26, 27 и 34 закреплены зубчатые колеса 36-38, взаимодействующие с рейками 11-13. Каждый штамповый блок 3-5 в.| лючает нижнюю плиту 39, верхнюю плиту 40, направляемую относительно нижней по колонкам 41. На верхней и нижней плитах смонтированы формообразующие инструменты, прижимы, съемники и другие необходимые элементы. Верхняя плита 40 каждого штампового блока подпружинена относительно нижней плиты 39 с помощью пружин 42, монтируемых на направляющих колонках 41. Нижние плиты 39 щтамповых блоков 3-5 опираются своими опорными поверхностями на опоры 43 качения, которые могут быть вьтолнены в виде шарикоподшипников, смонтированных на осях в плите 2 вне рабочей зоны штамповки и в виде шаровых опор 44, закрепленных в рабочей зоне штамповки с возможностью вертикального перемещения и подпружиненных относительно подштамповой плиты 2 посредством пружин. Для фиксации каждого штампового блока в рабочей зоне штамповки на плите 2 установлены подпружиненные фиксаторы 45 клинового типа, взаимодействующие с соответствующими поверхностями, предусмотренными на боковых поверхностях нижних плит 39 каждого штампового блока. Для регулировки величины Перемещения щтамповых блоков на плите закреплены регулируемые упоры 46-48. Автоматизированный комплекс работает следующим образом. При команде системы управления в соответствии с программой работы комплекса рука робота 7 осуществляет захват исходной листовой заготовки

из устройства 6, транспортировку ее и укладку на матрицу штампового блока 3, которьш находится в это время в исходном положении вне зоны штамповки.После возвращения руки робота 7 в первоначальное положение включается силовой цилиндр 1А и управляемая муфта 19, которая соединяет вал 17 с валом 21. При перемещении штока-рейки 15 начинает вращаться шестерня 16, вал 17, вал 21 и благодаря конической передаче 25, вал 26. При вращении вала 26 зубчатые колеса 36, жестко закрепленные на валу 26, начинают перемешать зубчатые рейки 11, смонтированные в направляющих плиты 2 и вместе с ними штамповьй блок 3, прикрепленный к этим рейкам, в рабочую зону штамповки. После установки штампового блока 3 в зону штамповки он фиксируется фиксаторами 45. В момент окончания рабочего хода штока-рейки силового цилиндра 14 подается команда на включение ползуна пресса 1 на рабочий ход, в результате которого осуществляется штамповка первого перехода. При перемещении ползуна пресса вниз он входит в контакт с верхней плитой 40 штампового блока 3 и, перемещая ее вниз по колонкам 41, сжимает пружины 42 до момента взаимодействия инструментов, закрепленных на верхней и нижней плитах блока 3, при котором осуществляется соответствующая операция штамповки.

После окончания штамповки ползун пресса возвращается в верхнее положение, а верхняя плита 40 штампового блока 3 под воздействием пружин 42 также возвращается в исходное положение. Затем в соответствии с компоновкой, показанной на фиг. 1, подаются команды на перемещение руки робота 7 в зону штампового блока 3, захт ват отштампованного полуфабриката и вьшедение руки робота 7 из рабочей зоны штамповки (если конструкция штамповых блоков позволяет осуществлять направление верхней плиты относительно нижней только, двум колонкам, то вьшедение руки робота из рабочей зоны является не обязательной операцией). После этого вновь включается силовой цилиндр 14, шток-рей.ка 15 перемещается в исходное положение, вращая через шестерню 16

валы 17, 21.и 26 в обра-цном положении. При .вращении вала 26 в обратном направлении зубчатые рейки 11, к которым прикреплен штамповый блок 3, при 5 взаимодействии с зубчатыми колесами 36 перемещаются в исходное положение, возвращая блок 3 в исходное положение. Подается команда на управляемую муфту 19, которая разъединяет

валы 17 и 21, и на управляемую муфту 33, которая соединяет вал 31 с валом 34. Вновь включается силовой цилиндр 14, шток-рейка 15, которого через шестерню 16 вращает вал 17,

через зубч-атую передачу 30 - вад 31 и через муфту 33 - вал 34. При вращении вала 34 зубчатые колеса 38, закрепленные на валу, взаимодействуя с рейками 13, перемещают их в направляющие подштамповой плиты и, следовательно, переместят в рабочую зону, штамповки штамповый блок 5, который прикреплен к рейкам 13. После установки блока 5 в рабочей зоне и фиксации его в этом положении фиксаторами 45 рука робота 7 устанавливает отштампованный полуфабрикат первого перехода в штамповый блок 5. Когда рука робота 7 вьшедена из межштампо0вого пространства, подается команда на включение ползуна пресса 1 на рабочий ход, в результате которого осуществляется штамповка второго перехода. Ползун пресса возвращается

5 в верхнее исходное положение. Затем дается команда на перемещение штокарейки 15 силового цилиндра 14 в исходное положение, которое через шестерню 16, зубчатую передачу 30, муфту 33 вращает валы 17, 31 и 34 в обратном направлении, в результате чего рейки 13 с блоком 5 возвращаются в исходное положение. Дается команда на перемещение руки робота 8

5 в межштамповое пространство блока, 5 в рабочей зоне штамповки и захват отштампованного полуфабриката второго перехода. Следующей серией команд отключается управляемая муфта 33, разъединяя валы 31 и 34, вклю(Чается муфта 20, которая соединяет вал 17 с валом 22, вновь включается силовой цилиндр 14 на рабочий ход, который перемещает штамповый блок Т

5 третьего перехода в зону штамповки из исходного положения.

Перемещение блока 4 в зону штамповки, штамповка третьего перехода.

захват отштампованного изделия, возврат блока в исходное положение производится аналогично описанию работы комплекса при штамповке первого перехода. Отштампованное изде лив из блока 4 транспортируется рукой робота 8 к устройству 9 для складирования отштампованных изделий Одновременно с этим начинается загрузка штампового блока 3 исходной листовой заготовкой роботом 7, как описано вьнпе.

В соответствии со схемой установки роботов в предложенном комплексе (фиг. 1 и 2), загрузка и разгрузка штамповых блоков 3 -5 производится, когда штамповые блоки находятся в исходном положении, т.е. после штамповки первого перехода блок 3 вьшодится из рабочей зоны, затем он разгружается рукой робота 7, котрый далее загружает отштампованным полуфабрикатом штамповый блок 5 второго перехода, находящийся в исходном положении. После штамповки второго перехода блок 5 также выводится из рабочей зоны, разгружается от штамповки рукой робота 8, который загружает блок 4 третьего

перехода, когда тот находится в исходном положении. Для загрузки и разгрузки штампов по этой схеме можно использовать двухрукие роботы.. Перемещение штамповых блоков 3-5 осуществляется по опорам 43 и 44, причем в рабочей зоне опоры выполнены шаровыми и подпружинены в вертикальной плоскости относительно подштамповой плиты 2. Это обеспечивает разгрузку направляющих реек 1113 от веса штамповых блоков и, следовательно, уменьшает их износ. В рабочей же зоне штамповки, благодаря подвижности в этой зоне опор качения в вертикальном направлении обеспечивается проседание опор под воздействием ползуна пресса и штамповьй блок полностью ложится своей опорной поверхностью на подштамповую плиту.

эффективность предлагаемого

ретения заключается в расширении технологических возможностей устройства за счет обеспечения штамповки деталей различньк типоразмеров, повьш1ении удобства обслуживания, сокращении времени на наладку штампов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| Роботизированный комплекс для листовой штамповки | 1983 |

|

SU1230722A1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1983 |

|

SU1207576A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1988 |

|

SU1659157A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

АВТОМАТИЗИРОВАННЫЙ КОМШШКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ, содержащий пресс со штампами, верхние плиты которых подпружинены относительно нижних плит, смонтированных с возможностью возвратно-поступательного перемещения вдоль фронта пресса на зубчатых рейках, кинематически связанных со шток-рейкой силового цилиндра, магазин штучных листовых заготовок, устройство для складирования отштампованных деталей, два промьшшенных робота, отличающ и и с я тем, что, с целью расширения технологических возможностей и удобства.обслуживания, он снабжен дополнительными зубчатыми рейками, смонтированными в подщтамповой плите поперек фронта пресса и связанными со шток-рейкой силового цилиндра, и дополнительным штампом, установленным на дополнительных зубчатых рейках с возможностью возвратно-пос(Л тупательного перемещения поперек фронта пресса, муфтами управления, связывающими имеющиеся и дополнительные зубчатые рейки со шток-рейкой силового цилиндра.

111

. V BB

| Авторское свидетельство СССР по заявке № 3508805/25-27, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-30—Публикация

1982-11-17—Подача