Изобретение относ ится к переработке полимерных материалов и может быть использовано на предприятиях химической промьгашенности в линиях для производства экструдируемых труб методом вакуум-калибрования.

Целью изобретения является повышение качества труб путем повьшения точности поддержания наружного диа- метра и увеличение производительности по готовому продукту за счет снижения брака и экономии сырья.

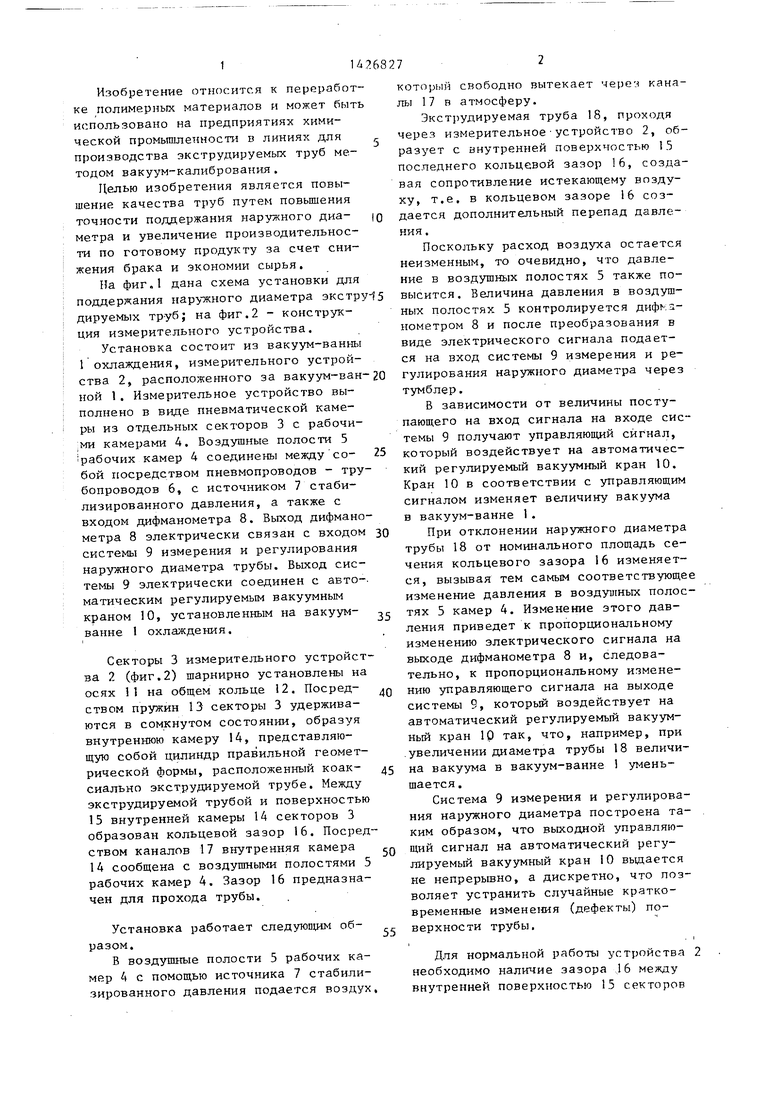

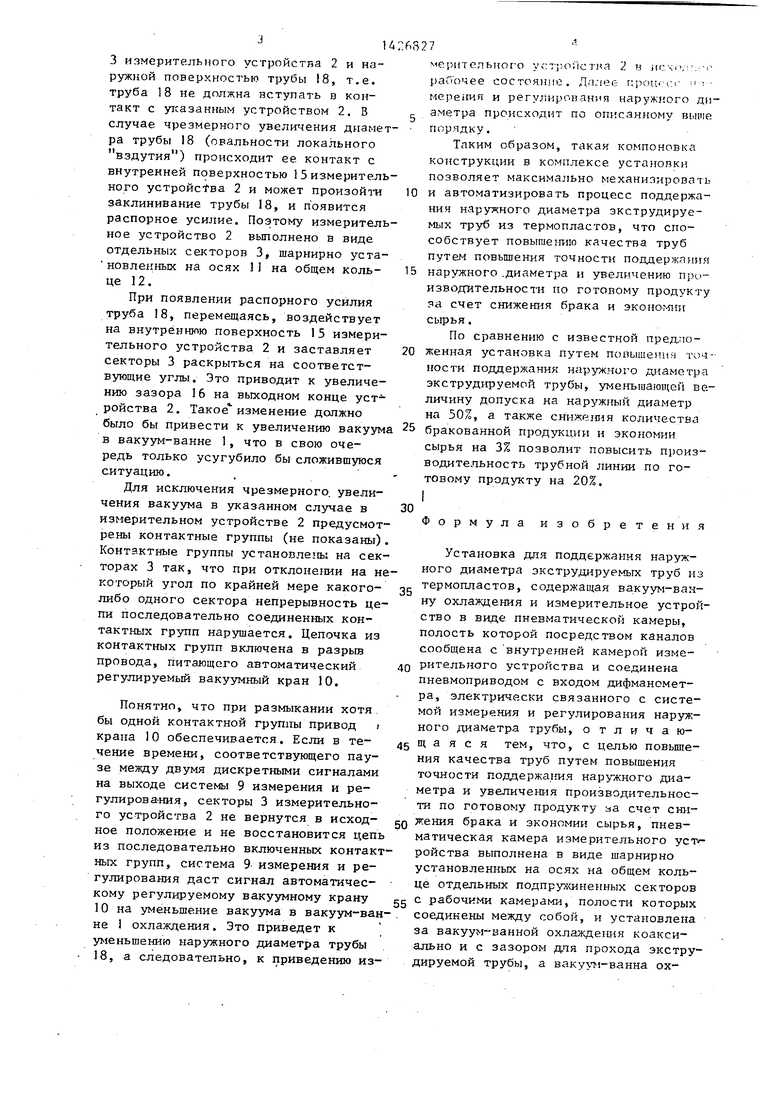

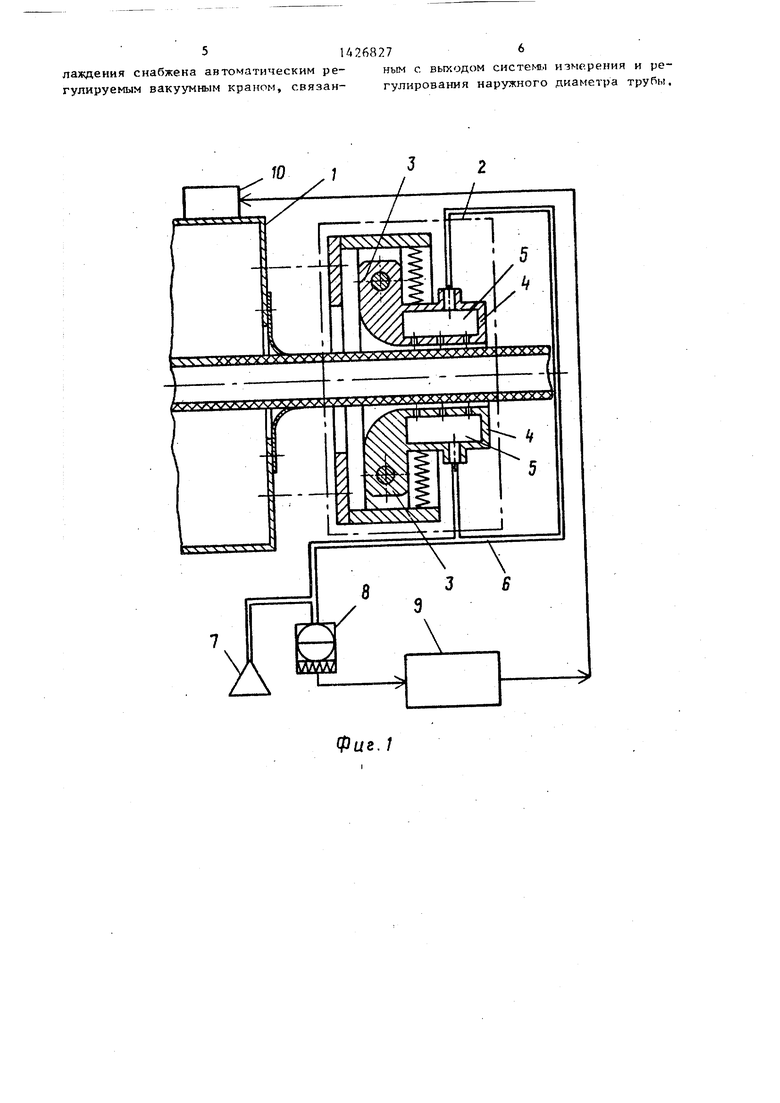

На фиг.1 дана схема установки для поддержания наружного диаметра экстру дируемых труб; на фиг.2 - конструкция измерительного устройства.

Установка состоит из вакуум-ванны 1 охлаждения, измерительного устройства 2, расположенного за вакуум-Ванной 1. Измерительное устройство выполнено в виде пневматической камеры из отдельных секторов 3 с рабочи- :ми камерами 4, Воздушные полости 5 рабочих камер 4 соединены между со- бой посредством пневмопроводов - трубопроводов 6, с источником 7 стабилизированного давления, а также с входом дифманометра 8. Выход дифмано- метра 8 электрически связан с входом системы 9 измерения и регулирования наружного диаметра трубы. Выход системы 9 электрически соединен с авто-, матическим регулируемым вакуумным краном 10, установленным на вакуум- ванне охлаждения.

Секторы 3 измерительного устройства 2 (фиг.2) шарнирно установлены на осях 11 на общем кольце 12. Посред- ством пружин 13 секторы 3 удерживаются в сомкнутом состоянии, образуя внутреннюю камеру 14, представляющую собой цилиндр правильной геометрической формы, расположенный коак- сиально экструдируемой трубе. Между экструдируемой трубой и поверхностью 15 внутренней камеры 14 секторов 3 образован кольцевой зазор 16. Посредством каналов 17 внутренняя камера 14 сообщена с воздушными полостями 5 рабочих камер 4. Зазор 16 предназначен для прохода трубы.

Установка работает следующем образом.

В воздушные полости 5 рабочих камер 4 с помощью источника 7 стабилизированного давления подается воздух.

5

о 5 О 5

Q д „

5

который свободно вытекает череч каналы 1 7 в атмосферу.

Экструдируемая труба 18, проходя через измерительноеустройство 2, образует с внутренней поверхностью 15 последнего кольцевой зазор 16, создавая сопротивление истекающему воздуху, т.е. в кольцевом зазоре 16 создается дополнительный перепад давления ,

Поскольку расход воздуха остается неизменным, то очевидно, что давление в воздушных полостях 5 также повысится. Величина давления в воздушных полостях 5 контролируется дифкз- нометром 8 и после преобразования в виде электрического сигнала подается на вход системы 9 измерения и регулирования наружного диаметра через тумблер.

В зависимости от величины поступающего на вход сигнала на входе системы 9 получают управляющий сигнал, который воздействует на автоматический регулируемый вакуумный кран 10. Кран 10 в соответствии с управляющим сигналом изменяет величину вакуума в вакуум-ванне 1.

При отклонении нарутвдого диаметра трубы 18 от номинального площадь сечения кольцевого зазора 16 изменяется, вызывая тем самым соответствующее изменение давления в воздушных полостях 5 камер 4. Изменение этого давления приведет к пропорциональному изменению электрического сигнала на выходе дифманометра 8 и, следовательно, к пропорциональному изменению управляющего сигнала на выходе системы 9, который воздействует на автоматический регулируемый вакуумный кран 10 так, что, например, при .увеличении диаметра трубы 18 величина вакуума в вакуум-ванне 1 уменьшается .

Система 9 измерения и регулирования наружного диаметра построена таким образом, что выходной управляющий сигнал на автоматический регулируемый вакуумный кран 10 вьщается не непрерывно, а дискретно, что позволяет устранить случайные кратковременные изменения (дефекты) поверхности трубы.

Для нормальной работы устройства 2 необходимо наличие зазора ,16 между внутренней поверхностью 15 секторов

J IA

3 измерительного устройства 2 и наружной поверхностью трубы 18, т.е. труба 18 не должна вступать в контакт с у1сазанным устройством 2. В случае чрезмерного увеличения диаметра трубы 18 (овальности локального вздутия) происходит ее контакт с внутренней поверхностью 1 5 измерительного ycтpoйctвa 2 и может произойти заклинивание трубы 18, и п оявится распорное усилие. Поэтому измерительное устройство 2 выполнено в виде отдельных секторов 3, шарнирно уста- новленных на осях 11 на общем кольце 12.

При появлении распорного усилия труба 18, перемещаясь, воздействует на внутреннюю поверхность 15 измерительного устройства 2 и заставляет секторы 3 раскрыться на соответствующие углы. Это приводит к увеличению зазора 16 на выходном конце устройства 2. Такое изменение должно было бы привести к увеличению вакуума в вакуум-ванне 1, что в свою очередь только усугубило бы сложившуюся ситуацию. ,

Для исключения чрезмерного, увеличения вакуума в указанном случае в измерительном устройстве 2 предусмотрены контактные группы (не показаны). Контактные группы установлены на секторах 3 так, что при отклонегши на некоторый угол по крайней мере какого- либо одного сектора непрерывность цепи последовательно соединенных контактных групп нарушается. Цепочка из контактных групп включена в разрыв провода, питающего автоматический регулируемый вакуумный кран 10.

Понятно, что при размыкании хотя бы одной контактной группы привод крана 10 обеспечивается. Если в течение времени, соответствующего паузе между двумя дискретными сигналами на выходе системы 9 измерения и ре- гулирова ния, секторы 3 измерительного устройства 2 не вернутся в исходное положение и не восстановится цепь из последовательно включенных контактных групп, система 9 измерения и регулирования даст сигнал автоматическому регулируемому вакуумному крану 10 на уменьшение вакуума в вакуум-ванне 1 охлаждения. Это приведет к уменьшению наружного диаметра трубы 18, а следовательно, к приведению из7

мерптелыюг о ус:т ;о; 1С7 1 а 2 н исхг , :-г раОочее состояние. Далее г;ро1г.,ч-.г ; мсрегшя и регулиропания наружного диаметра происходит по описанному выше порядку.

Таким образом, такая компоновка конструкции в комплексе уста1говкн позволяет максимально механизировать

и автоматизировать процесс поддержания наружного диаметра зкструдируе- мых труб из термопластов, что способствует повышению качества труб путем повышения точности поддержания

наружного .диаметра и увеличению производительности по готовому продукту за счет снижения брака и эконог-л1и сырья.

По сравнению с известной пред.гтоженная установка путем повышеи.ия точ-- ности поддержания наружного диаметра экструд1труемой трубы, уменьшающей величину допуска на наружный диаметр на 50%, а также снижения количества

бракованной продукции и экономии

сырья на 3% позволит повысить производительность трубной линии по готовому продукту на 20%.

I

Формула изобретения

Установка для поддержания наружного диаметра экструдируемых труб из термопластов, содержащая вакуум-ванну охлаждения и измерительное устройство в виде пневматической камеры, полость которой посредством каналов сообщена с внутренней камерой измерительного устройства и соединена пневмоприводом с входом дифманомет- ра, электрически связанного с системой измерения и регулирования наружного диаметра трубы, о т л и ч а юЩ а я с я тем, что, с целью повьпле- ния качества труб путем повышения точности поддержа шя наружного диаметра и увеличения производительности по готовому продукту за счет снижения брака и экономии сырья, пневматическая камера измерительного уст - ройства выполнена в виде шарнирно установленных на осях на общем кольце отдельных подпрухшненных секторов

с рабочими камерами, полости которых соединены между собой, и установлена за вакуум-чванной охладсделия коакси- ально и с зазором для прохода экстру- ируемой трубы, а ваку м-ванна ох

U268276

лаждения снабжена автоматическим ре- ным с выходом систем измерения и регулируемым вакуумным краном, связан- гулирования наружного диаметра трубы

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для регулирования толщины стенки экструдируемых труб из термопластов | 1985 |

|

SU1324858A1 |

| Ванна для охлаждения и калибрования экструдируемых труб из термопластов | 1987 |

|

SU1519911A1 |

| Узел измерения толщины листа из термопластичного материала для экструдера и термоформовочной машины | 2023 |

|

RU2836521C1 |

| Установка для калибрования труб из термопластов | 1987 |

|

SU1740190A1 |

| Ванна для охлаждения и калибрования экструдируемых труб из термопластов | 1987 |

|

SU1495140A1 |

| Устройство для изготовления термоусаживающихся труб | 1983 |

|

SU1126449A1 |

| РОЛИКОВЫЙ УЗЕЛ ЭКСТРУЗИОННОЙ УСТАНОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ТАКАЯ ЭКСТРУЗИОННАЯ УСТАНОВКА | 2004 |

|

RU2314920C2 |

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| Способ регулирования толщины стенки трубчатого изделия из термопласта | 1981 |

|

SU939248A1 |

| ПРЕИМУЩЕСТВЕННО, ДЛЯ ИСПЫТАНИЙ НАСОСОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1970 |

|

SU262453A1 |

Изобретение относится к установкам поддержания наружного диаметра экструдируемых труб ив термопластов. Оно м.б, использовано в химической промышленности. Цель изобретения - повышение качества труб путем повышения точности поддержания наружного диаметра и увеличение производительности по готовому продукту за счет снижения брака и экономии сырья. Для этого установка содержит вакуум-ванну охлаждения и измерительное устройство. Оно выполнено в виде шарнирно устаиовленттых на общем кольце секторов с рабочими камерами. Полости рабочих камер Соединены между собой и с входом дифманометра, который связан с системой измерения н регулирования диаметра трубы.. Вакуум- ванна снабжена автоматическим регулируемым вакуумным краном, связанным с системой измерения и регулирования. Измерительное ycTpoficTBo размещено за вакуум-ванной коаксиально трубе с образованием зазора в его внутрен- .ней камере для прохода трубы. Полости рабочих камер каналами соединены с внутренней камерой измерительного устройства. При работе воздух из полостей секторов через каналы попадает во внутреннюю камеру и в атмо-- сферу. Труба, проходя через измерительное устройство, создает сопротивление воздуху, что изменяет давление в рабочих камерах. Давление контролируется .дифманометром. При отклонении диаметра трубы от номинального изменяется площадь зазора. При этом меняется давление в полостях pa6o4tix камер. Сигнал изменения поступает в систему измерения и регулирования. Управляющий сигнал на выходе системы через вакуумный кран изменяет величину вакуума в вакуум-ванне, воздействуя на диаметр трубы. 2 ил. U5 (Л с:

Фцг.1

Фиг.г

| Патент США № 3184788, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Установка для регулирования толщины стенки экструдируемых труб из термопластов | 1985 |

|

SU1324858A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-06—Подача