Изобретение относится к переработке полимерных материалов и может быть использовано в линиях для производства экструдируемых труб методом вакуум-калибрования.

Цель изобретения - повышение производительности установки путем повышения надежности системы вакуумирования при

калибровании труб, получаемых экструдированием, и повышение их качества за счет точного корректирования их наружного диаметра,

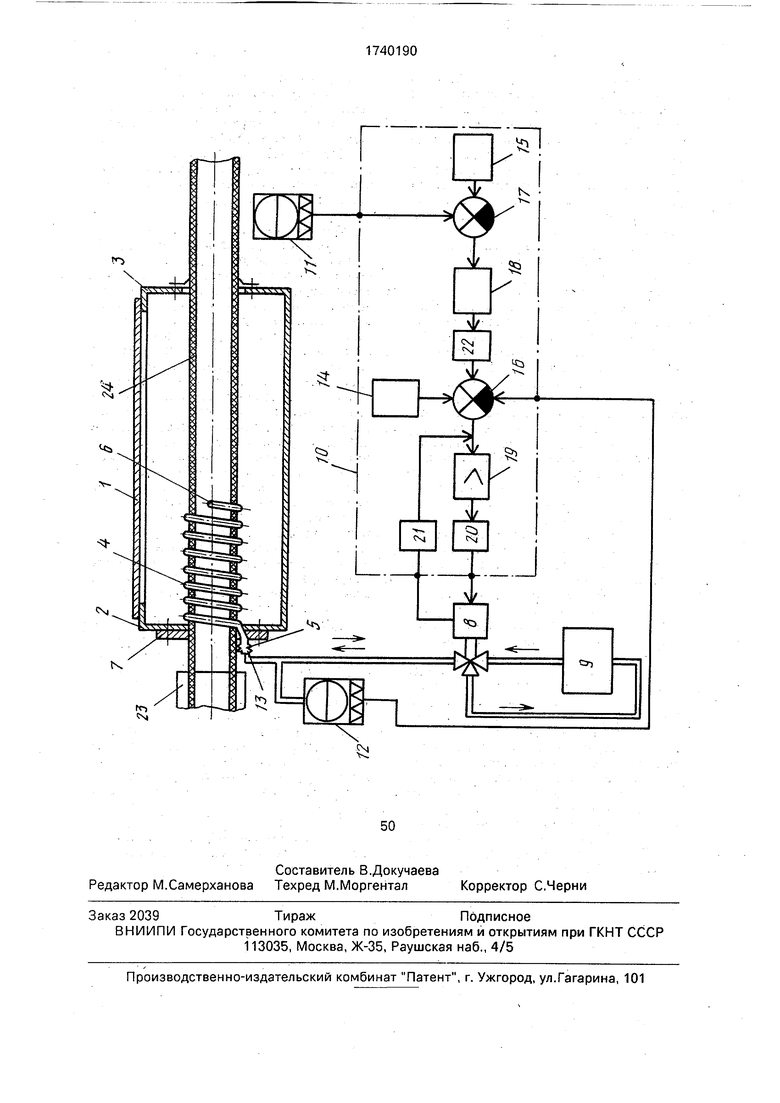

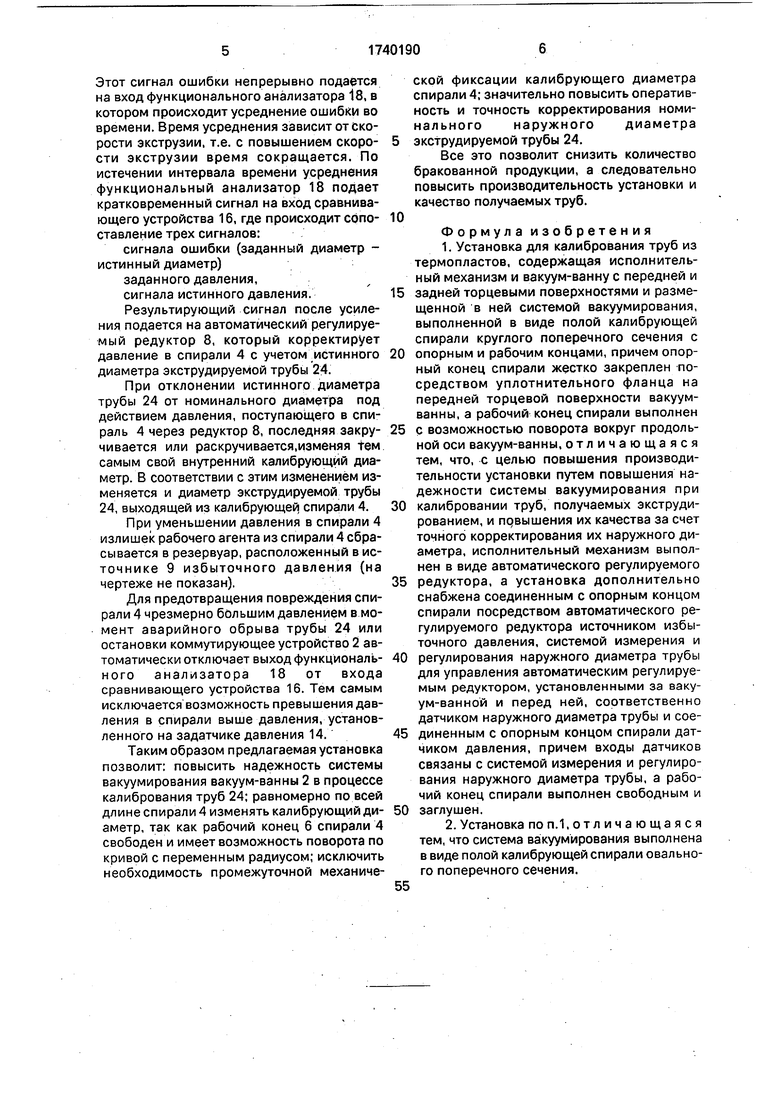

На чертеже изображена предложенная установка.

Установка содержит исполнительный механизм и вакуум-ванну 1 с передней 2 и задней 3 торцевыми поверхностями и размещенной в ней системой вакуумирования. Она выполнена в виде полой калибрующей спирали 4 круглого поперечного сечения с опорными 5 и рабочим 6 концами. Опорный конец 5 спирали 4 жестко закреплен посредством уплотнительного фланца 7 на пе- редней 2 торцевой поверхности вакуум-ванны 1. Ее рабочий конец 6 выполнен с возможностью его поворота вокруг продольной оси вакуум-ванны 1. Исполнительный механизм выполнен в виде автоматического регулируемого редуктора 8. Установка дополнительно снабжена соединенным с опорным концом 5 спирали 4 посредством редуктора 8 источником 9 избыточного давления, системой 10 измерения и регулирования наружного диаметра трубы для управления редуктора 8, установленными за вакуум-ванной 1 и перед ней соответственно датчиком 11 наружного диаметра трубы и соединенным с опорным концом 5 спирали 4 датчиком 12 давления. Входы датчиков 11 и 12 связаны с системой 10 измерения и регулирования наружного диаметра трубы. Рабочий конец 6 спирали 4 выполнен свободным и заглушен. Опорный конец 5 спирали 4 снабжены штуцером 13, соединенным с помощью трубопровода с датчиком давления 12. Автоматический регулируемый редукторе, являющийся исполнительным механизмом, электрически связан с системой 10 измерения и регулиро- вания наружного диаметра трубы. Выходы датчика давления 12 и датчика 11 наружного диаметра трубы электрически связаны с системой 10 измерения и регулирования.

Система 10 измерения и регулирования включает задатчик давления 14 в калибрующей спирали 4, задатчик номинального диаметра 15, сравнивающие устройства 16 и 17, функциональный анализатор 18, усилитель 19, последовательное 20 и параллель- ное21 корректирующие устройства, а также коммутирующее устройство 22. Установка содержит экструдер (не показан) с формующей головкой 23.

В варианте выполнения система вакуу- мирования выполнена в виде полой калибрующей спирали 4 овального поперечного сечения.

Установка работает следующим образом.

Трубная заготовка из формующей головки 23 экструдера поступает на вход калибрующей спирали 4 и под действием вакуума в вакуум-ванне 1 калибруется в некоторый размер, определяемый внутренним диаметром спирали 4. В вакуум-ванне 1 труба 24 охлаждается приобретая определенные размеры.

Перед началом работы с помощью за- датчика давления 14 устанавливают требуемую величину давления в спирали 4.

Сигнал с задатчика давления 14 поступает через сравнивающее устройство 16 на вход усилителя 19. Скорректированный с помощью устройств последовательной 20 и параллельной 21 корректировки сигнал поступает на автоматический регулируемый редуктор 8, который изменяет давление, создаваемое источником 9 избыточного давления в спирали 4. Коррекция необходима для приведения в соответствие функций случайных изменений наружного диаметра передаточной функции редуктора 8.

Давление после редуктора 8 (оно же давление в спирали 4) контролируется датчиком давления 12. После преобразования электрический сигнал с выхода датчика давления 12 поступает на вход сравнивающего устройства 16, где происходит сравнение сигналов заданного давления и фактического. Сигнал ошибки с выхода сравнивающего устройства 16 снова подается на вход усилителя 19. Усиленный сигнал поступает на автоматический регулируемый редуктор 8, а последний изменяет давление в спирали 4 до тех пор, пока ошибка не станет равной нулю. Источник 9 избыточного давления автоматически поддерживает давление на входе автоматически регулируемого редуктора 8 заведомо больше рабочего.

Спираль 4 под действием поданного избыточного давления раскручивается на определенную величину, зависящую от подаваемого давления, ее жесткости и от количества витков в ней, тем самым устанавливается ее начальный диаметр, равный номинальному диаметру экструдируемой трубы 24 с учетом усадки термопластичного материала.

После выхода установки на заданный режим с помощью задатчика номинального диаметра 15 на вход сравнивающего устройства 17 подается сигнал, соответствующий номинальному наружному диаметру готовой трубы 24. Одновременно на вход сравнивающего устройства 17 поступает сигнал от датчика 11 наружного диаметра трубы 24. Выход сравнивающего устройства 17 подключен к входу функционального анализатора 18, С помощью коммутирующего устройства 22 выход функционального анализатора 18 подключается к входу сравнивающего устройства 16. В сравнивающем устройстве 17 выделяется сигнал ошибки заданный диаметр - истинный диаметр).

Этот сигнал ошибки непрерывно подается на вход функционального анализатора 18, в котором происходит усреднение ошибки во времени. Время усреднения зависит от Скорости экструзии, т.е. с повышением скорости экструзии время сокращается. По истечении интервала времени усреднения функциональный анализатор 18 подает кратковременный сигнал на вход сравнивающего устройства 16, где происходит сопоставление трех сигналов:

сигнала ошибки (заданный диаметр - истинный диаметр)

заданного давления,

сигнала истинного давления.

Результирующий сигнал после усиления подается на автоматический регулируемый редуктор 8, который корректирует давление в спирали 4 с учетом истинного диаметра экструдируемой трубы 24.

При отклонении истинного диаметра трубы 24 от номинального диаметра под действием давления, поступающего в спираль 4 через редуктор 8, последняя закручивается или раскручивается.изменяя тем самым свой внутренний калибрующий диаметр. В соответствии с этим изменением изменяется и диаметр экструдируемой трубы 24, выходящей из калибрующей спирали 4.

При уменьшении давления в спирали 4 излишек рабочего агента из спирали 4 сбрасывается в резервуар, расположенный в источнике 9 избыточного давления (на чертеже не показан).

Для предотвращения повреждения спирали 4 чрезмерно большим давлением в момент аварийного обрыва трубы 24 или остановки коммутирующее устройство 2 автоматически отключает выход функциональ- ного анализатора 18 от входа сравнивающего устройства 16. Тем самым исключается возможность превышения давления в спирали выше давления, установленного на задатчике давления 14.

Таким образом предлагаемая установка позволит: повысить надежность системы вакуумирования вакуум-ванны 2 в процессе калибрования труб 24; равномерно по всей длине спирали 4 изменять калибрующий диаметр, так как рабочий конец 6 спирали 4 свободен и имеет возможность поворота по кривой с переменным радиусом; исключить необходимость промежуточной механической фиксации калибрующего диаметра спирали 4; значительно повысить оперативность и точность корректирования номинального наружного диаметра экструдируемой трубы 24.

Все это позволит снизить количество бракованной продукции, а следовательно повысить производительность установки и качество получаемых труб.

Формула изобретения

1.Установка для калибрования труб из термопластов, содержащая исполнительный механизм и вакуум-ванну с передней и

задней торцевыми поверхностями и размещенной в ней системой вакуумирования, выполненной в виде полой калибрующей спирали круглого поперечного сечения с

опорным и рабочим концами, причем опорный конец спирали жестко закреплен посредством уплотнительного фланца на передней торцевой поверхности вакуум- ванны, а рабочий конец спирали выполнен

с возможностью поворота вокруг продольной оси вакуум-ванны, отличающаяся тем, что, с целью повышения производительности установки путем повышения надежности системы вакуумирования при

калибровании труб, получаемых экструди- рованием, и првышения их качества за счет точного корректирования их наружного диаметра, исполнительный механизм выполнен в виде автоматического регулируемого

редуктора, а установка дополнительно снабжена соединенным с опорным концом спирали посредством автоматического регулируемого редуктора источником избыточного давления, системой измерения и

регулирования наружного диаметра трубы для управления автоматическим регулируемым редуктором, установленными за вакуум-ванной и перед ней, соответственно датчиком наружного диаметра трубы и соединенным с опорным концом спирали датчиком давления, причем входы датчиков связаны с системой измерения и регулирования наружного диаметра трубы, а рабочий конец спирали выполнен свободным и

заглушен.

2.Установка по п.1,отличающаяся тем, что система вакуумирования выполнена в виде полой калибрующей спирали овального поперечного сечения.

N-

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для регулирования толщины стенки экструдируемых труб из термопластов | 1985 |

|

SU1324858A1 |

| Ванна для охлаждения и калибрования экструдируемых труб из термопластов | 1987 |

|

SU1519911A1 |

| РОЛИКОВЫЙ УЗЕЛ ЭКСТРУЗИОННОЙ УСТАНОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ТАКАЯ ЭКСТРУЗИОННАЯ УСТАНОВКА | 2004 |

|

RU2314920C2 |

| Ванна для охлаждения и калибрования экструдируемых труб из термопластов | 1987 |

|

SU1495140A1 |

| Установка для поддержания наружного диаметра экструдируемых труб из термопластов | 1987 |

|

SU1426827A1 |

| СПОСОБ НАРУЖНОГО ТЕРМОСТАТИРОВАНИЯ И КАЛИБРОВАНИЯ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1972 |

|

SU330977A1 |

| КАЛИБРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЭКСТРУДИРУЕМОЙ ТРУБЫ ИЗ ПЛАСТИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2031000C1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| Устройство для калибрования и охлаждения экструдируемых труб из термопластов | 1988 |

|

SU1549771A1 |

| Способ регулирования толщины стенки трубчатого изделия из термопласта | 1981 |

|

SU939248A1 |

Изобретение относится к переработке полимерных материалов. Оно может быть использовано в линиях для производства экструдируемых труб методом вакуум-калибрования. Цель изобретения - повышение производительности установки путем повышения надежности системы вакууми- рования при калибровании труб, получаемых экструдированием, и повышение их качества за счет точного корректирования их наружного диаметра. Установка содержит исполнительный механизм и вакуумванну с передней и задней торцевыми поверхностями и размещенной в ней системой вакуумирования. Она выполнена в виде полой калибрующей спирали круглого поперечного сечения с опорным и рабочим концами. Опорный конец спирали жестко закреплен посредством уплотнительного фланца на передней торцевой поверхности вакуум-ванны. Рабочий конец спирали выполнен с возможностью поворота вокруг продольной оси вакуум-ванны. Исполнительный механизм выполнен а виде автоматического регулируемого редуктора. Установка дополнительно снабжена соединенным с опорным концом спирали посредством автоматического регулируемого редуктора источником избыточного давления. Установка снабжена системой измерения и регулирования наружного диаметра трубы для управления автоматическим регулируемым редуктором, установленными за вакуум-ванной и перед ней соответственно датчиком наружного диаметра трубы и соединенным с опорным концом спирали датчиком давления. Рабочий конец спирали выполнен свободным и заглушен. В варианте система вакуумирования выполнена в виде полой калибрующей спирали овального поперечного сечения. 1 з.п.ф-лы, 1 ил. СО XI Ьь о ю о

| ТОРОИДАЛЬНЫЕ СЕКЦИИ ДЛЯ ИЗМЕРЕНИЯ ЧАСТОТЫ ВРАЩЕНИЯ В МИНУТУ | 2013 |

|

RU2616197C1 |

| Солесос | 1922 |

|

SU29A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Каплеуловитель | 1987 |

|

SU1542628A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-06-15—Публикация

1987-01-12—Подача