13

Изобретение относится к термомеханической обработке с применением ин-1 дукционного нагрева и может быть использовано для размерной термомеханической обработки шлицевых валов.

Цель изобретения - расширение технологических возможностей установки для термомеханической обработки валов

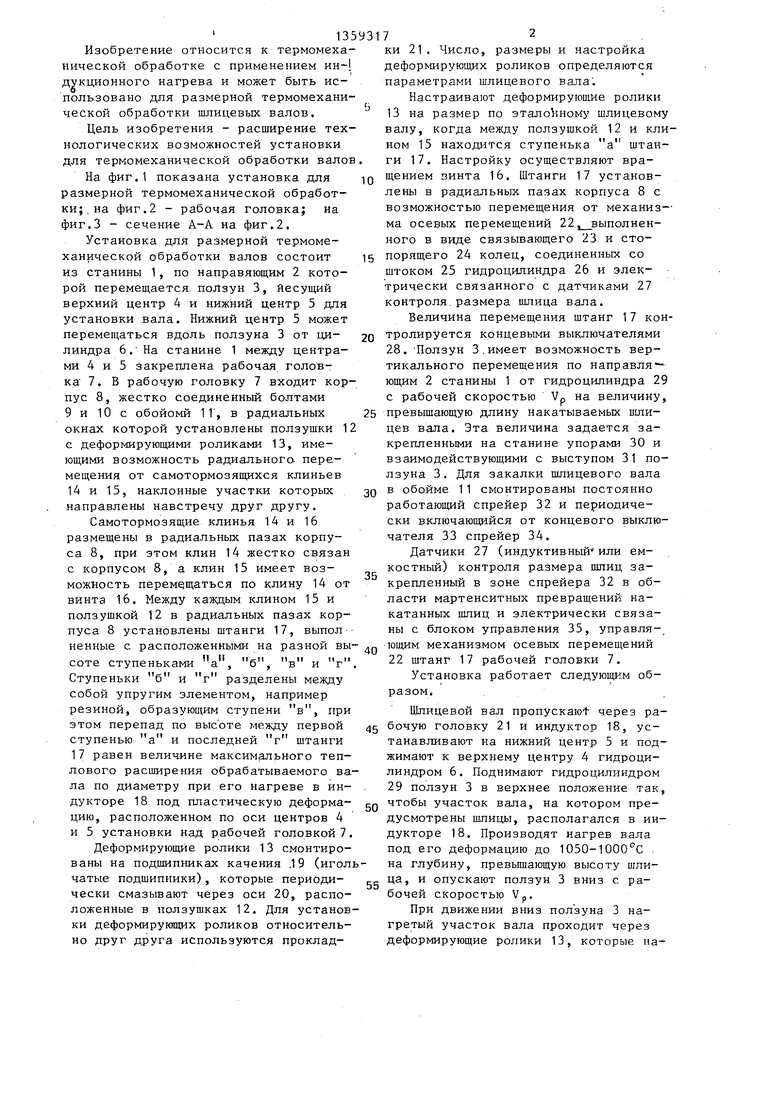

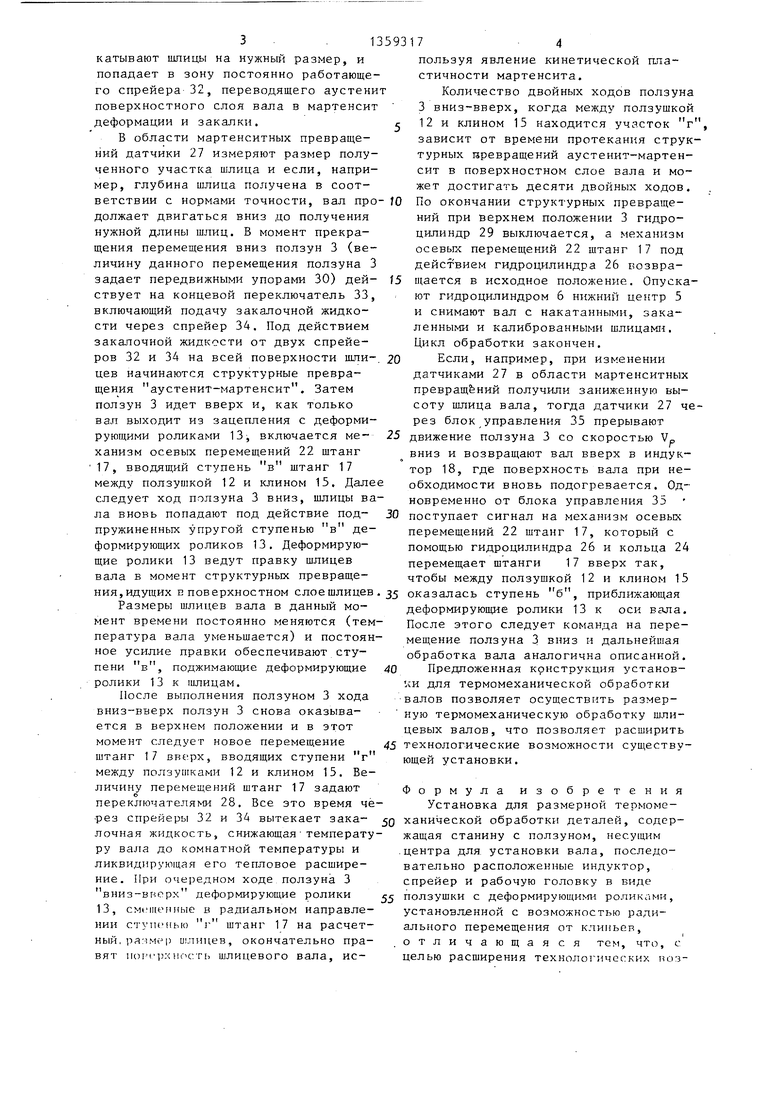

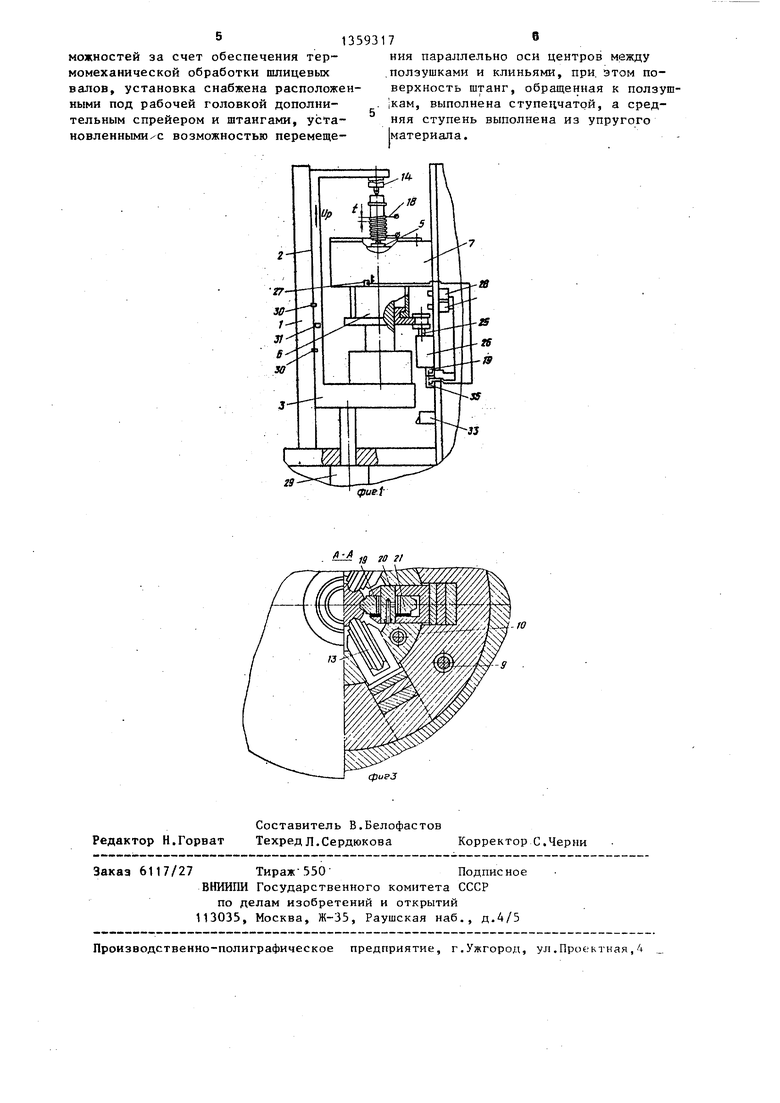

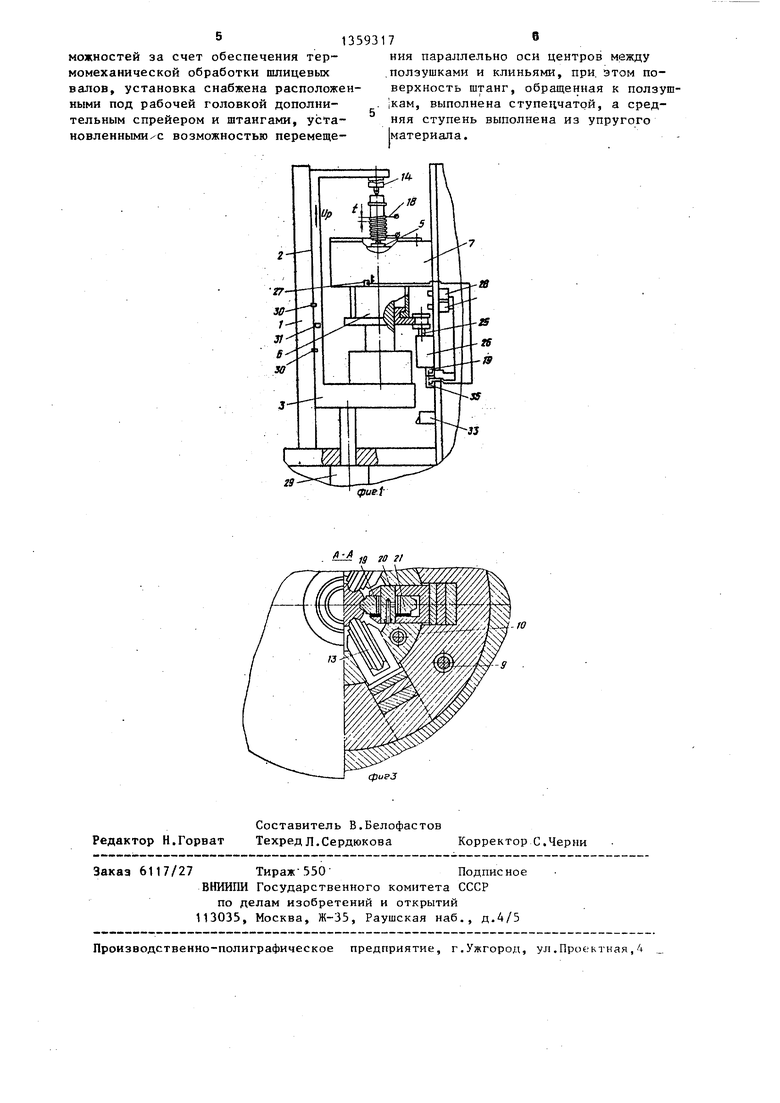

На фиг.1 показана установка для размерной термомеханической обработки;, на фиг.2 - рабочая головка; на фиг.З - сечение А-А на фиг.2.

Установка для размерной термомеханической обработки валов состоит из станины 1, по направяющим 2 которой перемещается. поЛзун 3, йесущий верхний центр 4 и нижний центр 5 для установки вала. Нижний центр 5 может перемещаться вдоль ползуна 3 от ци- линдра 6. На станине 1 между центрами 4 и 5 закреплена рабочая головка 7. В рабочую головку 7 входит корпус 8, жестко соединенный болтами 9 и 10 с обойомй IT, в радиальных окнах которой установлены ползушки 1 с деформирующими роликами 13, имеющими возможность радиального перемещения от самотормозяш 1хся клиньев 14 и 15, наклонные участки которых направлены навстречу друг другу. Самотормозящие клинья 14 и 16 размещены в радиальных пазах корпуса 8, при этом клин 14 жестко связан с корпусом 8, а клин 15 имеет возможность перемещаться по клину 14 от винта 16. Между каждым клином 15 и ползушкой 12 в радиальных пазах корпуса 8 установлены штанги 17, выпол ненные с расположенными на разной вы соте ступеньками а, б, в и г Ступеньки б и г разделены между собой упругим элементом, например резиной, образующим ступени в, при этом перепад по высоте между первой ступенью а и последней г штанги 17 равен величине максимального теплового расширения обрабатываемого вала по диаметру при его нагреве в ин- дукторе 18 под пластическую деформа- цию, расположенном по оси центров 4 и 5 установки над рабочей головкой 7. Деформирующие ролики 13 смонтированы на подшипниках качения .19 (иголчатые подшипники), которые периоди- чески смазывают через оси 20, расположенные в ползушках 12. Для установки деформирующих роликов относительно друг друга используются проклад72

ки 21. Число, размеры и настройка деформирующих роликов определяются параметрами шлицевого вала ,

Настраивают деформирующие ролики 13 на размер по этало ному шлицевому валу, когда между ползушкой 12 и клином 15 находится ступенька а штанги 17. Настройку осуществляют вращением винта 16. Штанги 17 установлены в радиальных пазах корпуса 8 с возможностью перемещения от механизма осевых перемещений 22,,выполненного в виде связывающего 23 и стопорящего 24 колец, соединенных со штоком 25 гидроцилиндра 26 и элек- трически связанного с датчиками 27 контроля.размера шлица вала.

Величина перемещения штанг 17 контролируется концевыми выключателями 28. Ползун 3.имеет возможность вертикального перемещения по направляющим 2 станины 1 от гидроцилиндра 29 с рабочей скоростью Vp на величину превышающую длину накатываемых иши- цев вала. Эта величина задается закрепленными на станине упорами 30 и взаимодействующими с выступом 31 ползуна 3. Для закалки шлицевого вала в обойме 11 смонтированы постоянно работающий спрейер 32 и периодически включающийся от концевого выключателя 33 спрейер 34.

Датчики 27 (индуктивный или емкостный) контроля размера шлиц закрепленный в зоне спрейера 32 в области мартенситных превращений накатанных шлиц и электрически связаны с блоком управления 35, управляющим механизмом осевых перемещений 22 штанг 17 рабочей головки 7.

Установка работает следующим образом.

Шлицевой вал пропускают через рабочую головку 21 и индуктор 18, устанавливают на нижний центр 5 и поджимают к верхнему центру 4 гидроцилиндром 6. Поднимают гидроцилиндром 29 ползун 3 в верхнее положение так, чтобы участок вала, на котором предусмотрены шлицы, располагался в индукторе 18. Производят нагрев вала под его деформацию до 1050-1000°С . на глубину, превьш ающую высоту шлица, и опускают ползун 3 вниз с рабочей скоростью Vp.

При движении вниз ползуна 3 нагретый участок вала проходит через деформирующие ролики 13, которые на3 . 13 катывают шлицы на нужный размер, и попадает в зону постоянно работающего спрейера 32, переводящего аустени поверхностного слоя вала в мартенсит деформации и закалки.

В области мартенситных превращений датчики 27 измеряют размер полу

мер, глубина шлица получена в соответствии с нормами точности, вал про должает двигаться вниз до получения нужной длины шлиц. В момент прекращения перемещения вниз ползун 3 (величину данного перемещения ползуна 3 задает передвижными упорами 30) дей- ствует на концевой переключатель 33, включающий подачу закалочной жидкости через спрейер 34. Под действием закалочной жидкости от двух спрейе- ров 32 и 34 на всей поверхности шлицев начинаются структурные превращения аустенит-мартенсит. Затем ползун 3 идет вверх и, как только вал выходит из зацепления с деформирующими роликами 13, включается механизм осевых перемещений 22 штанг

17, вводящий ступень в щтанг 17 между ползущкой 12 и клином 15. Далее следует ход ползуна 3 вниз, щлицы ва

па вновь попадают под действие подпружиненных упругой ступенью в деформирующих роликов 13. Деформирующие ролики 13 ведут правку шлицев вала в момент структурных превращения, идущих в поверхностном слое шлицев

Размеры шлицев вала в данный момент времени постоянно меняются (температура вала уменьшается) и постоянное усилие правки обеспечивают ступени в, поджимающие деформирующие ролики 13 к шлицам.

После выполнения ползуном 3 хода вниз-вверх ползун 3 снова оказывается в верхнем положении и в этот момент следует новое перемещение штанг 17 вверх, вводящих ступени г между ползутками 12 и клином 15. Величину перемещений штанг 17 задают перектгючателями 28. Все это время через спрейеры 32 и 34 вытекает зака- лочная жидкость, снижающая температуру вала до комнатной температуры и ликвидирующая его тепловое расширение. При очередном ходе ползуна 3 вниз-вверх деформирующие ролики 13, CMfiiieniibie в радиальном направлении ступенью i- штанг 17 на расчетный, ) шлицев, окончательно правят lUM fp.x нсчуп, шлицевого вала, ис

9317

пользуя явление кинетической пластичности мартенсита.

Количество двойных ходов ползуна 3 вниз-вверх, когда между ползушкой 12 и клином 15 находится участок г

зависит от времени протекания структурных превращений аустенит-мартенсит в поверхностном слое вала и может достигать десяти двойных ходов. По окончании структурных превращений при верхнем положении 3 гидроцилиндр 29 выключается, а механизм осевых перемещений 22 щтанг 17 под действием гидроцилиндра 26 возвращается в исходное положение. Опускают гидроцилиндром 6 нижний центр 5

ленными и калиброванными шлицaмIi. Цикл обработки закончен.

Если, например, при изменении датчиками 27 в области мартенситных превращений получили заниженную высоту шлица вала, тогда датчики 27 через блок управления 35 прерывают движение ползуна 3 со скоростью Vp вниз и возвращают вал вверх в индуктор 18, где поверхность вала при необходимости вновь подогревается. Одновременно от блока управления 35 поступает сигнал на механизм осевых перемещений 22 штанг 17, который с помощью гидроцилиндра 26 и кольца 24 перемещает штанги 17 вверх так, чтобы между ползушкой 12 и клином 15 оказалась ступень б, приближающая деформирующие ролики 13 к оси вала. После этого следует команда на перемещение ползуна 3 вниз и дальнейшая обработка вала аналогична описанной. Предпоженная конструкция установ- и для термомеханической обработки алов позволяет осуществить размерую термомеханическую обработку шли- евых валов, что позволяет расширить ехнологические возможности существу

ющей установки.

Формула изобретения Установка для размерной термомеханической обработки деталей, содержащая станину с ползуном, несущим центра для установки вала, последовательно расположенные индуктор, спрейер и рабочую головку в виде ползушки с деформирующими роликами, установленной с возможностью радиального перемещения от клиньев, отличающаяся тем, что, с целью расширения технологических поз51359317в

можностей за счет обеспечения тер- ния параллельно оси центров М1гжду момеханической обработки шлицевых .полэушками и клиньями, при. этом повалов, установка снабжена расположен- верхность штанг, обращенная к ползуш- ными под рабочей головкой дополнительным спрейером и штангами, уста- новленными/с возможностью перемеще|кам, выполнена ступенчатой, а средняя ступень выполнена из упругого

материала.

ния параллельно оси центров М1гжду полэушками и клиньями, при. этом поверхность штанг, обращенная к ползуш

|кам, выполнена ступенчатой, а средняя ступень выполнена из упругого

материала.

(puef

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термомеханического упрочнения изделий | 1990 |

|

SU1740454A1 |

| Устройство для упрочняющей обработкиМЕТАлличЕСКиХ дЕТАлЕй | 1979 |

|

SU846573A1 |

| Стан для накатывания зубчатых профилей | 1985 |

|

SU1683851A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031612A1 |

| Устройство для поверхностной термомеханической обработки изделий сложного профиля | 1988 |

|

SU1602712A1 |

| Установка для термомеханической обработки зубчатых колес внутреннего зацепления | 1987 |

|

SU1468936A1 |

| Установка для закалки цилиндрических зубчатых колес | 1987 |

|

SU1527295A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| Станок для ремонта ступицы с фланцем | 1985 |

|

SU1316779A1 |

| Устройство для продольного накатывания профилей | 1983 |

|

SU1164953A2 |

Изобретение относится к термомеханической обработке с применением индукционного нагрева и может быть использовано для размерной термомеханической обработки шлицевых валов. Цель - расширение технологических возможностей установки. Установка для размерной термомеханической обработки деталей состоит из станины 1, по направляющим которой перемещается ползун, несущий верхний центр 4 и нижний центр 5, которьй может перемещаться вдоль ползуна от гидроцилиндра. На станине 1 между центрами 4 и 5 установлена рабочая головка 7, несущая ползушки 12 с деформирующими роликами, имеющими возможность радиального перемещения от самотормозя- .щихся клиньев 14 и 15. Клин 15 имеет возможность перемещения по клину 14 от винта 16, а между каждым клином 15 и ползушкой 12 параллельно оси центров 4 и 5 расположены штанги 17 со ступенчатой поверхностью, обращенной к ползушкам 12. Перепад по высоте между первой ступенькой штанг 17 и последней равен величине максимального теплового расширения обрабатываемого вала по диаметру при его нагреве под пластическую деформацию в индукторе 18. Штанги 17 имеют возможность перемещения вдоль оси центров 4, 5 от механизма осевых перемещений 22, электрически связанного с датчиками 27 контроля размера шлица вала, которые установлены в зоне постоянно работающего спрейера 32, смон- смонтированного в головке 7. В рабочей головке 7 также смонтирован периодически включающийся спрейер 34, осуществляющий закалку шлицевого участка вала. 3 ил. 4 (Л о:) ел со со cpueZ

А-А

19 го г

-to

-S

Редактор Н.Горват

Составитель В.Белофастов

Техред Л.Сердюкова Корректор С.Черни

Заказ 6117/27 Тираж 550 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛОВЫХ ПАНЕЛЕЙ | 2014 |

|

RU2604221C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1161572, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-15—Публикация

1986-01-20—Подача