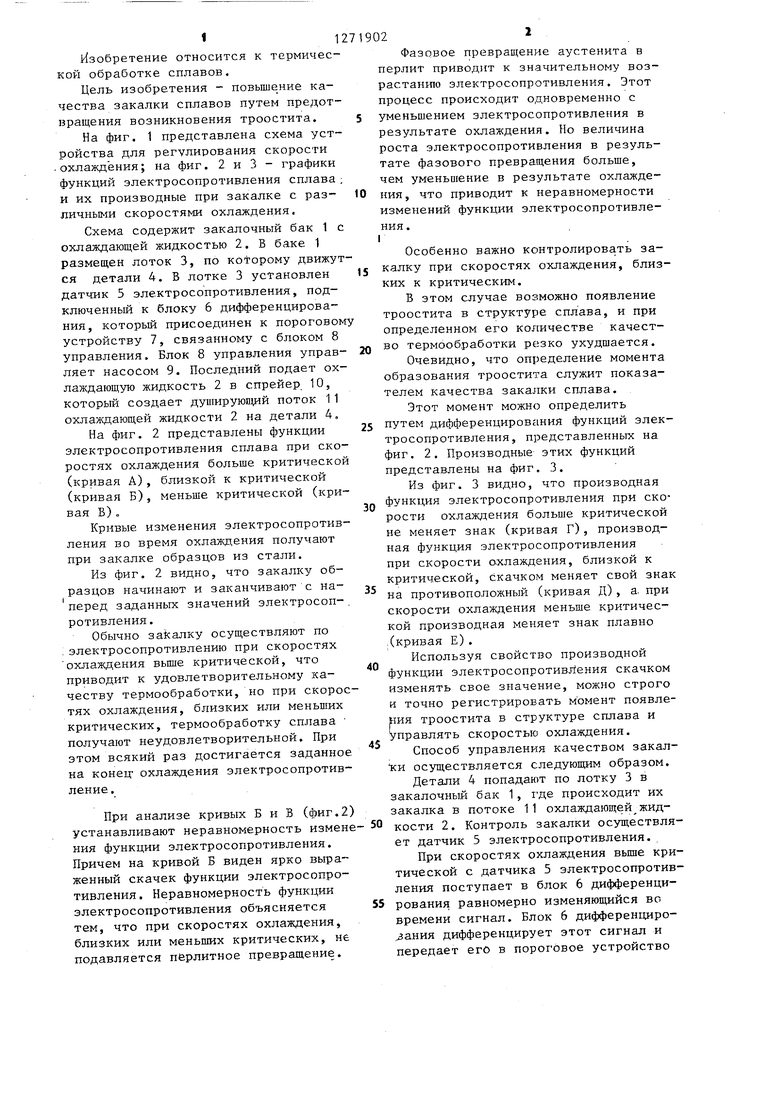

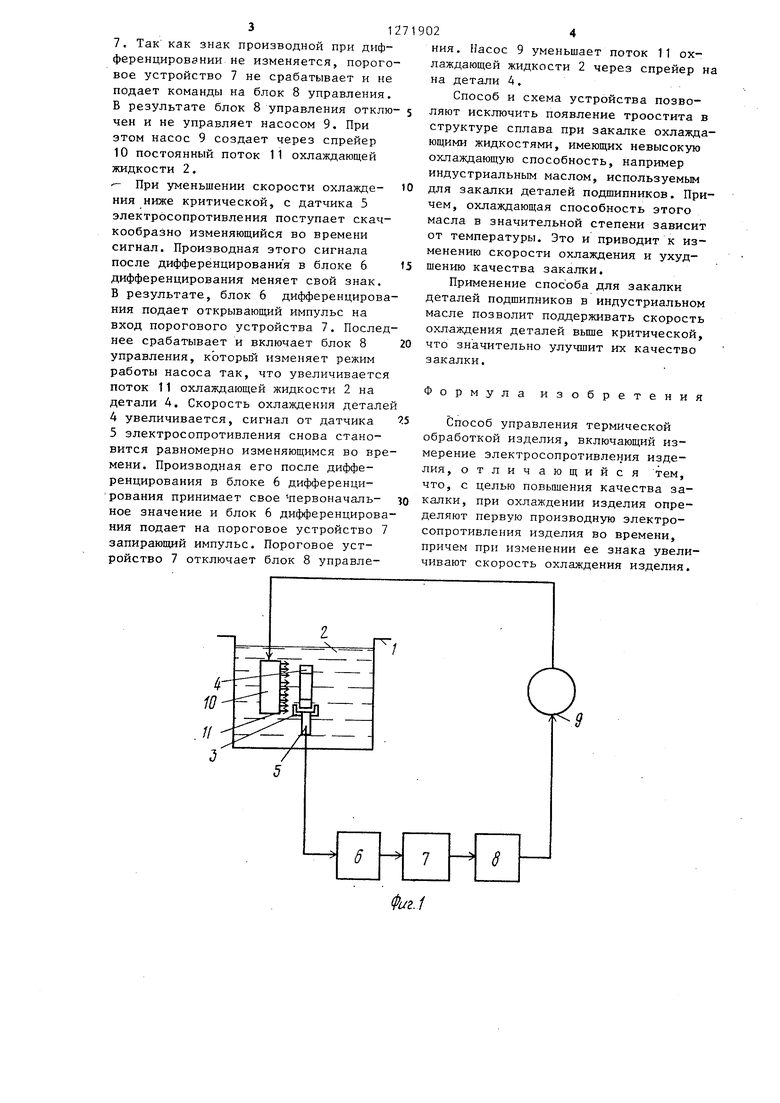

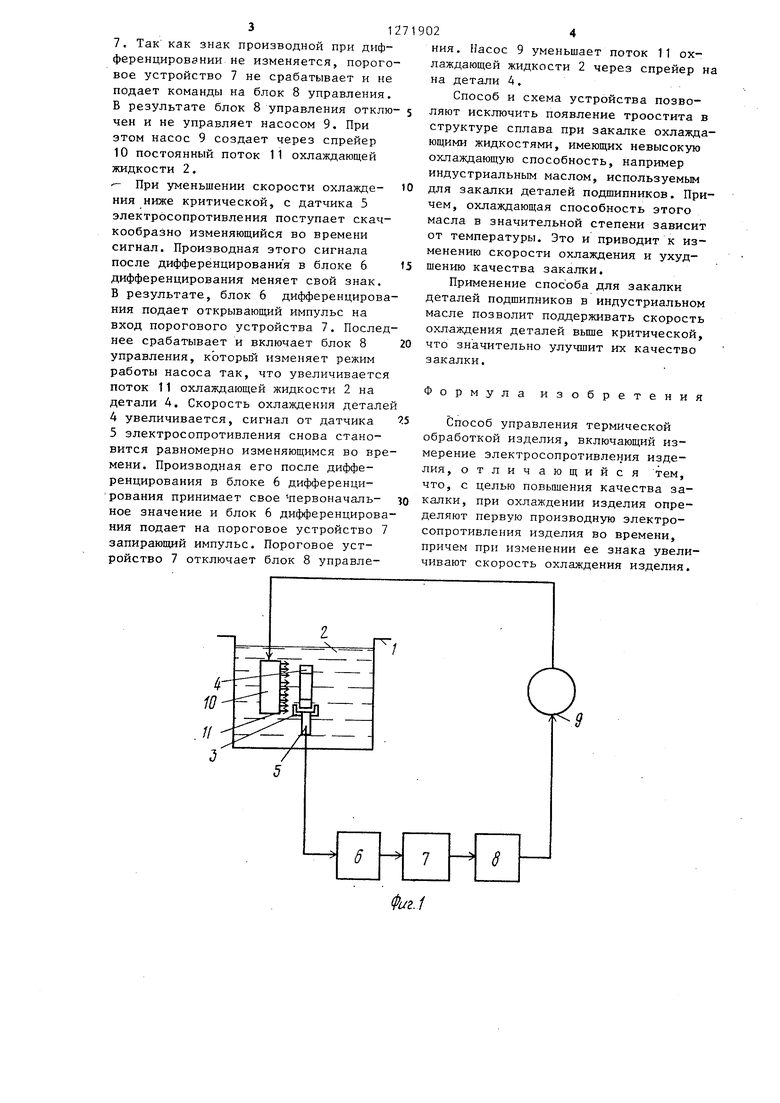

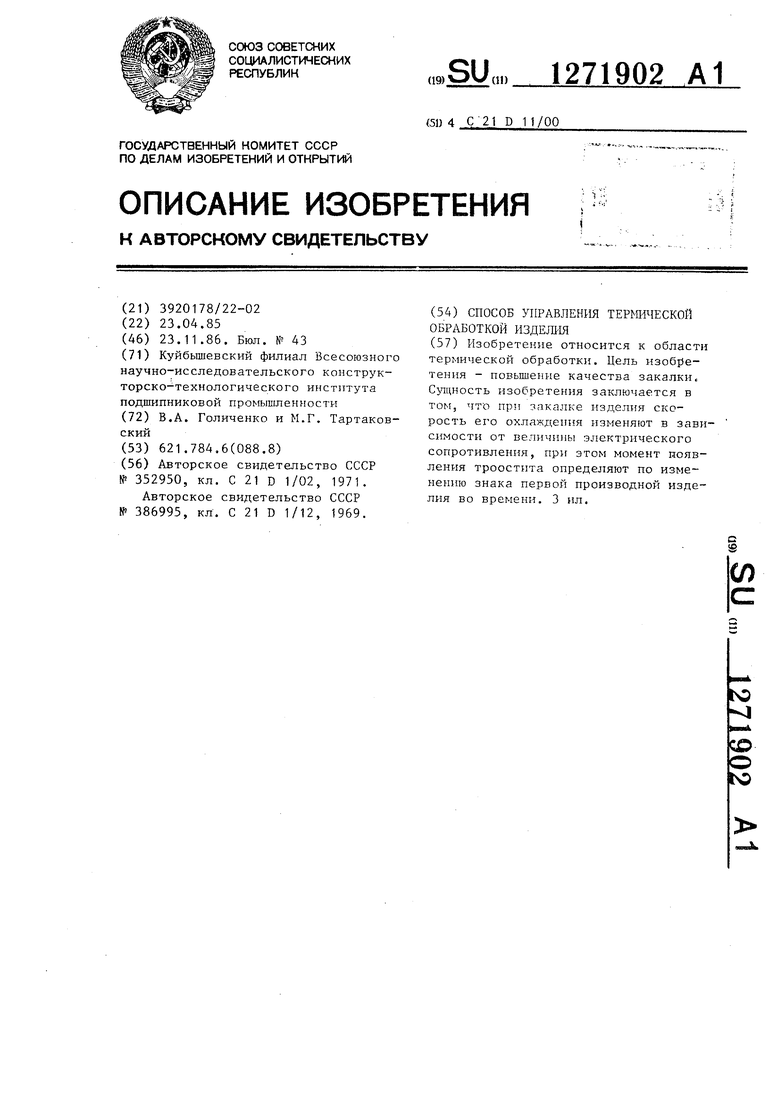

(/) с Изобретение относится к термичес кой обработке сплавов. Цель изобретения - повышение качества закалки сплавов путем предот вращения возникновения троостита. На фиг. 1 представлена схема уст ройства для регулирования скорости .охлаждения; на фиг. 2 и 3 - графики функций электросопротивления сплава и их производные при закалке с различными скоростями охлаждения. Схема содержит закалочный бак 1 охлаждающей жидкостью 2, В баке 1 размещен лоток 3, по которому движу ся детали 4. В лотке 3 установлен датчик 5 электросопротивления, подключенный к блоку 6 дифференцирования, который присоединен к порогово устройству 7, связанному с блоком 8 управления. Блок 8 управления управ ляет насосом 9. Последний подает ох лаждающую жидкость 2 в спрейер 10, который создает душируюпщй поток 11 охлаждающей жидкости 2 на детали 4, На фиг. 2 представлены функции электросопротивления сплава при ско ростях охлаждения больше критическо (кривая А), близкой к критической (кривая Б), меньше критической (кри вая Б) „ Кривые изменения электросопротив ления во время охлаждения получают при закалке образцов из стали. Из фиг. 2 видно, что закалку образцов начинают и заканчивают с наперед заданных значений злектросопротивления. Обычно закалку осуществляют по :электросопротивлению при скоростях охлаждения выше критической, что приводит к удовлетворительному качеству термообработки, но при скорое тях охлаждения, близких или меньших критических, термообработку сплава получают неудовлетворительной. При этом всякий раз достигается заданное на конец- охлаждения электросопротив ление. При анализе кривых Б и В (фиг.2 устанавливают неравномерность измен ния функции электросопротивления. Причем на кривой Б виден ярко выраженный скачек функции электросопротивления . Неравномерность функции электросопротивления объясняется тем, что при скоростях охлаждения, близких или меньших критических, не подавляется перлитное превращение. Фазовое превращение аустенита в перлит приводит к значительному возрастанию электросопротивления. Этот процесс происходит одновременно с уменьшением электросопротивления в результате охлаждения. Но величина роста электросопротивления в результате фазового превращения больше, чем уменьшение в результате охлаждения, что приводит к неравномерности изменений функции электросопротивления. I Особенно важно контролировать закалку при скоростях охлаждения, близких к критическим. В этом случае возможно появление троостита в структуре сплава, и при определенном его количестве качество термообработки резко ухудшается. Очевидно, что определение момента образования троостита служит показателем качества закалки сплава. Этот момент можно определить путем дифференцирования функций электросопротивления, представленных на фиг. 2. Производные этих функций представлены на фиг. 3. Из фиг. 3 видно, что производная функция электросопротивления при скорости о-клаждення больше критической не меняет знак (кривая Г), производная функция электросопротивления при скорости охлаждения, близкой к критической, скачком меняет свой знак на противоположный (кривая Д), а. при скорости охлаждения меньше критической производная меняет знак плавно .(кривая Е) . Используя свойство производной функции электросопротивления скачком изменять свое значение, можно строго и точно регистрировать момент появления троостита в структуре сплава и управлять скоростью охлаждения. Способ управления качеством закал ки осуществляется следующим образом. Детали 4 попадают по лотку 3 в закалочный бак 1, где происходит их закалка в потоке 11 охлаждающей жидкости 2. Контроль закалки осуществляет датчик 5 электросопротивления. При скоростях охлаждения вьш1е критической с датчика 5 электросопротивления поступает в блок 6 дифференцирования равномерно изменяющийся во времени сигнал. Блок 6 дифференциро зания дифференцирует этот сигнал и передает его в пороговое устройство 3 7. Так как знак производной при дифференцировании не изменяется, порого вое устройство 7 не срабатывает и не подает команды на блок 8 управления В результате блок 8 управления отклю чей и не управляет насосом 9. При этом насос 9 создает через спрейер 10 постоянный поток 11 охлаждающей жидкости 2. -- При уменьшении скорости охлаждения ниже критической, с датчика 5 электросопротивления поступает скач кообразно изменяющийся во времени сигнал. Производная этого сигнала после дифференцирования в блоке 6 дифференцирования меняет свой знак. В результате, блок 6 дифференциров ния подает открывающий импульс на вход порогового устройства 7. После нее срабатывает и включает блок 8 управления, который изменяет режим работы насоса так, что увеличиваетс поток 11 охлаждающей жидкости 2 на детали 4. Скорость охлаждения детал 4увеличивается, сигнал от датчика 5электросопротивления снова становится равномерно изменяющимся во вр мени. Производная его после дифференцирования в блоке 6 дифференцирования принимает свое первоначальное значение и блок 6 дифференциров ния подает на пороговое устройство запирающий импульс. Пороговое устройство 7 отключает блок 8 управле24ния. Насос 9 уменьшает поток 11 охлаждающей жидкости 2 через спрейер на на детали 4. Способ и схема устройства позволяют исключить появление троостита в структуре сплава при закалке охлаждающими жидкостями, имеющих невысокую охлаждающую способность, например индустриальным маслом, используемым для закалки деталей подшипников. Причем, охлаждающая способность этого масла в значительной степени зависит от температуры. Это и приводит к изменению скорости охлаждения и ухудшению качества закалки. Применение способа для закалки деталей подшипников в индустриальном масле позволит поддерживать скорость охлаждения деталей вьш1е критической, что значительно улучшит их качество закалки. Формула изобретения Способ управления термической обработкой изделия, включающий измерение электросопротивления изделия, отличающийся тем, что, с целью повышения качества закалки, при охлаждении изделия определяют первую производную электросопротивления изделия во времени, причем при изменении ее знака увеличивают скорость охлаждения изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоциклической обработки изделия | 1990 |

|

SU1782246A3 |

| Способ охлаждения при закалке стальных изделий | 1986 |

|

SU1341222A1 |

| Способ управления закалкой деталей | 1986 |

|

SU1325096A1 |

| Устройство для закалки остряков стрелочных переводов | 1988 |

|

SU1700067A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2002 |

|

RU2212455C1 |

| Способ лазерной закалки стальных деталей | 2021 |

|

RU2832035C2 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНТЕНСИВНОСТИ СТРУКТУРНОЙ ПЕРЕСТРОЙКИ РАСПЛАВОВ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2583343C1 |

Изобретение относится к области термической обработки. Цель изобретения - повышение качества закалки, CjiuHocTb изобретения заключается в том, что при зака.псе изделия скорость его охлаждения изменяют в зависимости от величи)1ы элерстрнческого сопротивления, при этом момент появления троостита определяют по изменению знака первой производной изделия во времени. 3 ил.

| ПАШТНО-ИКШГ'Е laj^ БИБ;;ИС.'ЕКА | 0 |

|

SU352950A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ | 0 |

|

SU386995A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-23—Публикация

1985-04-23—Подача