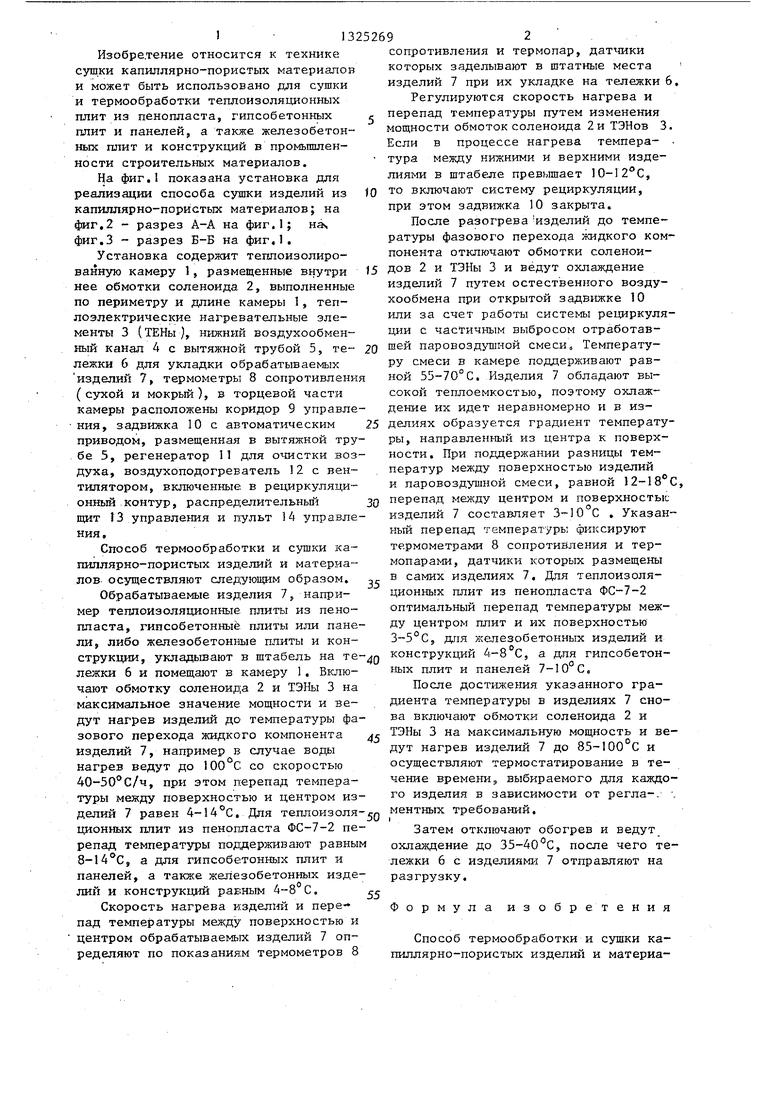

Изобре.тение относится к технике сушки капиллярно-пористых материалов и может быть использовано для сушки и термообработки теплоизоляционных плит из пенопласта, гипсобетонньгх плит и панелей, а также железобетонных плит и конструкций в промьгашен- ности строительных материалов.

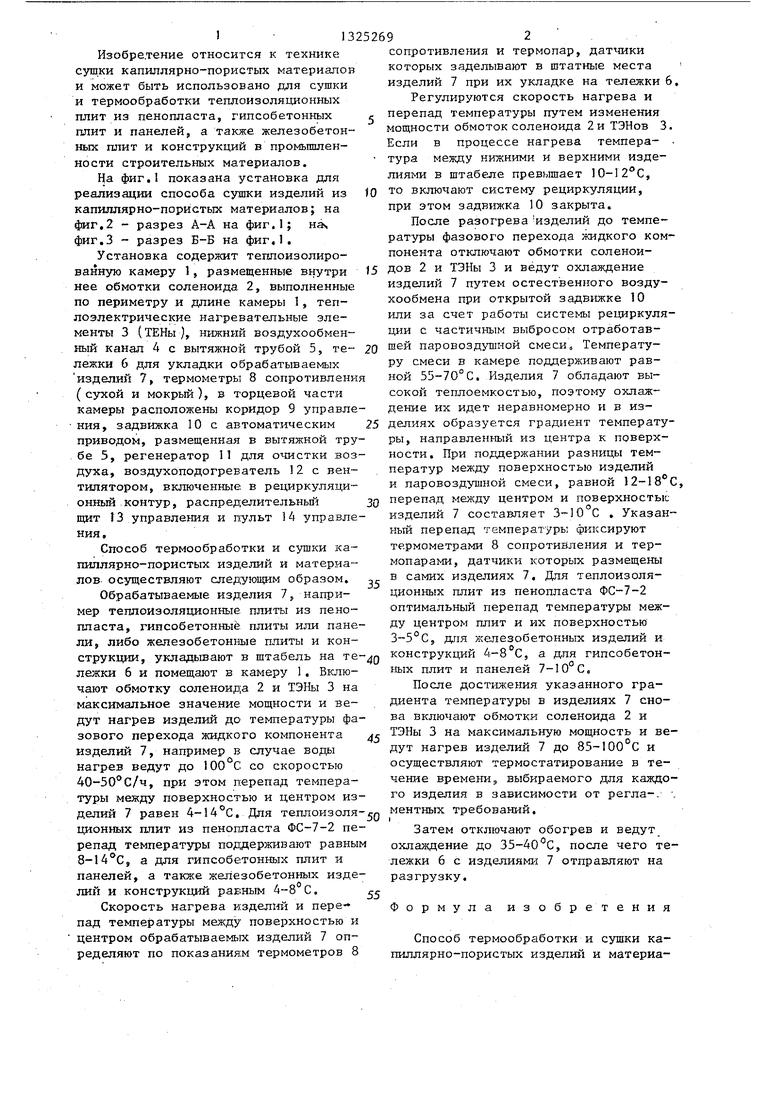

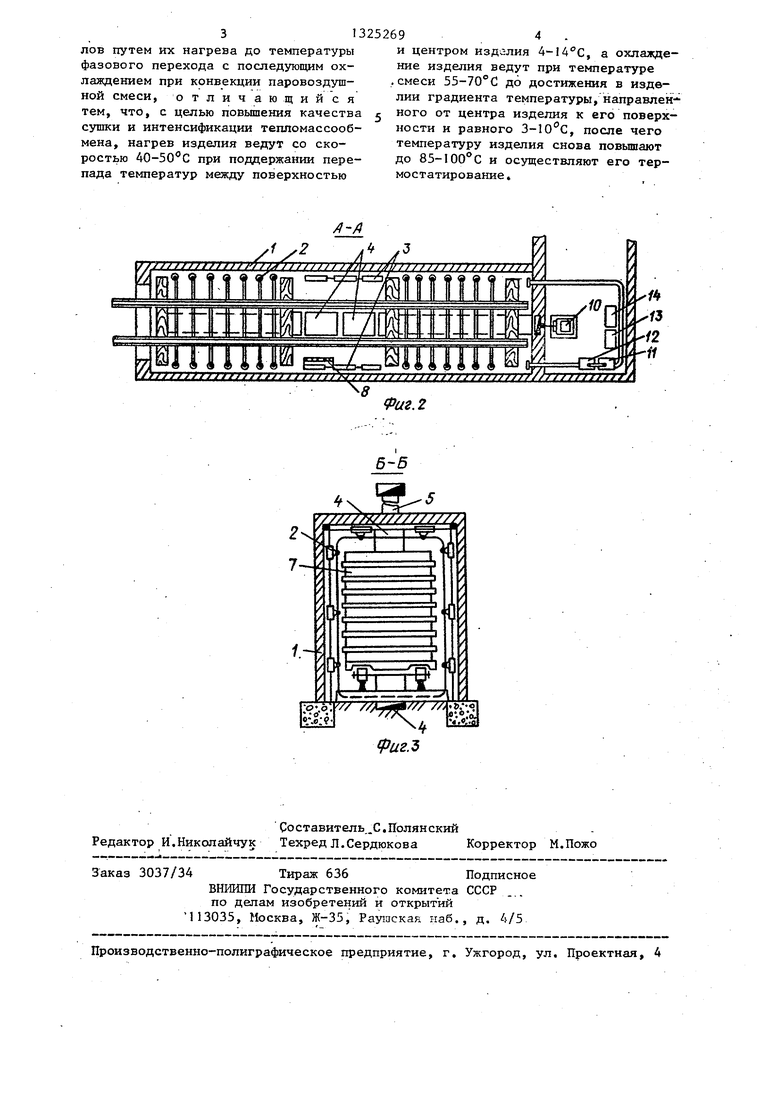

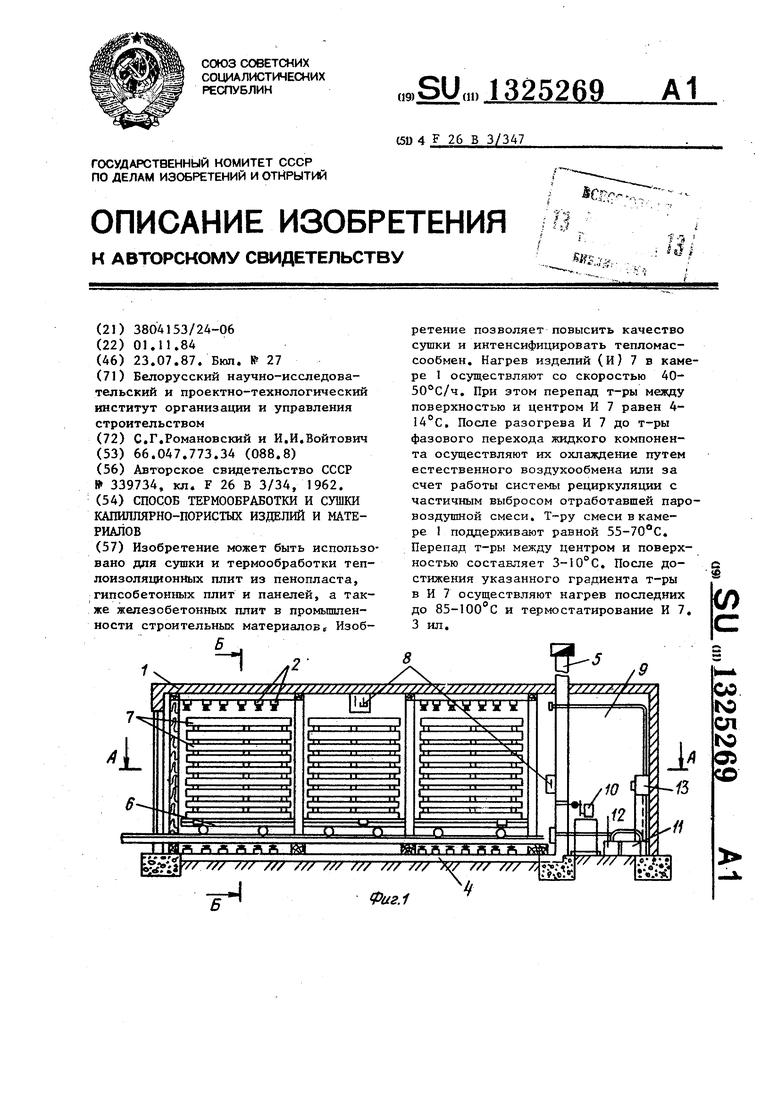

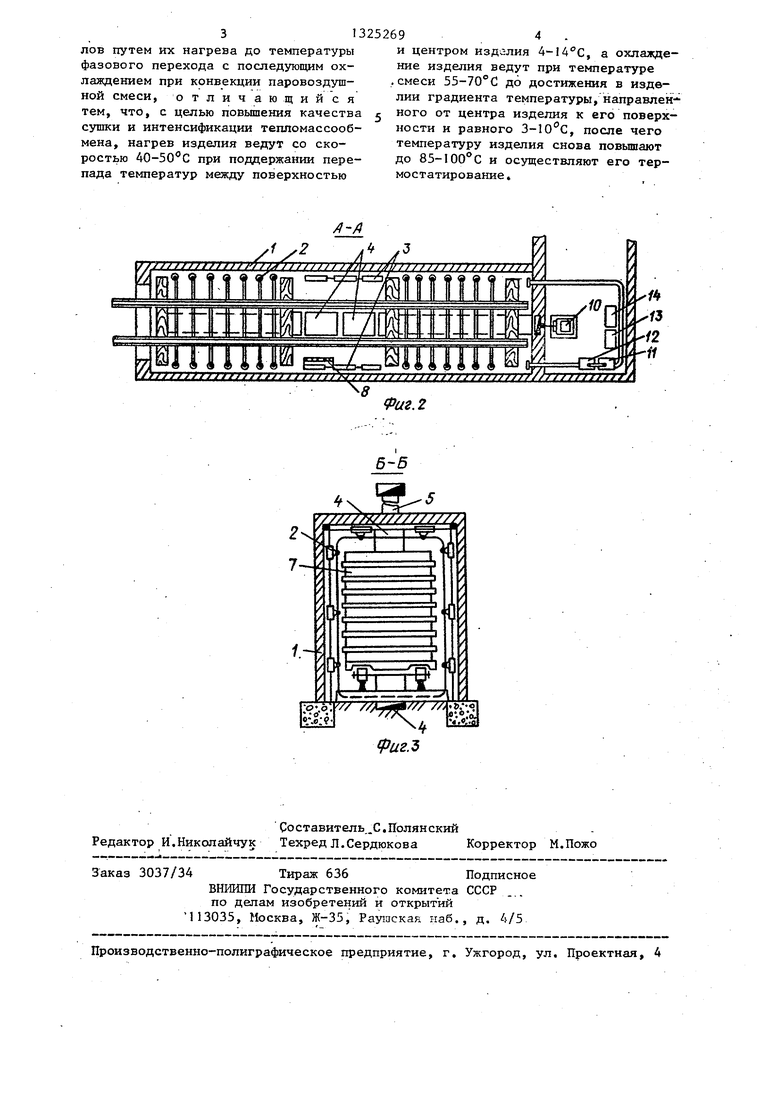

На фиг,1 показана установка для реализации способа сушки изделий из капиллярно-пористых материалов; на фиг,2 - разрез А-А на фиг,1; Has фиг.З - разрез Б-Б на фиг,1.

Установка содержит теплоизолированную камеру 1, размещенные внутри нее обмотки соленоида 2, выполненные по периметру и длине камеры 1, теп- лоэлектрические нагревательные элементы 3 (ТЕНы), нижний воздухообмен- ный канал 4 с вытяжной трубой 5, те- лежки 6 для укладки обрабатываемых изделий 7, термометры 8 сопротивления (сухой и мокрый ), в торцевой части камеры расположены коридор 9 управле- ния, задвижка 10 с автоматическим приводом, размещенная в вытяжной трубе 5, регенератор 11 для о шстки воздуха, воздухоподогреватель 12 с вентилятором, включенные, в рециркуляционный контур, распределительньп щит 13 управления и пульт 14 управления ,

Способ термообработки и сушки капиллярно-пористых изделий и материалов- осуществляют следующим образом.

Обрабатываемые изделия 7, например теплоизоляционные плиты из пенопласта, гипсобетонные плиты или панели, либо железобетон1а1е плиты и конструкции, укладывают в штабель на тележки 6 и помещают в камеру 1. Включают обмотку соленоида 2 и ТЭНы 3 на максимальное значение мощности и ведут нагрев изделий до температуры фазового перехода жидкого компонента изделий 7, например в случае воды нагрев ведут до 100 С со скоростью 40-50 С/ч, при этом перепад температуры между поверхностью и центром изделий 7 равен 4-14°С, Для теплоизоляционных плит из пенопласта ФС-7-2 перепад температуры поддерживают равным 8-14 С, а для гипсобетонных плит и панелей, а также железобетонных изделий и конструкций равным 4-8°С,

Скорость нагрева изделш и перепад температуры между поверхностью и центром обрабатываемых изделий 7 определяют по показаниям термометров 8

сопротивления и термопар, датчики которых заделывают в штатные места изделий 7 при их укладке на тележки 6

Регулируются скорость нагрева и перепад температуры путем изменения мощности обмоток соленоида 2 и ТЭНов 3. Если в процессе нагрева темпера- тура между нижними и верхними изделиями в штабеле превышает 10-12°С, то включают срхстему рециркуляции, при этом задвижка 10 закрыта.

После разогрева изделий до температуры фазового перехода жидкого компонента отключают обмотки соленоидов 2 и ТЭНы 3 и ведут охлаждение изделий 7 путем остественного воздухообмена при открытой задвижке 10 или за счет работы системы рециркуляции с частичным выбросом отработавшей паровоздушной смесиj Температуру смеси в камере поддерживают равной 55-70°С. Изделия 7 обладают высокой теплоемкостью, поэтому охлаждение их идет неравномерно и в изделиях образуется градиент температуры, направленный из центра к поверхности. При по щержании разницы температур между поверхностью изделий и паровоздушной смеси, равной 12-18 С перепад между центром и поверхностью изделий 7 составляет 3-10 С , Указанный перепад температуры фиксируют термометрами 8 сопротивления и термопарами, датчики которых размещены в самих изделиях 7. Для теплоизоляционных плит из пенопласта ФС-7-2 оптимальный перепад температуры между центром плит и их поверхностью 3-5°С5 для железобетонных изделий и конструкций 4-8°С, а дпя гипсобетонных плит и панелей 7-10°С

После достижения указанного градиента температуры в изделиях 7 снова включают обмоткр соленоида 2 и ТЭНы 3 на максимальную мощность и ведут нагрев изделий 7 до 85-100 с и осуществляют термостатирование в течение времени,, выбираемого для каждого изделия в зависимости от регла-,

ментных требований. I

Затем откл очают обогрев и ведут охлаждение до 35-40 С, после чего тележки 6 с изд глиями 7 отправляют на разгрузку.

Формула изобретения

Способ термообработки и сушки капиллярно-пористых изделий и материалов путем их нагрева до температуры фазового перехода с последующим охлаждением при конвекции паровоздушной смеси, отличающийся тем, что, с целью повьшения качества сушки и интенсификации тепломассообмена, нагрев изделия ведут со скоростью АО-ЗО С при поддержании перепада температур между поверхностью

и центром изд;злия , а охлаждение изделия ведут при температуре .смеси 55-70°С до достижения в изделии градиента температуры, направлен- ного от центра изделия к его поверхности и равного 3-10°С, после чего температуру изделия снова повьшают до 85-100 С и осуществляют его тер- мостатирование.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловлажностной обработки бетонных и железобетонных изделий и конструкций | 1990 |

|

SU1821463A1 |

| Способ термообработки изделий вэлЕКТРОМАгНиТНОМ КОНТуРЕ | 1978 |

|

SU848930A1 |

| Установка для термообработки изделийВ элЕКТРОМАгНиТНОМ пОлЕ | 1978 |

|

SU848933A1 |

| СПОСОБ СВЧ-СУШКИ КРУПНОМЕРНЫХ ЛЕСОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2263258C2 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДРЕВЕСНОЙ КАПИЛЛЯРНОЙ И КЛЕТОЧНОЙ ВЛАГИ | 2023 |

|

RU2811725C1 |

| Способ изготовления плиты покрытия | 1982 |

|

SU1129193A1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ, ПРЕИМУЩЕСТВЕННО БРУСА ИЛИ БРЕВНА (ВАРИАНТЫ) | 2007 |

|

RU2334922C1 |

| Многоярусная тоннельная установка для термообработки капиллярно-пористых материалов | 1977 |

|

SU644752A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ | 2005 |

|

RU2286249C2 |

Изобретение может быть использовано для сушки и термообработки теплоизоляционных плит из пенопласта, гипсобетон1шх плит и панелей, а также железобетонных плит в промьшшен- иости строительных материаловs Изобретение позволяет повысить качество сушки и интенсифицировать тепломассообмен. Нагрев изделий (И) 7 в камере 1 осуществляют со скоростью 40- 50°С/ч. При этом перепад т-ры между поверхностью и центром И 7 равен 4- . После разогрева И 7 до т-ры фазового перехода жидкого компонента осуществляют их охлаждение путем естественного воздухообмена или за счет работы системы рециркуляции с частичным выбросом отработавшей паровоздушной смеси, Т-ру смеси в камере I поддерживают равной 55-70 С. Перепад т-ры между центром и поверхностью составляет 3-10°С. После достижения указанного градиента т-ры в И 7 осуществляют нагрев последних до 85-100 0 и термостатирование И 7. 3 ил. с $ СЛ

)

UZ.Z

Риг.Ъ

Авторы

Даты

1987-07-23—Публикация

1984-11-01—Подача