Изобретение относится к технике мокрого помола nopoiuKOBbix материалов, преимущественно ферритов, и может быть использовано в электротехнической и электронной промышленности.

Целью изобретения является повышение эффективности процесса измельчения и равномерности гранулометрического состава продукта.

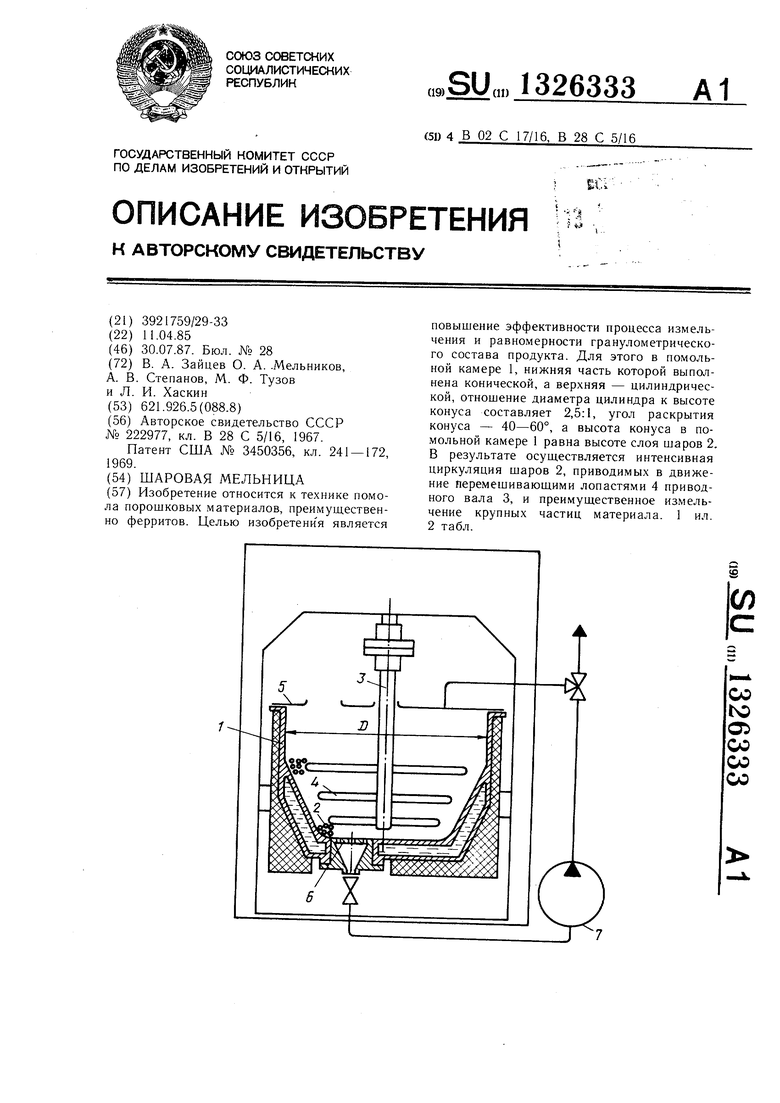

На чертеже представлена шаровая мельница, продольный разрез.

Мельница содержит помольную камеру 1, нижняя часть которой выполнена в виде обратного усеченного конуса с углом раскрытия 40-60°, а верхняя - в виде цилиндра. При этом отношение диаметра цилиндра к высоте конуса составляет 2,5:1. Помольная камера заполнена шарами 2, высота слоя которых равна высоте конуса. Внутри камеры размещен вертикальный приводной вал 3 с перемешивающими лопастями 4. Сверху камера закрыта крышкой 5 с загрузочным люком, а в дне имеется разгрузочное окно 6, закрытое рец еткой. Л 1ельница снабжена насосом 7 для циркуляции и выгрузки материала.

Шаровая мельница с мешалкой работает следующим образом.

Исходный материал и воду подают в загрузочный люк крьплки 5 в помольную камеру I, заполненную шарами 2. Затем включают привод вала 3. Через некоторое время включают насос 7 и вводят в помольную камеру 1 необходимые добавки и присадки. Измельчение материала осуществляется в результате истирающего и ударного воздействия шаров 2, которые приводятся в движение перемешивающими лопастями 4. При угле раскрытия 40-60° конуса помольной камеры 1 и отношении диаметра к высоте конуса 2,5:1 происходит и ггенсивпая циркуляция шароматериальной загрузки, способствующая измельчению в первую очередь агломератов и крупных частиц при коротком цикле по.мола. Высота слоя шаров должна быть равна высоте конуса, так как наклонные стенки помольной камеры 1 способствуют лучшей циркуляции н:ароматериальной загрузки. Готовую суспензию выкачивают насосо.м 7 через разгрузочное окно 6.

Пример. Параметры мельницы: диаметр цилиндра 200 мм, скорость врангения приводного вала 230 об/мин, диаметр шаров 5 мм, oTHOHjenHe веса шаров к весу nopoLHKa 6:1.

В качестве исходного материала были использованы порошки ферритов марки 2500 при влажности шликера 30%. Мерой дисперсности продукта служила

удельная поверхность, замеренная прибором ПСХ-2, и, кроме того, измерялся остаток на спте N 0056.

По требованиям технологии удельная поверхность (5ул ) после помола должна

быть в интервале 0,5-0,7 , остаток на сите должен быть меньше 0,3%.

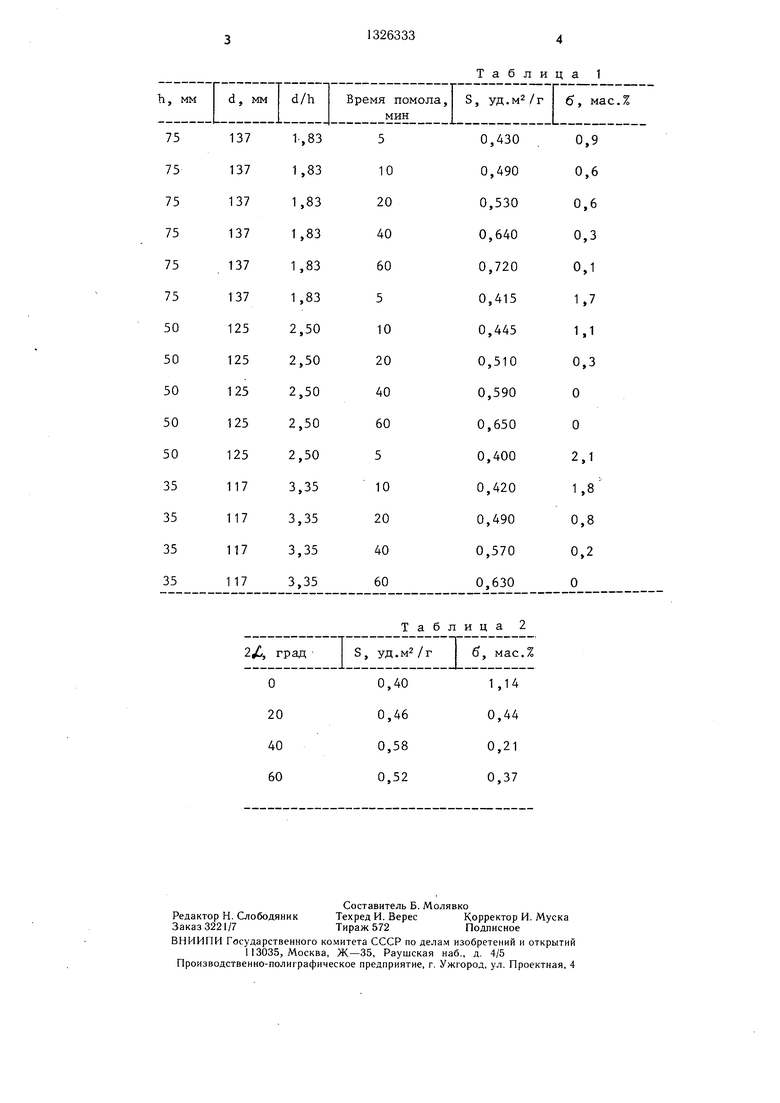

Исследовалось влияние отношения диаметра d к высоте h на удельную поверхность и на остаток продукта на сите. Результаты опытов приведены в табл. 1.

Как видно из табл. 1, при относительно большой высоте шарового слоя (ct/),83) удельная поверхность возрастает быстро, но остаток на сите в продукте больше, чем в других опытах. Это свидетельствует

о затрудненности циркуляции в глубокой камере и переизмельчении материала в нижних слоях, где давление шариков больше. При соотношении d/h 3,35 возрастает вре.мя помола, что уменьшает производительность. В качестве оптимального выделено соот- ношение d/h 2,5, при котором необходимая удельная поверхность достигается при ми- ни.мальном остатке на сите.

Исследовалось влияние угла раструба 2 и на уде.чьную поверхность и на остаток

продукта на сите при времени по.мола 30 мин и отношении диаметра к высоте, равно.м 2,5. Результаты опытов приведены в табл. 2. Из табл. 2 следует, что остаток на сите, меньший 0,3%, при удельной поверхности в требуемом интервале по. гучается при углах раструба 40-60°.

Формула изобретения

Шаровая мельница преимущественно для ферритовых порошков, содержащая иепод вижную помольную камеру, заполненную ша- рамп, и вертикальный приводной вал с перемешивающими лопастями, приче.м нижняя часть помольной ка.меры выполнена в виде обратного усеченного конуса, а верх- няя - в виде цилиндра, отличающаяся тем, что, с целью повышения эффективности процесса измельчения и равномерности гранулометрического состава продукта, от- ношение диамет)а цилиндра к высоте конуса составляет 2,5:1, угол раскрытия конуса 40-60°, а высота конуса равна высоте слоя шаров.

Таблиц

S, УД.М2/Гб.

0,40 0,46 0,58 0,52

Таблица 1

Таблица 2 мае./

М2/Гб.

1,14 0,44 0,21 0,37

| название | год | авторы | номер документа |

|---|---|---|---|

| Мельница сухого измельчения | 1981 |

|

SU1131535A1 |

| Мельница для тонкого измельчения | 1981 |

|

SU995868A1 |

| Мельница для тонкого помола | 1985 |

|

SU1260018A1 |

| Мешалка для мельницы с шаровой мелющей загрузкой | 1980 |

|

SU1003891A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ, ПРЕИМУЩЕСТВЕННО ДЕКОРАТИВНОЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2168486C1 |

| МЕЛЬНИЦА "ТРИБОС" | 2011 |

|

RU2473390C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1995 |

|

RU2100081C1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА-СМЕСИТЕЛЬ | 2006 |

|

RU2317855C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306180C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2361675C2 |

Изобретение относится к технике помола порошковых материалов, преимущественно ферритов. Целью изобретени я является повышение эффективности процесса измельчения и равномерности гранулометрического состава продукта. Для этого в помольной камере 1, нижняя часть которой выполнена конической, а верхняя - цилиндрической, отношение диаметра цилиндра к высоте конуса составляет 2,5:1, угол раскрытия конуса - 40-60°, а высота конуса в помольной камере 1 равна высоте слоя шаров 2. В результате осуществляется интенсивная циркуляция шаров 2, приводимых в движение перемешивающими лопастями 4 приводного вала 3, и преимущественное измельчение крупных частиц материала. 1 ил. 2 табл. (Л со го о: со со со

| СМЕСИТЕЛЬ ПУЛЬПЫ | 1967 |

|

SU222977A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Патент США № 3450356, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

Авторы

Даты

1987-07-30—Публикация

1985-04-11—Подача