Изобретение относится к сварке, в частности к флюсам, применяемым для механизированной сварки низкоуглеродистых никелевых сталей.

Целью изобретения является повышение качества сварного шва при сварке горизонтальных швов на вертикальной плоскости присадочной проволокой из сплава на основе никеля.

Закись никеля в составе флюса в количестве 4,0-6,0% позволяет повысить температуру плавления флюса, что приводит к уменьшению его жидкотекучести и возрастанию удерживающей способности шлака. Расплавленный шлак не стекает с вертикальной стенки, поэтому улучшаются фор- мируюш.ие свойства флюса. Содержание NiO во флюсе менее 4,0% не улучшает его формирующие свойства. При содержании NiO во флюсе более 6,0% появляется склонность к порообразованию.

Окись железа вводится для создания окислительной атмосферы в дуге с целью связывания водорода в газовой фазе в нерастворимое в жидком металле соединение ОН и уменьшения склонности к порообразованию. Кроме того, в составе данного флюса РезОз взаимодействует с алюминием, что приводит к уменьшению перехода кремния в металл шва из сухого остатка жидкого стекла и повышению его ударной вязкости при отрицательных температурах. Добавка РезОз в количестве менее 2,5% не обеспечивает снижения перехода кремния в металл шва. Добавка этого компонента более 3,5% сильно повышает жидкотекучесть флюса, ухудшая его формирующие свойства.

При введении окиси хрома менее 7,0% отделимость шлаковой корки недостаточная. Если ввести Сг2Оз более 9,0%, то повыша

4,0 2,5

5,0 3,0

ется жидкотекучесть флюса и ухудшаются условия формирования горизонтального шва. Таким образом, содержание во флюсе окиси хрома в пределах 7,0-9,0% при сварке никелевой стали хромоникелевой проволокой приводит к уменьшению окисления хрома в поверхностном слое и улучшению отделимости шлаковой корки, мрамор входит в шлаковую систему флюса, а алюминий введен для устранения пористости за счет

0 энергичного раскисления.

Технология изготовления керамического флюса заключается в следующем.

Сухие компоненты флюса, измельченные и просеянные, отвешиваются в рецептурном

с соотношении. Отвешенные сухие компоненты перемешиваются в смесителе до полного перемешивания. Готовая шихта подается на гранулятор. Здесь производится окатывание флюса путем смешивания сухой шихты с раствором жидкого силиката натрия. В ре0 зультате окатывания образуются гранулы флюса размером 0,5-3,0 мм в сыром состоянии. Сырой флюс подается на конвейер для провяливания (подсушки). Провяленный флюс задается в печь для прокаливания при 350-400°С в течение 4 ч. Про5 каленный флюс отсеивается от пыли и крупных частиц и после этого годен для употребления.

Годный к употреблению флюс обладает следующими сварочными технологическими свойствами: шлак легко отделяется после остывания шва; дуга легко зажигается и горит стабильно; сварной шов имеет ровную и гладкую поверхность с плавным переходом к основному металлу; сварной шов не имеет трещин и пор.

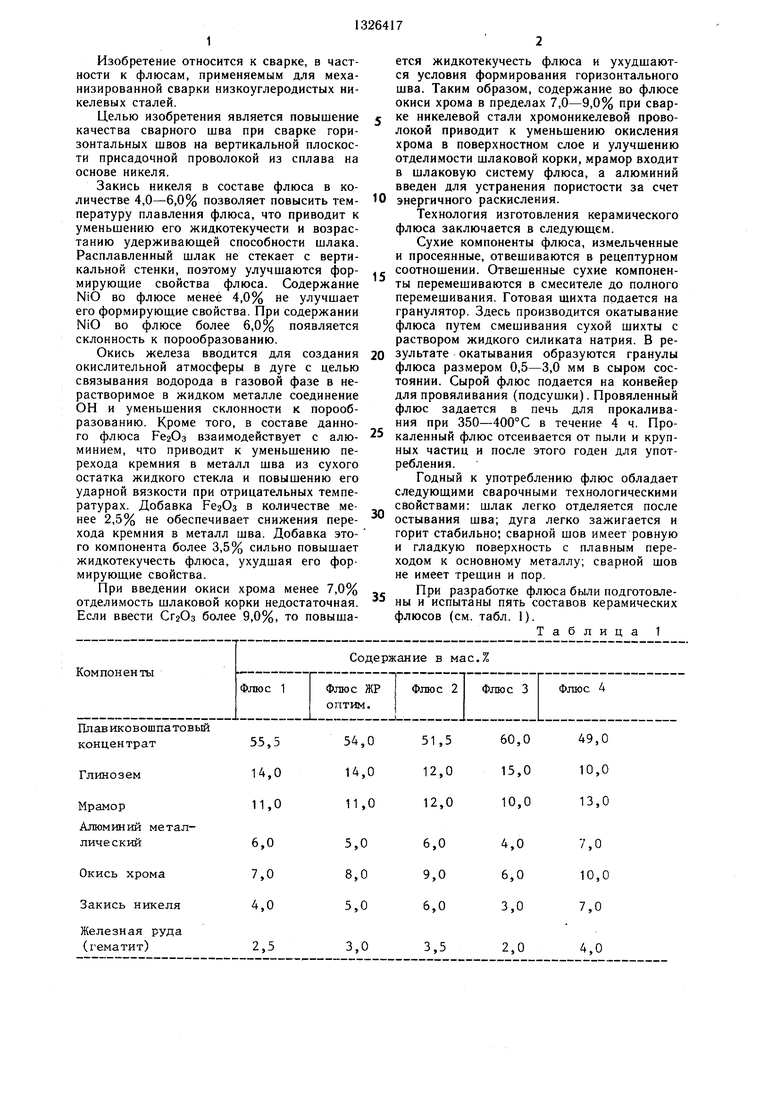

При разработке флюса были подготовлены и испытаны пять составов керамических

флюсов (см. табл. 1).

Таблица 1

0

5

3,0 2,0

7,0 4,0

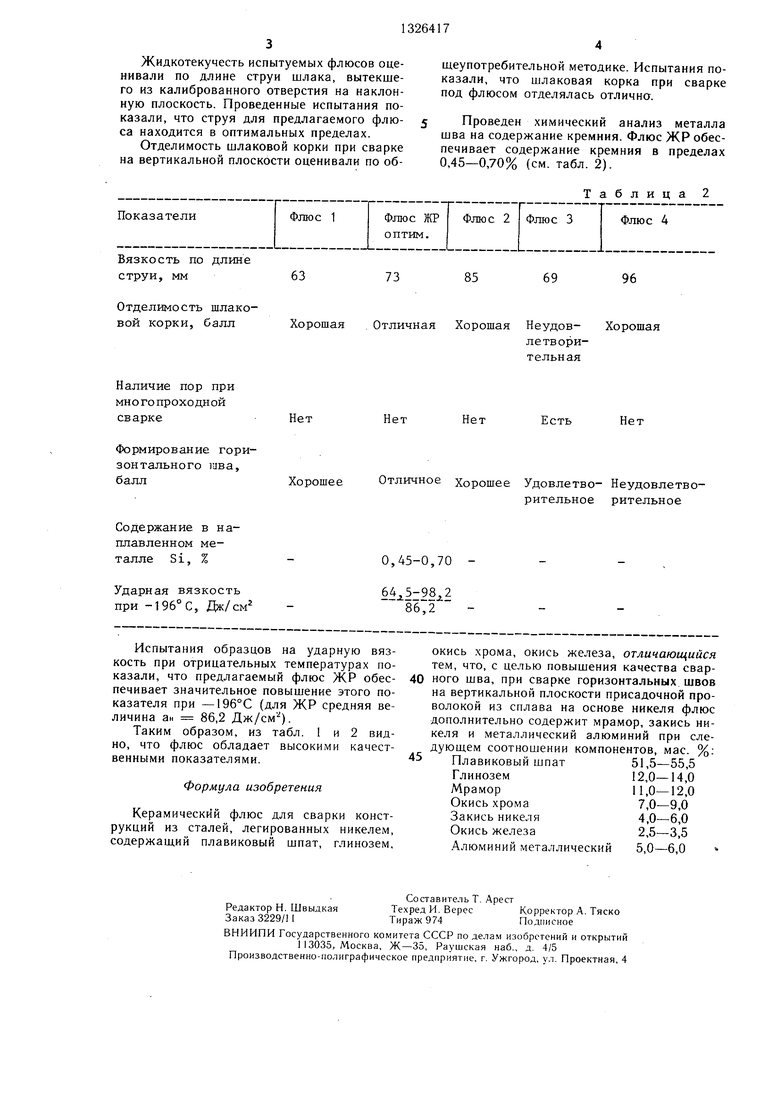

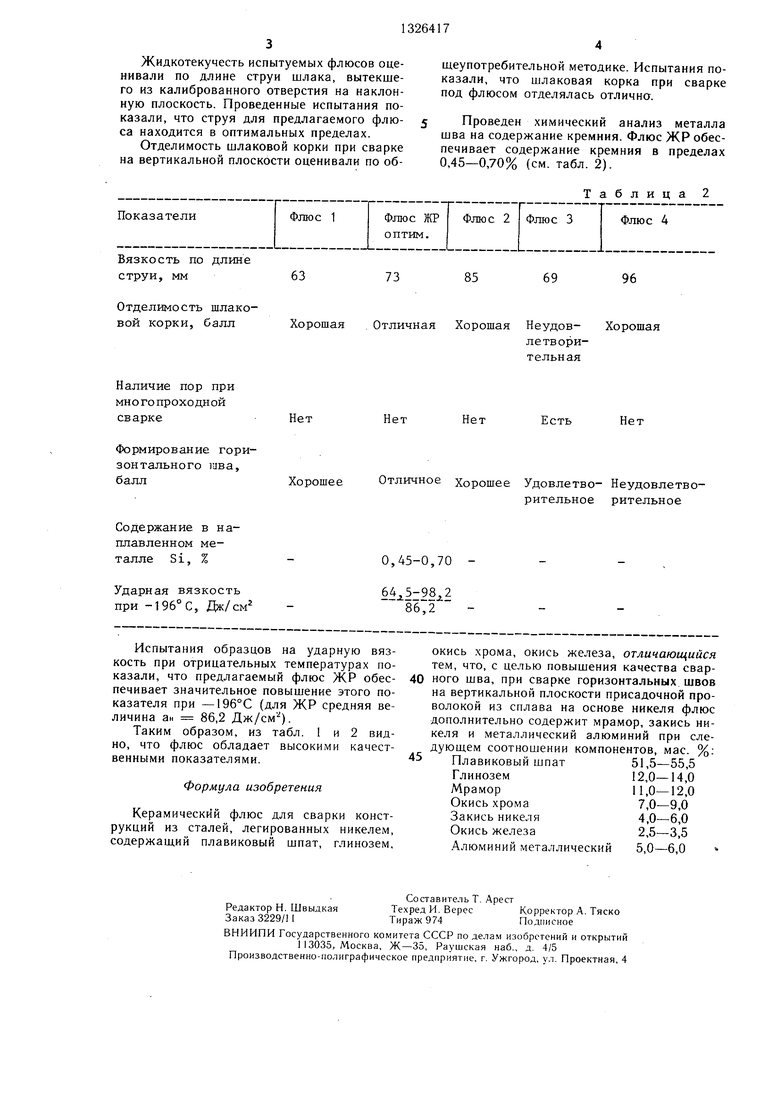

Жидкотекучесть испытуемых флюсов оценивали по длине струи шлака, вытекшего из калиброванного отверстия на наклонную плоскость. Проведенные испытания показали, что струя для предлагаемого флюса находится в оптимальных пределах.

Отделимость шлаковой корки при сварке на вертикальной плоскости оценивали по обВязкость по длине струи, мм

63

Отделимость шлаковой корки, балл

Хорошая Отличная Хорошая Неудов- Хорошая

летворительная

Наличие пор при

многопроходной

сварке

Нет

Формирование горизонтального гава, балл

Хорошее Отличное Хорошее Удовлетво- Неудовлетворительное рительное

Содержание в наплавленном металле Si, %

Ударная вязкость при -196°С, Дж/см

Испытания образцов на ударную вязкость при отрицательных температурах показали, что предлагаемый флюс ЖР обеспечивает значительное повышение этого показателя при -196°С (для ЖР средняя величина ан 86,2 Дж/см ).

Таким образом, из табл. 1 и 2 видно, что флюс обладает высокими качественными показателями.

Формула изобретения

Керамический флюс для сварки конструкций из сталей, легированных никелем, содержащий плавиковый шпат, тинозем.

Редактор Н. Швыдкая Заказ 3229/1 1

Составитель Т. Арест

Техред И. ВересКорректор А. Тяско

Тираж 974Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

щеупотребительной методике. Испытания показали, что шлаковая корка при сварке под флюсом отделялась отлично.

Проведен химический анализ металла шва на содержание кремиия. Флюс ЖР обеспечивает содержание кремния в пределах 0,45-0,70% (см. табл. 2).

Таблица 2

73

85

69

96

Нет

Нет

Есть

Нет

0,45-0,70 ,,2 86,2

окись хрома, окись железа, отличающийся тем, что, с целью повышения качества свар- 0 ного шва, при сварке горизонтальных швов на вертикальной плоскости присадочной проволокой из сплава на основе никеля флюс дополнительно содержит мрамор, закись никеля и металлический алюминий при следующем соотношении компонентов, мае. %; Плавиковый шпат51,5-55,5

Глинозем12,0-14,0

Мрамор11,0-12,0

Окись хрома7,0-9,0

Закись никеля4,0-6,0

Окись железа2,5-3,5

Алюминий металлический 5,0-6,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 2004 |

|

RU2272700C1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

Изобретение относится к сварке, в частности к флюсам для ме.ханизирован- ной сварки низкоуглеродистых никелевых сталей. Целью изобретения является повышение качества сварного шва при сварке горизонтальных швов на вертикальной плоскости. Шлаковая основа флюса состоит из плавикового шпата, глинозема и мрамора. Введение закиси никеля в количестве 4- 6% повышает температуру плавления флюса и уменьшает его жидкотекучесть. Это повышает удерживающую способность шлака на вертикальной плоскости. Окись железа совместно с алюминием уменьшает переход кремния в металле шва, а окись хрома в количестве 7-9% улучшает отделимость шлаковой корки. 2 табл. (Л оо го О) 4

| Шихта порошковой проволоки | 1974 |

|

SU512888A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Багрянский К | |||

| В | |||

| Электродуговая сварка и наплавка под керамическими флюсами | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Патент Великобритании № 1467875, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-07-30—Публикация

1986-01-07—Подача