Изобретение относится к физико-химическим методам очистки жидких и газовых систем от механических примесей и может быть использовано в различных областях народного хозяйства, в частности нефтегазодобывающей промышленности.

Целью изобретения является повышение устойчивости фильтра к действию агрессивных сред.

Процесс приготовления фильтров осуществляется в следуюшей последовательности.

Три навески древесных опилок помещают в три емкости и каждую в отдельности заливают в избытке дизельными щелочными остатками. При этом древесные опилки первой емкости выдерживают в щелочных остатках 2 ч, второй емкости - 5 ч и третьей - 10 ч.

По истечении времени выдержки в каждую емкость в отдельности постепенно добавляют 5-15%-ный водный раствор хлористого кальция и одновременно перемешивают до появления в смеси прозрачной светлой жидкости. После этого процесс добавления водного раствора хлористого кальция и процесс перемешивания прекращают, сливают жидкую фазу, а твердую отформовывают в различные формы фильтрующих элементов для тех или иных известных фильтрующих устройств.

Отформовывание фильтрующего элемента для фильтров производят в следующей последовательности. Готовый фильтрующий материал отформовывают в линейную листовую форму соответствующих размеров с толщиной листа 5-10 мм. Отформованный лист фильтрующего элемента укладывают на гибкий сетчатый материал, начальная часть которого, равная длине окружности внут- перфорированной трубы (каркаса

0,5 (0,5) 3,0 (3,0) 10,0 (10,0) 0,3 (0,5) 3,0 (3,0) 10,0 (10,0)

устройства), оставляют свободной, после чего, начиная со свободного конца, сетчатый материал вместе с фильтрующим элементом наматывают в 2-3 слоя на каркас

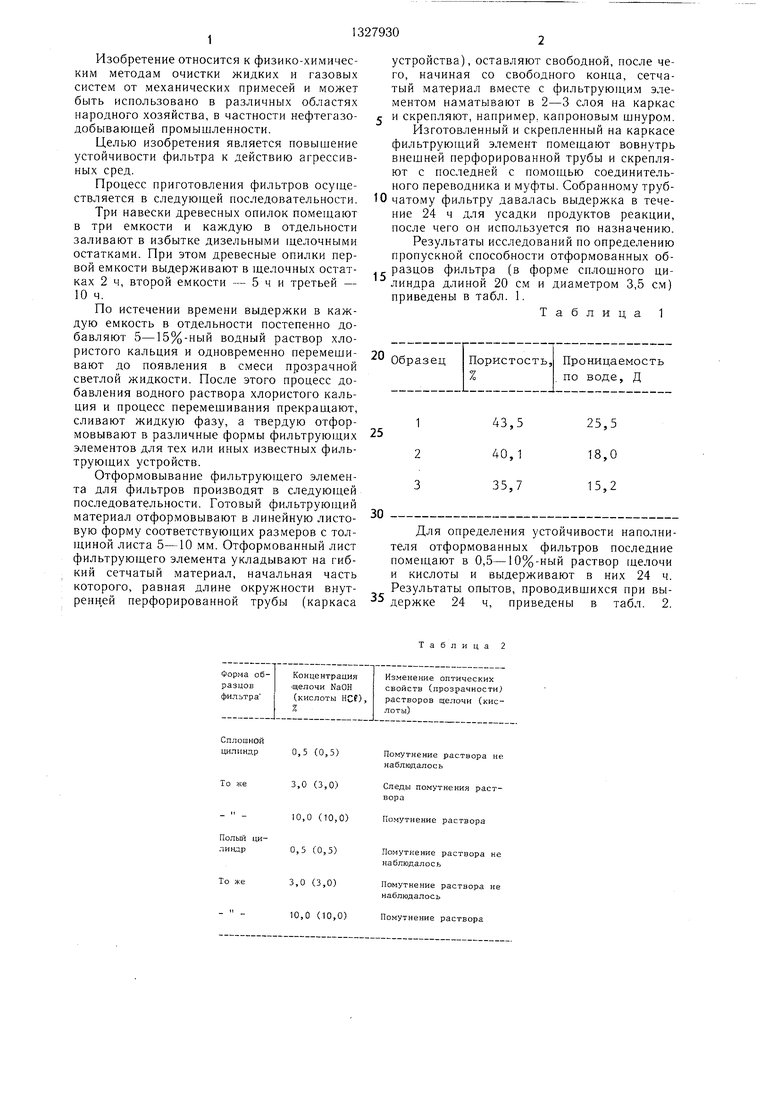

и скрепляют, например, капроновым шнуром. Изготовленный и скрепленный на каркасе фильтрующий элемент помещают вовнутрь внешней перфорированной трубы и скрепляют с последней с помощью соединительного переводника и муфты. Собранному труб0 чатому фильтру давалась выдержка в течение 24 ч для усадки продуктов реакции, после чего он используется по назначению. Результаты исследований по определению пропускной способности отформованных образцов фильтра (в форме сплошного цилиндра длиной 20 см и диаметром 3,5 см) приведены в табл. 1.

Таблица 1

5

35

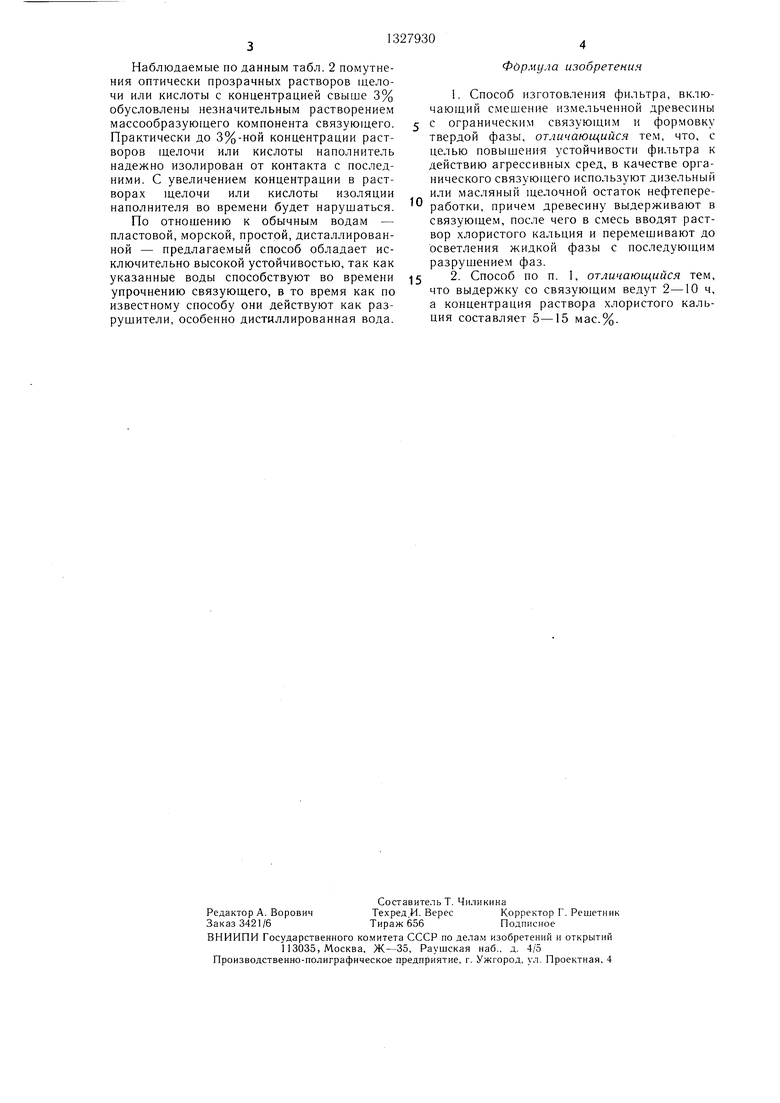

Для определения устойчивости наполнителя отформованных фильтров последние помещают в 0,5-10%-ный раствор целочи и кислоты и выдерживают в них 24 ч. Результаты опытов, проводившихся при выдержке 24 ч, приведены в табл. 2.

Таблица

Помутнение раствора не наблюдалось

Следы помутнения раствора

Помутнение раствора

Помутнение раствора наблюдалось

Помутнение раствора наблюдалось

Помутнение раствора

Наблюдаемые по данным табл. 2 помутнения оптически прозрачных растворов щелочи или кислоты с концентрацией свыше 3% обусловлены незначительным растворением массообразую цего компонента связующего. Практически до 3%-ной концентрации растворов щелочи или кислоты наполнитель надежно изолирован от контакта с последними. С увеличением концентрации в растворах щелочи или кислоты изоляции наполнителя во времени будет нарушаться.

По отношению к обычным водам - пластовой, морской, простой, дисталлирован- ной - предлагаемый способ обладает исключительно высокой устойчивостью, так как указанные воды способствуют во времени упрочнению связующего, в то время как по известному способу они действуют как раз- рущители, особенно дистиллированная вода.

Формула изобретения

1. Способ изготовления фильтра, включающий смешение измельченной древесины

с ограническим связующим и формовку твердой фазы, отличающийся тем, что, с целью повыщения устойчивости фильтра к действию агрессивных сред, в качестве органического связующего используют дизельный или масляный щелочной остаток нефтепереработки, причем древесину выдерживают в связующем, после чего в смесь вводят раствор хлористого кальция и перемешивают до осветления жидкой фазы с последующим разрушением фаз.

2. Способ по п. 1, отличающийся тем, что выдержку со связую цим ведут 2-10 ч, а концентрация раствора хлористого кальция составляет 5-15 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изоляции призабойной зоны пласта | 1987 |

|

SU1518485A1 |

| Способ изготовления фильтра | 1988 |

|

SU1558436A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЦЕЛЛЮЛОЗНО-ЛИГНИННЫХ ПОРОШКОВ | 1997 |

|

RU2126774C1 |

| Способ закрепления пород | 1991 |

|

SU1794132A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2054022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ СТОЙКОСТЬЮ К ВОЗДЕЙСТВИЮ ТЕМПЕРАТУРЫ И ДАВЛЕНИЯ В АГРЕССИВНЫХ КИСЛОТНЫХ И ЩЕЛОЧНЫХ СРЕДАХ | 2018 |

|

RU2732108C2 |

| СОСТАВ ДЛЯ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СЛАБОСЦЕМЕНТИРОВАННЫХ ПЛАСТОВ | 1996 |

|

RU2121560C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1999 |

|

RU2164598C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1991 |

|

RU2021234C1 |

Изобретение относится к способам изготовления фильтров и позволяет повысить их устойчивость к действию агрессивных сред. Древесные опилки помещают в дизельный или масляный щелочной остаток нефтепереработки, выдерживают в нем, добавляют 5-15%-ный раствор СаСЬ, перемешивают до осветления жидкой фазы, жидкую фазу сливают, а твердую формуют в изделие. 1 з.п.ф-лы, 2 табл. со ГчЭ со со

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВ | 0 |

|

SU391152A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-08-07—Публикация

1986-03-14—Подача